Die kontrollierte Entfernung von Lösungsmitteln ist entscheidend für die Stabilität des Vorläufers. Der technische Zweck der Verwendung eines elektrischen thermostatischen Trockenschranks bei 60 °C besteht darin, Feuchtigkeit und Restlösungsmittel aus NaNbO3:Pr3+-Vorläufern mithilfe von Zwangsumwälzung gleichmäßig zu entfernen. Diese spezifische thermische Behandlung verhindert strukturelle Schäden, die mit einer schnellen Dehydratisierung verbunden sind, und stellt sicher, dass das Material für die nachfolgende Verarbeitung physikalisch geeignet bleibt.

Durch die Aufrechterhaltung einer kontrollierten Niedertemperaturumgebung verhindert dieser Prozess die Partikelagglomeration und bewahrt die natürliche Dispergierbarkeit des Pulvers. Dieser Schritt ist grundlegend für die Aufrechterhaltung der Pulveraktivität, die für die Synthese hochwertiger Endprodukte erforderlich ist.

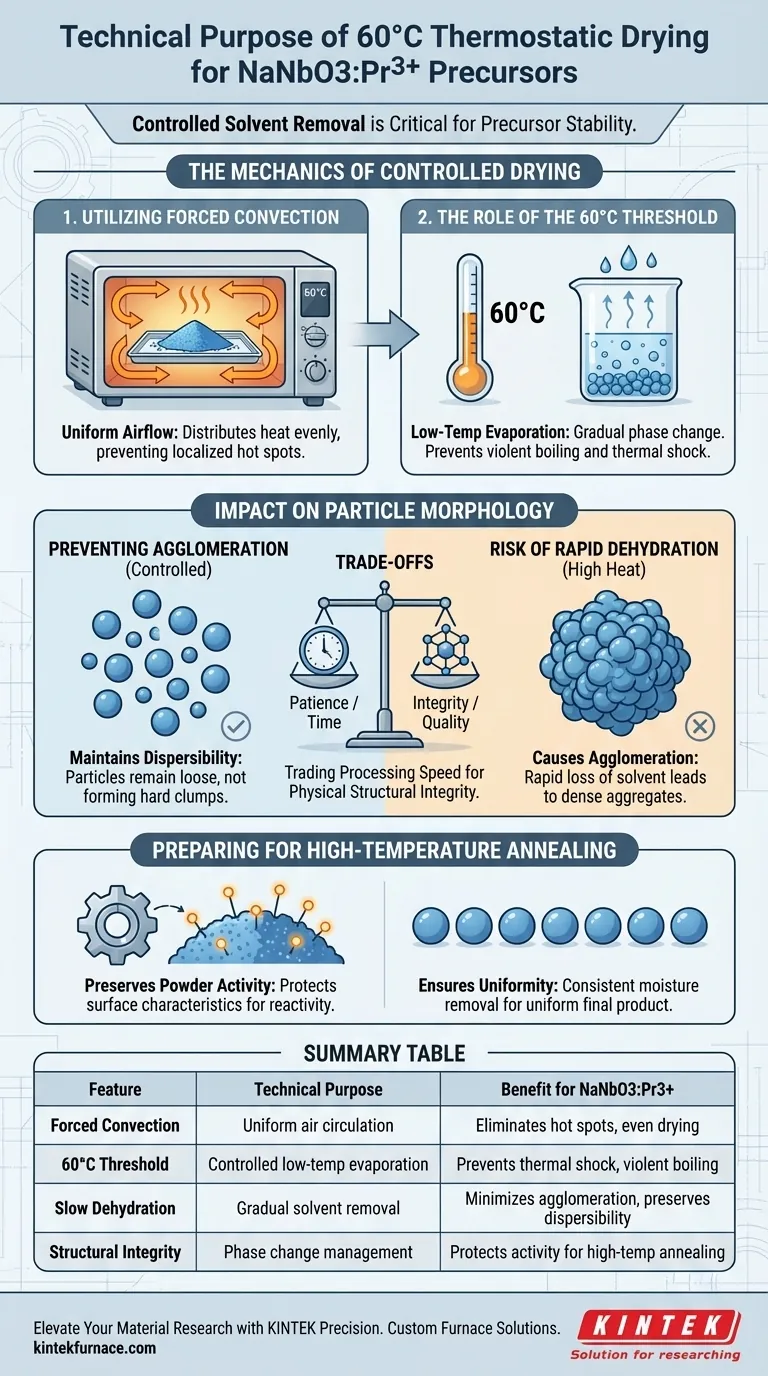

Die Mechanik der kontrollierten Trocknung

Verwendung von Zwangsumwälzung

Der elektrische thermostatische Ofen arbeitet nach dem Prinzip der Zwangsumwälzung.

Dieser Mechanismus zirkuliert kontinuierlich erwärmte Luft in der Kammer.

Der konstante Luftstrom sorgt für eine gleichmäßige Wärmeverteilung und verhindert lokale "Hot Spots", die die Vorläufercharge ungleichmäßig trocknen könnten.

Die Rolle des 60 °C-Schwellenwerts

Der Betrieb bei 60 °C schafft eine deutliche "Niedertemperaturumgebung".

Diese Temperatur reicht aus, um Wasser und gängige Lösungsmittel zu verdampfen, ohne heftiges Sieden oder thermischen Schock zu verursachen.

Sie ermöglicht einen allmählichen Phasenübergang von flüssig zu gasförmig, was die Struktur des Materials weniger stört als die Hochtemperaturtrocknung.

Auswirkungen auf die Partikelmorphologie

Verhinderung von Partikelagglomeration

Das Hauptrisiko während der Trocknungsphase von NaNbO3:Pr3+-Vorläufern ist die Partikelagglomeration.

Wenn die Dehydratisierung zu schnell erfolgt, neigen die Partikel dazu, sich fest miteinander zu verbinden und harte Klumpen zu bilden.

Die kontrollierte Trocknung bei 60 °C mildert dies, hält die Partikel getrennt und verhindert die Bildung dichter Aggregate.

Aufrechterhaltung der Dispergierbarkeit

Damit der Vorläufer in späteren Phasen korrekt funktioniert, muss er eine hohe Dispergierbarkeit beibehalten.

Das bedeutet, dass die Partikel locker bleiben und sich gleichmäßig verteilen können.

Der thermostatische Trocknungsprozess bewahrt diese physikalische Eigenschaft und stellt sicher, dass das Pulver nicht zu einer unbrauchbaren Masse verschmilzt.

Vorbereitung auf die Hochtemperatur-Glühung

Erhaltung der Pulveraktivität

Das ultimative Ziel des Vorläufers ist die Hochtemperatur-Glühung zur Bildung der endgültigen Kristallstruktur.

Um dies effektiv zu tun, muss das Pulver seine chemische "Aktivität" oder Reaktivität beibehalten.

Schonende Trocknung schützt die Oberflächeneigenschaften, die diese Reaktionen antreiben, und stellt sicher, dass das Material korrekt reagiert, wenn die Temperatur später erhöht wird.

Gewährleistung der Gleichmäßigkeit

Ein gleichmäßiger Vorläufer führt zu einem gleichmäßigen Endprodukt.

Durch die konsistente Entfernung von Lösungsmitteln über die gesamte Charge stellt der Ofen sicher, dass jeder Teil der Probe in demselben Zustand in die Glühphase eintritt.

Verständnis der Kompromisse

Der Preis der Geduld

Der Hauptkompromiss beim Trocknen bei 60 °C ist die Zeit.

Da die Temperatur relativ niedrig ist, ist die Feuchtigkeitsentfernung ein langsamerer Prozess im Vergleich zu Hochtemperaturmethoden.

Sie tauschen effektiv Verarbeitungsgeschwindigkeit gegen physikalische strukturelle Integrität.

Risiken einer schnellen Dehydratisierung

Der Versuch, diesen Prozess durch Erhöhung der Temperatur zu beschleunigen, untergräbt den Zweck der Vorläuferpräparation.

Schnelle Dehydratisierung verursacht genau die Agglomeration, die dieser Schritt vermeiden soll.

Sobald Partikel aufgrund hoher Hitze agglomeriert sind, ist es oft unmöglich, ihre Dispergierbarkeit wiederherzustellen, was die Qualität des Endprodukts dauerhaft beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihrer NaNbO3:Pr3+-Synthese zu maximieren, beachten Sie die folgenden Empfehlungen, die auf Ihren Zielen basieren:

- Wenn Ihr Hauptaugenmerk auf der Qualität des Endprodukts liegt: Priorisieren Sie den 60 °C-Zwangsumwälzzyklus, um die Pulveraktivität zu maximieren und Defekte zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Verlassen Sie sich auf die thermostatische Steuerung, um sicherzustellen, dass jede Charge mit identischem Feuchtigkeitsgehalt in die Glühphase eintritt.

Die strikte Einhaltung dieses Niedertemperatur-Trocknungsprotokolls ist der effektivste Weg, um einen dispergierbaren Vorläufer mit hoher Aktivität zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Technischer Zweck | Vorteil für NaNbO3:Pr3+ |

|---|---|---|

| Zwangsumwälzung | Gleichmäßige Luftzirkulation | Beseitigt lokale Hot Spots und sorgt für gleichmäßiges Trocknen |

| 60 °C-Schwellenwert | Kontrollierte Niedertemperatur-Verdampfung | Verhindert thermischen Schock und heftiges Sieden von Lösungsmitteln |

| Langsame Dehydratisierung | Allmähliche Entfernung von Lösungsmitteln | Minimiert Partikelagglomeration und bewahrt Dispergierbarkeit |

| Strukturelle Integrität | Management des Phasenübergangs | Schützt die Oberflächenaktivität für die Hochtemperatur-Glühung |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Das Erreichen des perfekten Vorläuferzustands erfordert absolute thermische Konsistenz. Bei KINTEK sind wir auf Hochleistungs-Laborlösungen spezialisiert, die auf die fortschrittliche Materialsynthese zugeschnitten sind. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen Trocknungs- und Glühspezifikationen angepasst werden können.

Lassen Sie nicht zu, dass inkonsistente Hitze Ihre Pulveraktivität beeinträchtigt. Arbeiten Sie mit KINTEK zusammen, um sicherzustellen, dass jede Charge die höchsten Standards an Reinheit und Dispergierbarkeit erfüllt.

Visuelle Anleitung

Referenzen

- Zhangnan WANG. Personalized Electronic Signature Technology Based on Stress Luminescent Materials. DOI: 10.5755/j02.ms.39962

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum wird ein hochpräziser Hochtemperatur-Ofen für mechanische Prüfungen benötigt? Sichere zuverlässige Materialdaten

- Wie gewährleisten ein Festbettreaktor und ein Elektroofen Genauigkeit bei der Bewertung der katalytischen Oxidation von Wasserstoffisotopen?

- Was ist die Notwendigkeit einer Kohlenstoffbeschichtung für Siliziumanoden? Engineering von Haltbarkeit für Hochleistungsbatterien

- Welche Rolle spielt ein Umluft-Trockenschrank mit kontrollierter Beheizung bei der Bestimmung der chemischen Zusammensetzung von Trockenjoghurt?

- Was ist die Funktion von industriellen Elektroöfen bei der Vorbereitung von EN AW-6082? Master Aluminium-Wärmebehandlung

- Was ist die Hauptaufgabe von Hochtemperatur-Thermosimulationssystemen beim Stahltest? Optimierung industrieller Prozesse

- Was ist der Zweck des Mischens von Aluminium- und Eisenpulvern in einem bestimmten atomaren Verhältnis? Optimierung von Al-Fe-Legierungsphasen

- Wie wirkt sich die Entfernung chemischer Matrizen auf EN-LCNF aus? Maximale Porosität und Oberfläche freischalten