Kohlenstoffbeschichtungsprozesse und spezielle Wärmebehandlungen sind keine optionalen Zusatzleistungen; sie sind grundlegende Notwendigkeiten zur Stabilisierung von siliziumbasierten Anodenmaterialien. Durch den Einsatz von Geräten wie Röhrenöfen zur thermischen Zersetzung von Vorläufern wie Kohlenteerpech erzeugen Hersteller eine gleichmäßige leitfähige Haut um die Siliziumpartikel. Diese Schicht ist der primäre Mechanismus zur Minderung der inhärenten Schwächen von Silizium – insbesondere seiner schlechten Leitfähigkeit und massiven Volumenausdehnung –, wodurch ein Hochleistungsbatteriebetrieb ermöglicht wird.

Silizium hat ein immenses Potenzial, leidet aber während des Ladevorgangs unter struktureller Instabilität. Die Kohlenstoffbeschichtung wirkt als stabilisierende Grenzfläche, die den Elektronenfluss verbessert und das Silizium physikalisch einschließt, wodurch ein instabiles Material in eine haltbare Batteriekomponente umgewandelt wird.

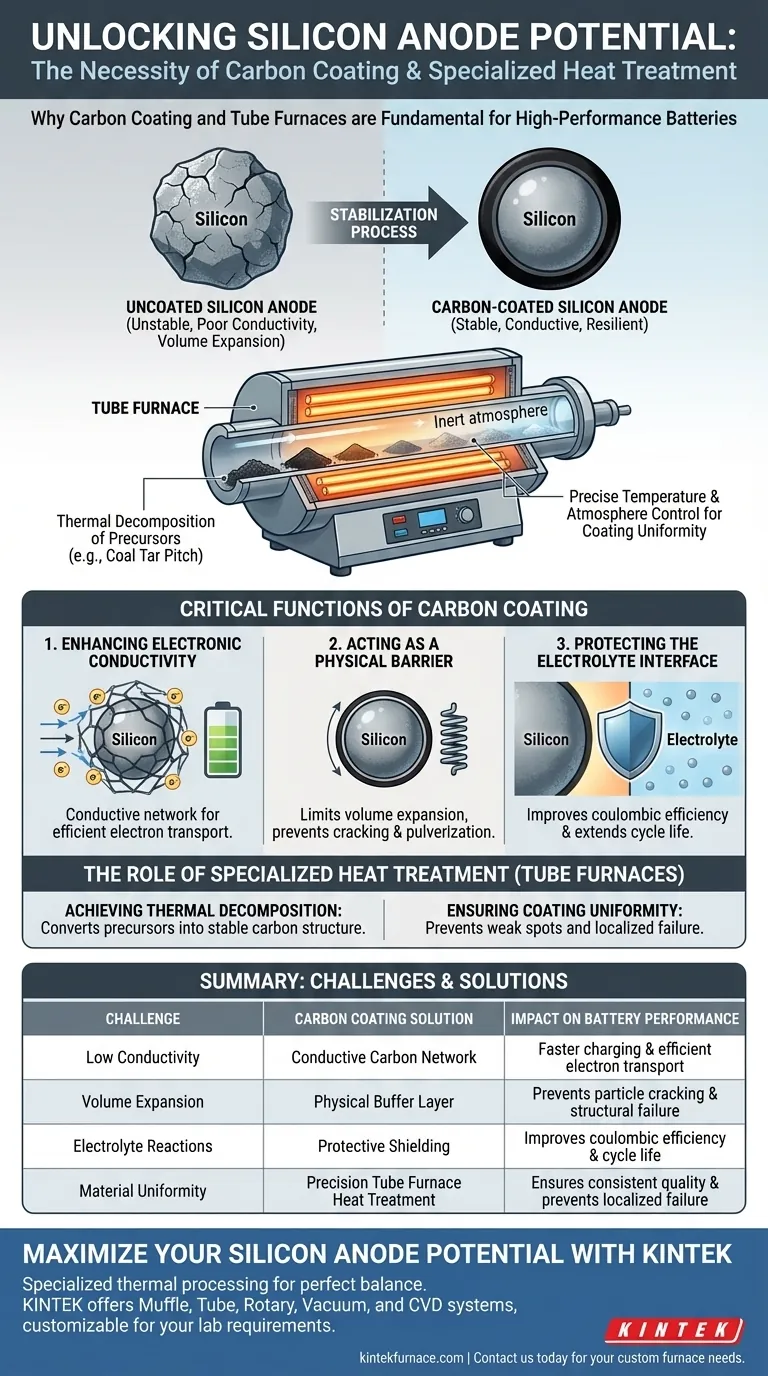

Die kritischen Funktionen der Kohlenstoffbeschichtung

Um zu verstehen, warum dieser Prozess notwendig ist, müssen Sie die spezifischen Ausfälle betrachten, die bei unbeschichteten Siliziumanoden auftreten. Die Kohlenstoffschicht adressiert drei verschiedene physikalische und chemische Herausforderungen.

Verbesserung der elektronischen Leitfähigkeit

Silizium ist ein Halbleiter, was bedeutet, dass seine natürliche Fähigkeit, Elektronen zu transportieren, im Vergleich zu herkömmlichen Graphitanoden relativ gering ist.

Die Kohlenstoffbeschichtung schafft ein hochleitfähiges Netzwerk über die Oberfläche der Verbundpartikel. Dies gewährleistet einen effizienten Elektronentransport während schneller Lade- und Entladezyklen.

Als physikalische Barriere fungieren

Eine der größten Herausforderungen bei Silizium ist, dass es sich beim Aufnehmen von Lithiumionen dramatisch ausdehnt.

Die Kohlenstoffschicht dient als steifer, aber widerstandsfähiger Puffer. Sie begrenzt die Volumenausdehnung der aktiven Siliziumsubstanzen und verhindert, dass das Partikel unter Belastung reißt oder pulverisiert.

Schutz der Elektrolyt-Grenzfläche

Wenn rohes Silizium in direkten Kontakt mit Batterieelektrolyten kommt, verursacht es oft unerwünschte Nebenreaktionen.

Die Kohlenstoffbeschichtung wirkt als Schutzschild und reduziert den direkten Kontakt zwischen dem aktiven Silizium und dem Elektrolyten. Diese Erhaltung der Grenzfläche verbessert die Coulomb-Effizienz (die Effizienz der Elektronenübertragung) und verlängert die gesamte Lebensdauer der Batterie.

Die Rolle der speziellen Wärmebehandlung

Die Qualität der Kohlenstoffbeschichtung hängt vollständig von der Präzision der thermischen Verarbeitung ab. Hier werden Geräte wie Röhrenöfen unerlässlich.

Erreichen der thermischen Zersetzung

Man kann Kohlenstoff nicht einfach auf Silizium "malen". Der Prozess erfordert die thermische Zersetzung kohlenstoffreicher Vorläufer wie Kohlenteerpech.

Röhrenöfen bieten die kontrollierte Hochtemperaturumgebung, die notwendig ist, um diese Vorläufer abzubauen und in eine stabile, feste Kohlenstoffstruktur umzuwandeln.

Gewährleistung der Beschichtungsuniformität

Damit die Anode zuverlässig funktioniert, muss die Kohlenstoffschicht über jedes Partikel gleichmäßig sein.

Spezielle Wärmebehandlungsgeräte ermöglichen eine präzise Steuerung von Temperaturgradienten und Atmosphäre. Dies gewährleistet, dass sich die Kohlenstoffschicht gleichmäßig bildet und Schwachstellen vermieden werden, die zu lokalen Ausfällen oder Schwellungen führen könnten.

Verständnis der Kompromisse

Obwohl die Kohlenstoffbeschichtung notwendig ist, führt sie spezifische Variablen ein, die verwaltet werden müssen, um die Materialleistung aufrechtzuerhalten.

Prozesskomplexität vs. Leistung

Die Implementierung einer Hochtemperatur-Karbonisierung fügt dem Herstellungsprozess Schritte hinzu.

Die Verwendung von Röhrenöfen erhöht den Energieverbrauch und die Verarbeitungszeit im Vergleich zu einfacheren Produktionsmethoden. Dieser "Kostenfaktor" ist jedoch unvermeidlich, um die Stabilität zu erreichen, die für Hochleistungsanwendungen erforderlich ist.

Ausgleich der Schichtdicke

Die Kohlenstoffschicht muss dick genug sein, um Schutz zu bieten, aber dünn genug, um die Bewegung von Lithiumionen nicht zu behindern.

Wenn der Zersetzungsprozess nicht kontrolliert wird, könnte eine übermäßig dicke Kohlenstoffschicht die Gesamtkapazität der Anode verringern und die Vorteile der Verwendung von Silizium zunichtemachen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Gestaltung Ihres Produktionsprozesses für siliziumbasierte Anoden sollte Ihre Wärmebehandlungsstrategie mit Ihren spezifischen Leistungszielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Lebensdauer liegt: Priorisieren Sie die Gleichmäßigkeit der Beschichtung und die strukturelle Integrität, um sicherzustellen, dass die Kohlenstoffbarriere wiederholten Volumenausdehnungen standhält, ohne zu reißen.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsfähigkeit liegt: Konzentrieren Sie sich auf die Qualität des Kohlenstoffvorläufers und die Zersetzungstemperatur, um die elektronische Leitfähigkeit der Oberflächenschicht zu maximieren.

Die Beherrschung des Kohlenstoffbeschichtungsprozesses ist der entscheidende Schritt, um die Lücke zwischen dem Potenzial von Rohsilizium und einer kommerziell rentablen Energiespeicherlösung zu schließen.

Zusammenfassungstabelle:

| Herausforderung | Kohlenstoffbeschichtungslösung | Auswirkung auf die Batterieleistung |

|---|---|---|

| Geringe Leitfähigkeit | Leitfähiges Kohlenstoffnetzwerk | Schnelleres Laden & effizienter Elektronentransport |

| Volumenausdehnung | Physikalische Pufferschicht | Verhindert Partikelrisse & strukturelles Versagen |

| Elektrolytreaktionen | Schützende Abschirmung | Verbessert die Coulomb-Effizienz & Lebensdauer |

| Materialgleichmäßigkeit | Präzise Röhrenofen-Wärmebehandlung | Gewährleistet gleichbleibende Qualität & verhindert lokale Ausfälle |

Maximieren Sie Ihr Siliziumanodenpotenzial mit KINTEK

Eine präzise Kohlenstoffbeschichtung erfordert eine spezielle thermische Verarbeitung, um das perfekte Gleichgewicht zwischen Leitfähigkeit und struktureller Widerstandsfähigkeit zu erreichen. Bei KINTEK verstehen wir die Nuancen der Innovation bei Batteriematerialien.

Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme – alle anpassbar, um Ihre einzigartigen Hochtemperatur-Laboranforderungen zu erfüllen. Ob Sie die Zersetzung von Kohlenteerpech optimieren oder die Produktion von Silizium-Kohlenstoff-Verbundwerkstoffen skalieren, unsere Systeme bieten die gleichmäßige Temperaturkontrolle, die für überlegene Leistung erforderlich ist.

Bereit, Ihre Energiespeicherforschung zu verbessern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen mit unserem technischen Team zu besprechen.

Visuelle Anleitung

Referenzen

- Hyunsik Yoon, Hansu Kim. Magnesiated Si‐Rich SiO<sub><i>x</i></sub> Materials for High‐Performance Lithium‐Ion Batteries. DOI: 10.1002/batt.202500473

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist die Funktion eines Hochdruckreaktors in der SHS? Optimieren Sie die Synthese von Wolframkarbid mit Präzision

- Warum ist ein hochreines Argonflussregelsystem unerlässlich? Gewährleistung von Präzision bei metallurgischen Simulationen

- Warum ist eine Vakuumlagerumgebung für feste Polymerelektrolytfilme notwendig? Gewährleistung der Filmintegrität & Datenintegrität

- Welche kritischen Umgebungsbedingungen bietet ein Hochtemperatur-Rekristallisationsglühofen? Maximierung der Stahlfestigkeit

- Wie trägt ein Vakuumtrockenschrank zur Kontrolle der Biodiesel-Feuchtigkeit bei? Gewährleistung von Kraftstoffqualität und -stabilität

- Warum ist Wasserabschreckung für metastabile Phasen in Titan entscheidend? Entriegeln Sie die Festigkeit von Hochleistungslegierungen

- Flash-Pyrolyse vs. TGA: Welches Verfahren eignet sich am besten zur Bewertung von RDF als Reduktionsmittel für Hochöfen?

- Was sind die Haupttypen von Laboröfen nach Größe? Finden Sie die perfekte Größe für den Maßstab Ihres Labors