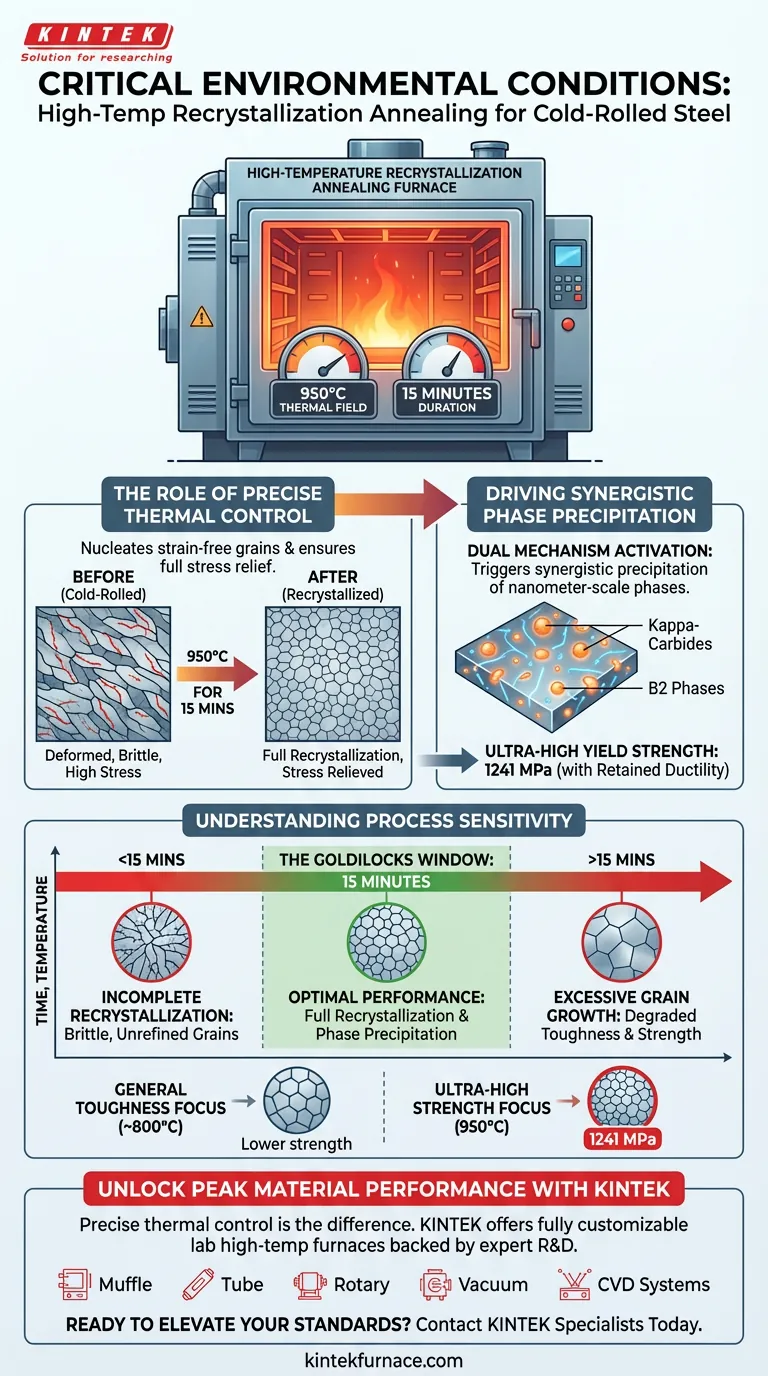

Die primäre Umgebungsbedingung, die ein Hochtemperatur-Rekristallisationsglühofen bietet, ist ein präzise kontrolliertes thermisches Feld, das bei 950 °C gehalten wird. Um die endgültigen Materialeigenschaften zu erzielen, muss diese spezifische Temperatur für 15 Minuten aufrechterhalten werden. Dieses strenge Prozessfenster ist unerlässlich, um die kaltgewalzte Mikrostruktur vollständig zu rekristallisieren und interne Eigenspannungen zu beseitigen.

Kernbotschaft Der Ofen erhitzt das Material nicht einfach nur; er schafft eine spezifische thermische Umgebung von 950 °C, die einen dualen Mechanismus auslöst: vollständige mikrostrukturelle Rekristallisation und die synergistische Ausfällung nanometergroßer Phasen. Diese präzise Kombination ist erforderlich, um eine ultrahohe Streckgrenze von 1241 MPa zu erreichen, ohne die Duktilität des Materials zu beeinträchtigen.

Die Rolle der präzisen thermischen Kontrolle

Erreichen einer vollständigen Rekristallisation

Der grundlegende Zweck dieser Ofenumgebung ist die Induktion einer vollständigen Rekristallisation. Kaltwalzen verformt die Kornstruktur des Stahls, wodurch er hart, aber spröde wird.

Durch das Halten der Umgebung bei 950 °C liefert der Ofen die notwendige thermische Energie, damit neue, verspannungsfreie Körner keimen und die verformte Mikrostruktur ersetzen können.

Beseitigung von Eigenspannungen

Die Kaltverformung führt zu erheblichen inneren Spannungen im Stahlgitter. Die 15-minütige thermische Exposition sorgt dafür, dass diese Spannungen vollständig abgebaut werden.

Wenn die Umgebung diese Temperatur oder Dauer nicht aufrechterhält, können Eigenspannungen verbleiben, was zu potenziellen Verzug oder Ausfällen im Betrieb führen kann.

Förderung der synergistischen Phasenausfällung

Induktion nanometergroßer Ausscheidungen

Über die einfache Spannungsentlastung hinaus erfüllt die 950 °C-Umgebung eine kritische metallurgische Funktion. Sie treibt die synergistische Ausfällung spezifischer Härtephasen voran: Kappa-Karbide und B2-Phasen.

Diese Ausscheidungen bilden sich im Nanometerbereich und sind über die Stahlmatrix verteilt.

Erzeugung ultrahoher Festigkeit

Das Vorhandensein dieser spezifischen Ausscheidungen ist es, was die Leistung des Materials steigert. Sie wirken als Verstärkung und treiben die Streckgrenze auf ultrahohe 1241 MPa.

Entscheidend ist, dass aufgrund der so präzise kontrollierten thermischen Felder diese Festigkeitssteigerung nicht auf Kosten der Duktilität geht.

Verständnis der Prozesssensitivität

Temperaturspezifität vs. allgemeines Glühen

Es ist entscheidend, zwischen allgemeinem Glühen und dieser spezifischen Hochleistungsbehandlung zu unterscheiden. Während Standardglühen bei niedrigeren Temperaturen (z. B. 800 °C) eine gleichmäßige feinkörnige Austenitstruktur erzeugen kann, löst es möglicherweise nicht die Ausscheidungen aus, die für maximale Festigkeit erforderlich sind.

Das Ziel von 950 °C ist nicht willkürlich; es ist die Aktivierungsenergie-Schwelle für die beschriebene spezifische Bildung von Kappa-Karbid- und B2-Phasen.

Das Risiko von Zeitabweichungen

Die Dauer von 15 Minuten fungiert als „Goldlöckchen“-Fenster. Eine kürzere Dauer kann zu unvollständiger Rekristallisation führen, wodurch spröde, unreife Körner zurückbleiben.

Umgekehrt birgt eine deutliche Verlängerung der Zeit über dieses Fenster hinaus das Risiko eines übermäßigen Kornwachstums, was die Zähigkeit und Streckgrenze des Materials beeinträchtigen könnte.

Die richtige Wahl für Ihr Ziel treffen

Um die richtigen Verarbeitungsparameter auszuwählen, müssen Sie die Ofenbedingungen mit Ihren spezifischen mechanischen Anforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf ultrahoher Festigkeit (1241 MPa) liegt: Sie müssen die thermische Umgebung von 950 °C nutzen, um die Ausscheidung von Kappa-Karbid- und B2-Phasen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Zähigkeit liegt: Ein niedrigerer Temperaturbereich (um 800 °C) kann ausreichen, um die Kornstruktur zu verfeinern, obwohl dies wahrscheinlich zu einer geringeren Streckgrenze als beim Hochtemperaturverfahren führt.

Der Unterschied zwischen Standardstahl und ultrahochleistungsfähigem Material liegt vollständig in der Präzision der thermischen Umgebung.

Zusammenfassungstabelle:

| Prozessparameter | Anforderung | Metallurgische Auswirkung |

|---|---|---|

| Zieltemperatur | 950°C | Keimt verspannungsfreie Körner & löst Phasenausfällung aus |

| Haltezeit | 15 Minuten | Gewährleistet vollständige Spannungsentlastung & verhindert Kornvergröberung |

| Schlüsselmechanismen | Dual Phase | Synergistische Ausfällung von Kappa-Karbid- und B2-Phasen |

| Mechanisches Ergebnis | Ultrahohe Festigkeit | Streckgrenze von 1241 MPa bei erhaltener Duktilität |

Erschließen Sie Spitzenleistungen bei Materialien mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen Standardstahl und ultrahochleistungsfähigen Materialien. Bei KINTEK verstehen wir, dass die Aufrechterhaltung einer strengen 950 °C-Umgebung Weltklasse-Engineering erfordert. Unterstützt durch fachkundige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Laböfen an – alle vollständig anpassbar, um Ihre einzigartigen metallurgischen Bedürfnisse zu erfüllen.

Bereit, Ihre Forschungs- und Produktionsstandards zu verbessern? Kontaktieren Sie noch heute unsere Spezialisten, um Ihre perfekte Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Changwei He, Yiran Zhou. Nanosized κ-Carbide and B2 Boosting Strength Without Sacrificing Ductility in a Low-Density Fe-32Mn-11Al Steel. DOI: 10.3390/nano15010048

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche einzigartigen Vorteile bietet Mikrowellenheiztechnik bei der Reduzierung von eisenhaltigem Staub? Steigerung der Rückgewinnungsraten

- Welche Aufgabe erfüllt ein Labor-Blast-Trockenschrank bei der Herstellung von Kupferoxidvorläufern? Verhindert Verklumpung

- Warum führt die Verwendung eines Umlufttrockenschranks häufig zu einer Vergrößerung der Partikelgröße? Vermeiden Sie Siliziumdioxid-Agglomeration

- Was ist der Zweck der Zugabe von Calciumfluorid (CaF2) bei der Magnesiumproduktion? Beschleunigen Sie Ihre Vakuum-Karbothermische Reduktion

- Was ist die spezifische Funktion von Labor-Elektroheizgeräten bei der Festkörper-Wasserstoffspeicherung? Optimieren Sie das Wärmemanagement

- Warum wird ein präzisions temperatur gesteuerter Härteofen für PIP benötigt? Gewährleistung der Integrität bei der Materialvernetzung

- Warum wird eine Planetenkugelmühle zur Verarbeitung von Aktivkohle benötigt? Erreichen Sie Partikel von <30 µm für überlegene Slurries

- Was ist die Auswirkung von 750°C bis 950°C auf Aktivkohle? Optimierung der Porenstruktur & Oberfläche