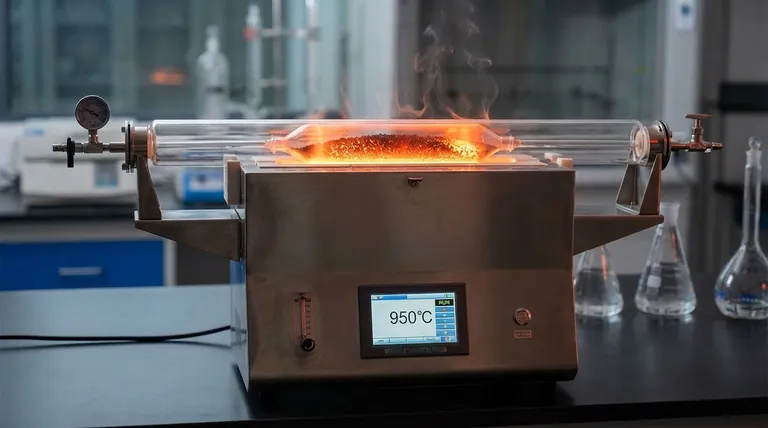

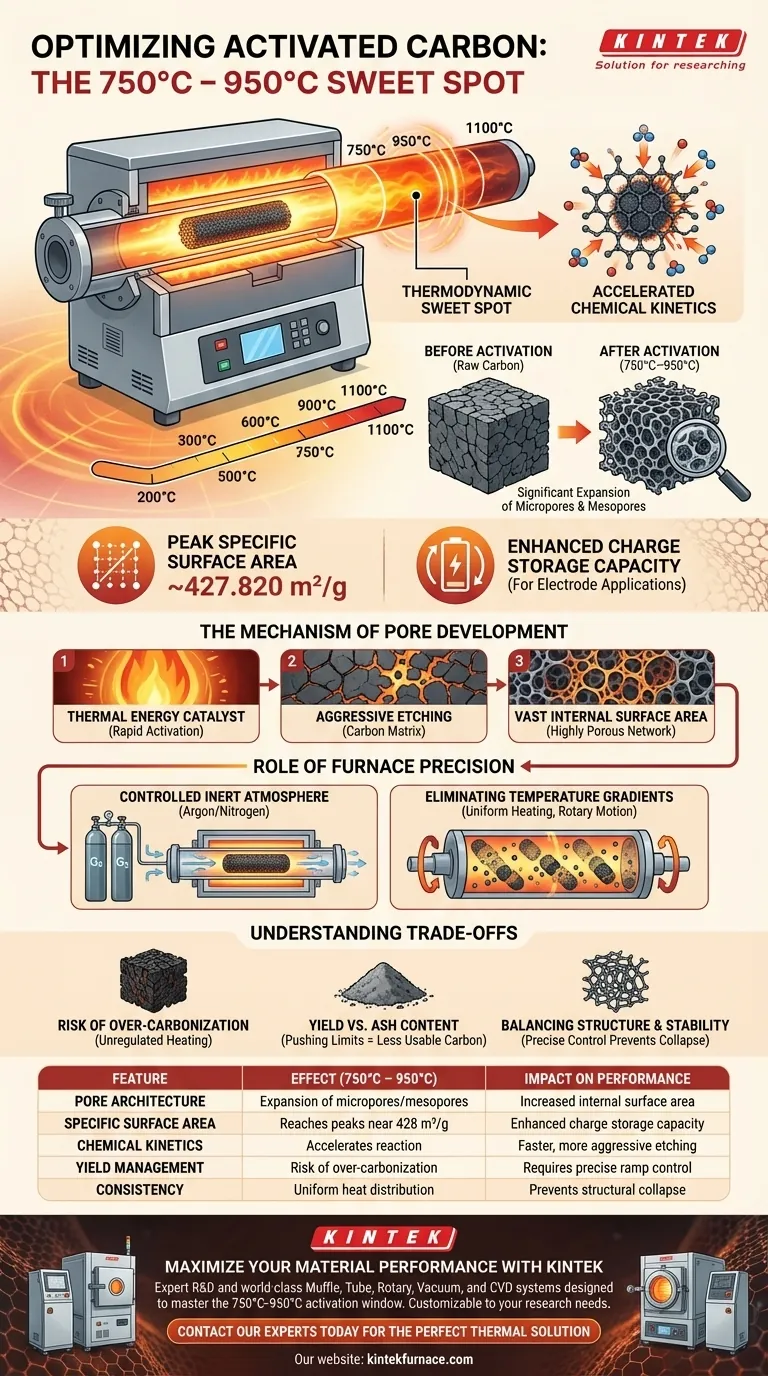

Die Erhöhung der Betriebstemperatur von 750°C auf 950°C beschleunigt die Aktivierungsreaktion entscheidend. In einem Hochtemperatur-Röhrenofen verstärkt diese spezifische thermische Erhöhung die Wechselwirkung zwischen chemischen Aktivatoren (wie Kaliumchlorid) und dem Kohlenstoffgerüst. Das direkte Ergebnis ist eine signifikante Vergrößerung von Mikro- und Mesoporen, was zu maximalen spezifischen Oberflächen und einer verbesserten Ladungsspeicherkapazität für Elektrodenanwendungen führt.

Der Temperaturbereich von 750°C bis 950°C ist der thermodynamische "Sweet Spot", in dem die thermische Energie die aggressive Ätzung des Kohlenstoffgerüsts antreibt. Während das Streben nach 950°C die Oberfläche maximiert, erfordert dieser Prozess eine präzise Umgebungssteuerung, um die interne Struktur des Materials effektiv zu gestalten.

Der Mechanismus der Porenentwicklung

Beschleunigung der chemischen Kinetik

Bei Temperaturen über 750°C verschieben sich die thermodynamischen Bedingungen im Ofen zugunsten einer schnellen Aktivierung. Die thermische Energie wirkt als Katalysator und intensiviert die Reaktion zwischen dem Kohlenstoffvorläufer und den Aktivierungsmitteln.

Erweiterung der Porenarchitektur

Diese intensivierte Reaktion ätzt die Kohlenstoffmatrix und erhöht drastisch die Menge an Mikro- und Mesoporen. Diese Umwandlung verwandelt ein relativ festes Material in ein hochporöses Netzwerk mit einer riesigen inneren Oberfläche.

Maximierung der spezifischen Oberfläche

Der Zusammenhang zwischen Temperatur und Oberfläche ist in diesem Bereich positiv. Materialien, die bei der Obergrenze von 950°C behandelt werden, weisen typischerweise die höchsten spezifischen Oberflächen auf und erreichen Werte von etwa 427,820 m²/g.

Verbesserung der elektrochemischen Leistung

Die physikalischen Veränderungen in der Kohlenstoffstruktur haben direkte elektrochemische Vorteile. Die erhöhte Oberfläche und das Porenvolumen erleichtern die Ionenbewegung und -speicherung, was die Ladungsspeicherkapazität der resultierenden Elektrodenmaterialien direkt verbessert.

Die Rolle der Ofenpräzision

Kontrollierte atmosphärische Bedingungen

Während die Temperatur die Reaktion antreibt, stellt der Röhrenofen sicher, dass das Material nicht einfach verbrennt. Durch die Aufrechterhaltung einer kontrollierten Inertatmosphäre (wie Argon oder Stickstoff) verhindert der Ofen den oxidativen Verbrauch des Substrats während dieser Hochtemperaturphasen.

Beseitigung von Temperaturgradienten

Für eine gleichmäßige Aktivierung muss die Wärme gleichmäßig zugeführt werden. Fortschrittliche Konfigurationen, wie Drehöfen, nutzen dynamisches Taumeln, um sicherzustellen, dass jedes Partikel die gleiche thermische Geschichte erfährt und eine ungleichmäßige Aktivierung verhindert wird.

Verständnis der Kompromisse

Das Risiko der Überkarbonisierung

Höhere Temperaturen maximieren die Oberfläche, bergen aber Risiken, wenn die Heizrampe nicht kontrolliert wird. Unregulierte kontinuierliche Erwärmung kann zu Überkarbonisierung führen, die die Qualität der Biomasse verschlechtert.

Ausbeute vs. Aschegehalt

Wenn die Temperatur zu hoch oder die Aufheizrate zu schnell ist, kann die Ascheproduktion zunehmen. Dies reduziert die effektive Kohleausbeute, was bedeutet, dass Sie im Verhältnis zum Rohmaterial weniger nutzbare Aktivkohle produzieren.

Ausgleich von Struktur und Stabilität

Während 950°C die meisten Poren erzeugt, belastet es das Material am stärksten. Eine präzise programmierbare Temperaturregelung ist erforderlich, um sicherzustellen, dass das Kohlenstoffgerüst unter Ätzung Poren bildet, ohne einen vollständigen Strukturkollaps zu verursachen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Aktivkohleproduktion zu optimieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Leistungskennzahlen ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Oberfläche liegt: Zielen Sie auf den oberen Bereich (950°C), um die Mikroporenbildung zu maximieren und spezifische Oberflächen nahe 428 m²/g zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Materialausbeute und Konsistenz liegt: Verwenden Sie eine programmierbare Heizrampe und etwas niedrigere Temperaturen, um Überkarbonisierung zu vermeiden und die Ascheproduktion zu minimieren.

Eine präzise thermische Regelung ist der Unterschied zwischen einfacher Karbonisierung und der Herstellung von Hochleistungs-Energiespeichermaterialien.

Zusammenfassungstabelle:

| Merkmal | Auswirkung bei 750°C - 950°C | Auswirkung auf die Leistung |

|---|---|---|

| Porenarchitektur | Erweiterung von Mikro- und Mesoporen | Erhöhte innere Oberfläche |

| Spezifische Oberfläche | Erreicht Spitzenwerte nahe 427,820 m²/g | Verbesserte Ladungsspeicherkapazität |

| Chemische Kinetik | Beschleunigt die Aktivator/Kohlenstoff-Reaktion | Schnellere, aggressivere Ätzung |

| Ausbeutemanagement | Risiko von Überkarbonisierung/Asche | Erfordert präzise Regelung der Aufheizrate |

| Konsistenz | Gleichmäßige Wärmeverteilung erforderlich | Verhindert Strukturkollaps |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzision ist der Unterschied zwischen einfacher Karbonisierung und Hochleistungs-Engineering. Mit fachkundiger F&E und Weltklasse-Fertigung bietet KINTEK fortschrittliche Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um das Aktivierungsfenster von 750°C–950°C zu beherrschen. Egal, ob Sie gleichmäßiges Taumeln in einem Drehofen oder präzise atmosphärische Kontrolle für empfindliche Substrate benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsbedürfnisse zu erfüllen.

Bereit, Ihre Kohleausbeuten und Oberflächen zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Ria Yolanda Arundina, Bambang Subiyanto. Preparation of nitrogen-doped activated carbon from palm oil empty fruit bunches for electrodes in electric double-layer capacitance-type supercapacitors: effect of pyrolysis temperature. DOI: 10.1093/ce/zkae100

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum wird Holzkohle als Suszeptor in MHH für Metallpulver verwendet? Steigern Sie die Mikrowelleneffizienz durch Hybridheizung

- Was ist die Funktion der Stickstoffspülung während der Anlaufphase des Pyrolyseprozesses? Gewährleistung von Sicherheit und Qualität

- Wie wird SEM zur Auswertung von Manganphosphatkatalysatoren nach der Kalzinierung eingesetzt? Überprüfung der Integrität von Nanoblättern.

- Welche Bedeutung hat die Verwendung eines Labor-Elektroofens beim Härten und Anlassen von Schiffbaustahl? Präzise Kontrolle der Mikrostruktur erreichen

- Welche Rolle spielt eine Hochenergie-Kugelmahlanlage bei der Herstellung von NiWO4/GO? Beherrschen Sie die Synthese von Hochleistungsverbundwerkstoffen

- Welche Methoden werden zur Analyse und Charakterisierung von Graphenproben verwendet? Entdecken Sie Schlüsseltechniken für eine präzise Materialanalyse

- Warum ist es notwendig, Eisenerzkonzentrat auf 5-10 Mikrometer zu mahlen? Optimieren Sie Ihre Eisenerzreduktionskinetik

- Warum wird ein Konstant-Temperatur-Inkubator für 10-wöchige Pilztests von Moso-Bambus benötigt? Gewährleistung der Testgenauigkeit