Die Stickstoffspülung ist der entscheidende Schritt zur Sicherheit und Prozesseinleitung, der erforderlich ist, bevor ein Pyrolyse-Reaktor auf Temperatur gebracht wird. Seine Hauptfunktion besteht darin, die atmosphärische Luft im Reaktionsraum systematisch zu verdrängen, um eine vollständig sauerstofffreie Umgebung zu schaffen.

Durch die Einführung eines kontinuierlichen Stickstoffstroms stellt das System sicher, dass die Rohmaterialien in einem streng anaeroben Zustand erhitzt werden, was die grundlegende Voraussetzung für eine erfolgreiche Pyrolyse ist.

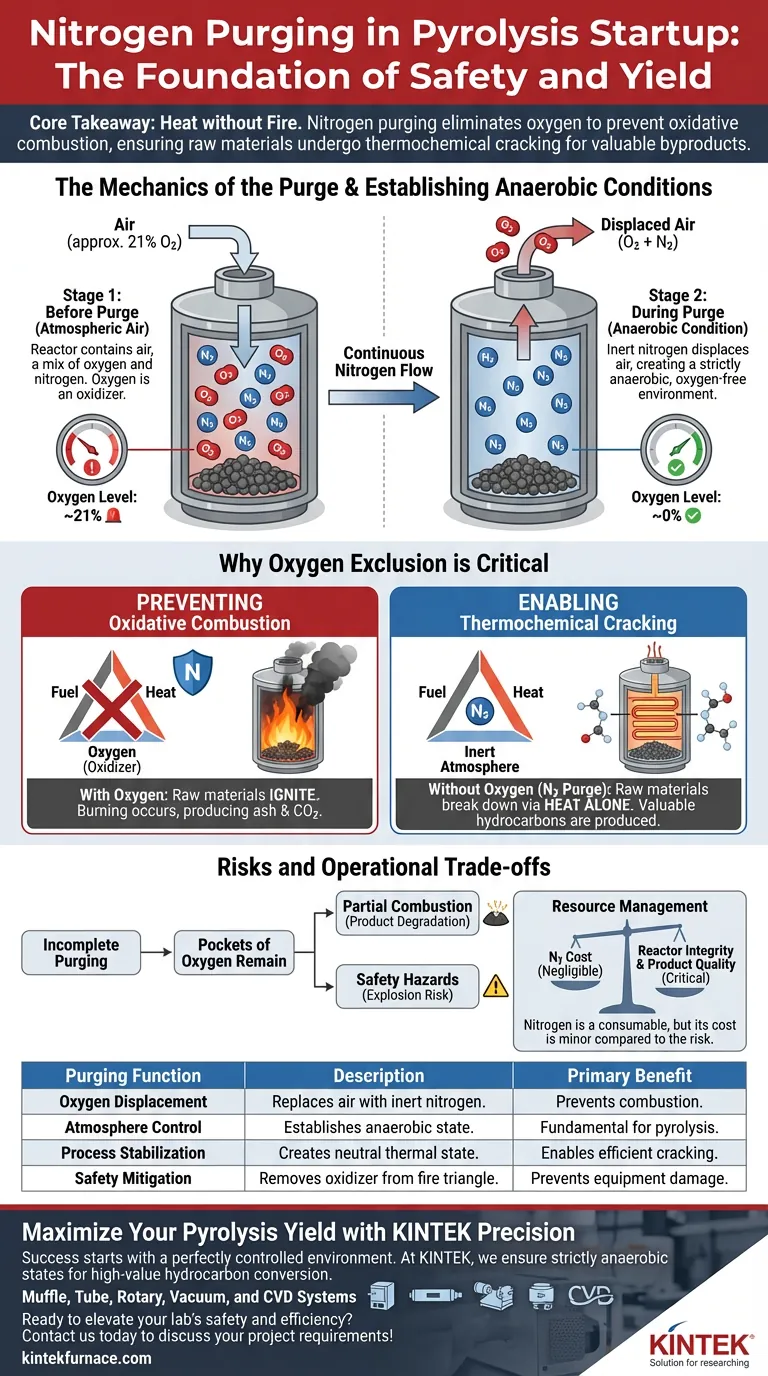

Kernbotschaft Pyrolyse erfordert Hitze ohne Feuer. Die Stickstoffspülung eliminiert Sauerstoff, um zu verhindern, dass die Rohmaterialien verbrennen (oxidative Verbrennung), und stellt sicher, dass sie stattdessen einer thermochemischen Spaltung unterzogen werden, um die gewünschten chemischen Nebenprodukte zu erzeugen.

Die Mechanik der Spülung

Verdrängung der Reaktoratmosphäre

Vor dem Anlauf enthält die Reaktorkammer atmosphärische Luft, die zu etwa 21 % aus Sauerstoff besteht.

Um diesen zu entfernen, wird kontinuierlich Stickstoff in das System eingeleitet.

Dieser Strom drückt die vorhandene Luft physisch aus der Kammer und ersetzt sie volumenmäßig durch inertes Stickstoffgas.

Herstellung anaerober Bedingungen

Das Ziel ist es, einen Zustand zu erreichen, in dem der Sauerstoffgehalt effektiv Null ist.

Dieser Zustand wird als anaerobe Bedingung bezeichnet.

Ohne das Erreichen dieser spezifischen Umgebung kann der als Pyrolyse definierte chemische Prozess technisch nicht stattfinden.

Warum Sauerstoffausschluss entscheidend ist

Verhinderung oxidativer Verbrennung

Wenn beim Aufheizen des Reaktors Sauerstoff in der Kammer verbleibt, entzünden sich die Rohmaterialien.

Diese Reaktion ist als oxidative Verbrennung bekannt, im Wesentlichen das Verbrennen des Materials anstatt seines Zerfalls.

Stickstoff wirkt als Sicherheitsdecke, indem er das Oxidationsmittel (Sauerstoff) aus dem Branddreieck entfernt, sodass eine Verbrennung unabhängig von der Temperatur physisch unmöglich ist.

Ermöglichung der thermochemischen Spaltung

Pyrolyse beruht auf der thermochemischen Spaltung – dem Zerlegen von langkettigen Molekülen in kleinere mittels reiner Hitze.

Diese empfindliche chemische Reaktion erfordert eine neutrale Atmosphäre.

Stickstoff sorgt dafür, dass die Umgebung stabil genug ist, damit diese Spaltung effizient erfolgen kann, und bewahrt die Qualität der Endprodukte.

Risiken und betriebliche Kompromisse

Die Folgen einer unvollständigen Spülung

Wenn die Spülphase überstürzt oder unvollständig ist, können Sauerstofftaschen verbleiben.

Dies kann zu teilweiser Verbrennung führen, die das Endprodukt verschlechtert (wertvolle Kohlenwasserstoffe werden zu Asche und CO2).

In schweren Fällen kann die Einführung hoher Hitze in eine Mischung aus brennbaren Gasen und Rest-Sauerstoff erhebliche Sicherheitsrisiken bergen.

Ressourcenmanagement

Stickstoff ist ein Verbrauchsmaterial während der Anlaufphase.

Betreiber müssen die verwendete Zeit und das verwendete Stickstoffvolumen gegen die absolute Notwendigkeit einer sicheren Atmosphäre abwägen.

Die Kosten für Stickstoff sind jedoch immer vernachlässigbar im Vergleich zum Risiko, die Integrität des Reaktors oder die Qualität der Charge zu beeinträchtigen.

Sicherstellung des Prozesserfolgs

Um die Effizienz und Sicherheit Ihres Pyrolyse-Anlaufs zu maximieren, bewerten Sie Ihre Spülstrategie anhand Ihrer spezifischen betrieblichen Ziele.

- Wenn Ihr Hauptaugenmerk auf Sicherheit liegt: Verifizieren Sie, dass die Sauerstoffwerte nicht nachweisbar sind, bevor Sie die Heizelemente aktivieren, um Verbrennungsrisiken zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Produktqualität liegt: Stellen Sie sicher, dass die Umgebung streng anaerob ist, um sicherzustellen, dass die thermochemische Spaltung die Ausbeute maximiert und nicht Asche erzeugt.

Eine disziplinierte Stickstoffspülung ist das unsichtbare Fundament eines ertragreichen, sicheren Pyrolysebetriebs.

Zusammenfassungstabelle:

| Spülfunktion | Beschreibung | Primärer Vorteil |

|---|---|---|

| Sauerstoffverdrängung | Ersetzt atmosphärische Luft durch inertes Stickstoffgas. | Verhindert oxidative Verbrennung/Brennen. |

| Atmosphärenkontrolle | Schafft eine streng anaerobe Umgebung. | Grundvoraussetzung für die Pyrolyse. |

| Prozessstabilisierung | Schafft einen neutralen Zustand für thermische Reaktionen. | Ermöglicht effiziente thermochemische Spaltung. |

| Sicherheitsminderung | Entfernt das Oxidationsmittel aus dem Branddreieck. | Verhindert Explosionen und Geräteschäden. |

Maximieren Sie Ihre Pyrolyseausbeute mit KINTEK Precision

Erfolg in der Pyrolyse beginnt mit einer perfekt kontrollierten Umgebung. Bei KINTEK verstehen wir, dass die Aufrechterhaltung eines streng anaeroben Zustands entscheidend für die Umwandlung von Rohmaterialien in hochwertige Kohlenwasserstoffe ohne Verbrennungsrisiko ist.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Labor-Hochtemperaturöfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme. Ob Sie Standardausrüstung oder eine vollständig anpassbare Lösung für Ihre einzigartigen thermochemischen Spaltungsanforderungen benötigen, unser technisches Team steht bereit, Ihre Forschungs- und Produktionsziele zu unterstützen.

Bereit, die Sicherheit und Effizienz Ihres Labors zu verbessern?

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Ana B. Cuevas, M.P. Dorado. An Overview of Pyrolysis as Waste Treatment to Produce Eco-Energy. DOI: 10.3390/en17122852

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie werden Hochtemperaturöfen und Präzisionswaagen für die Oxidationskinetik von Legierungen eingesetzt? Expertenanalyse

- Was ist die Bedeutung der Bode-Diagramm-Analyse für die Stabilität von Elektroöfen? Optimieren Sie Steuerung & Präzision

- Warum wird ein versiegeltes Heizgefäß mit einem schrittweisen Heizverfahren zur Infiltration von Schwefel verwendet? Maximierung der Li-S-Batterieleistung

- Warum ist das Hochtemperaturtrocknen von NaCl-Partikeln notwendig? Verhindert Defekte in Aluminiumschäumen und gewährleistet Integrität

- Was sind die Vorteile der Verwendung von ausgerichteten Einkristallkeimen für ZnGeP2? Präzision beim Wachstum optischer Kristalle erreichen

- Warum ist es notwendig, Glasgeräte vor der GTP über Nacht in einem 140 °C heißen Ofen zu trocknen? Präzise wasserfreie Polymerisation sicherstellen

- Wie beeinflusst die Verlängerung der Dauer der Hochtemperatur-Konstante Phase das Kornwachstum von Eisen? Maximierung der Zinkextraktion

- Was ist die Hauptaufgabe eines Vakuumtrockenschranks bei der Herstellung von WO3-Nanostrukturen? Perfekte Morphologie erzielen