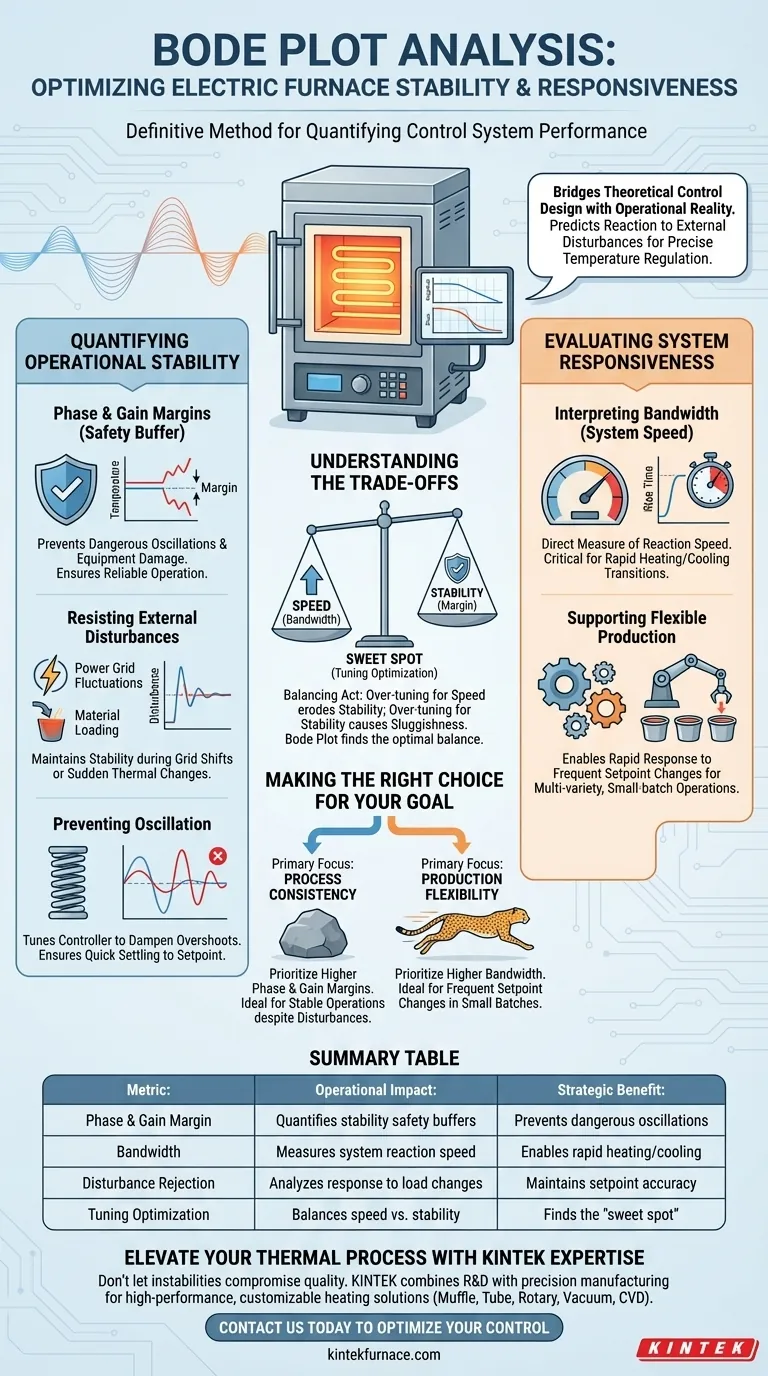

Die Bode-Diagramm-Analyse ist die definitive Methode zur Quantifizierung der Stabilität und Reaktionsfähigkeit eines Temperaturregelsystems für Elektroöfen. Durch die Abbildung der Frequenzantwort übersetzt sie komplexes Rückkopplungsverhalten in umsetzbare Metriken bezüglich Phasenreserve, Amplitudenreserve und Bandbreite. Dies ermöglicht es Ingenieuren vorherzusagen, ob der Ofen unter Last stabil bleibt oder gefährlich oszilliert.

Im Kern schlägt die Bode-Diagramm-Analyse die Brücke zwischen theoretischem Regelungsdesign und betrieblicher Realität. Sie zeigt genau, wie ein Ofen auf externe Störungen – wie Stromschwankungen oder Materialbeladung – reagiert, und gewährleistet so eine präzise Temperaturregelung ohne Instabilität.

Quantifizierung der betrieblichen Stabilität

Die Rolle von Phasen- und Amplitudenreserven

Bode-Diagramme liefern eine visuelle und numerische Darstellung von Phasenreserve und Amplitudenreserve. Diese Metriken dienen als "Sicherheits Puffer" des Systems gegen Instabilität.

Ein System mit ausreichenden Reserven kann zuverlässig arbeiten, ohne in Schwingungen zu geraten. Ohne diese bestätigten Reserven besteht die Gefahr, dass die Regelung instabil wird, was zu Temperaturzyklen führt, die den Ofen oder das Produkt beschädigen können.

Widerstand gegen externe Störungen

Reale Betriebsabläufe sind selten statisch; Elektroöfen sind ständigen Variablen ausgesetzt.

Die Bode-Diagramm-Analyse bestimmt die Fähigkeit des Systems, spezifische externe Störungen zu unterdrücken. Dazu gehört die Aufrechterhaltung der Stabilität während Stromnetzschwankungen oder plötzlicher thermischer Änderungen, die durch Materialbeladung und -entladung verursacht werden.

Verhinderung von Schwingungen

Wenn die Regelung zu aggressiv ist, wird die Temperatur wiederholt den Sollwert über- und unterschreiten.

Durch die Analyse des Bode-Diagramms können Ingenieure den Regler abstimmen, um diese Schwingungen zu dämpfen. Dies stellt sicher, dass sich die Temperatur schnell einpendelt und trotz Umweltveränderungen am Sollwert bleibt.

Bewertung der Systemreaktionsfähigkeit

Interpretation der Bandbreite

Der auf einem Bode-Diagramm angezeigte Bandbreiten-Wert ist ein direktes Maß für die Geschwindigkeit des Systems.

Eine höhere Bandbreite deutet darauf hin, dass das Regelsystem schneller auf Fehlersignale reagieren kann. Dies ist entscheidend für Prozesse, die schnelle Aufheiz- oder Abkühlübergänge erfordern.

Unterstützung flexibler Produktion

Moderne Fertigung erfordert oft Mehrsorten-, Kleinserienfertigung.

Diese Betriebe erfordern häufige Anpassungen der Temperatureinstellungen. Ein System mit hoher Bandbreite, das durch Bode-Analyse verifiziert wurde, unterstützt diese flexiblen Anforderungen durch schnelle Reaktion auf neue Befehle.

Verständnis der Kompromisse

Balance zwischen Geschwindigkeit und Stabilität

Während eine hohe Bandbreite die Reaktionsgeschwindigkeit verbessert, kann eine zu hohe Bandbreite Ihre Phasenreserve beeinträchtigen.

Es besteht oft eine natürliche Spannung zwischen der Geschwindigkeit, mit der ein System reagiert, und seiner Stabilität. Eine übermäßig schnelle Reaktion auf Sollwertänderungen kann das System anfälliger für Rauschen oder Schwingungen machen.

Die Kosten einer Über-Abstimmung

Eine Optimierung ausschließlich auf Störunterdrückung kann zu einer trägen Reaktion auf Sollwertänderungen führen.

Umgekehrt kann eine Optimierung ausschließlich auf Geschwindigkeit (Bandbreite) den Ofen bei Materialbeladung instabil machen. Das Bode-Diagramm ist das Werkzeug, um den mathematischen "Sweet Spot" zwischen diesen widersprüchlichen Zielen zu finden.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Elektroofensteuerung zu optimieren, müssen Sie Prioritäten basierend auf Ihren betrieblichen Anforderungen setzen:

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Priorisieren Sie höhere Phasen- und Amplitudenreserven, um sicherzustellen, dass das System trotz Netzschwankungen oder schwerer Materialbeladung stabil bleibt.

- Wenn Ihr Hauptaugenmerk auf Produktionsflexibilität liegt: Priorisieren Sie eine höhere Bandbreite, um sicherzustellen, dass der Ofen schnell auf häufige Sollwertänderungen reagiert, wie sie bei Kleinserienläufen typisch sind.

Die Beherrschung des Bode-Diagramms ermöglicht es Ihnen, von reaktiver Fehlerbehebung zu proaktiver Systemoptimierung überzugehen.

Zusammenfassungstabelle:

| Metrik | Betriebliche Auswirkung | Strategischer Vorteil |

|---|---|---|

| Phase & Amplitudenreserve | Quantifiziert Sicherheits Puffer der Stabilität | Verhindert gefährliche Schwingungen und Geräteschäden |

| Bandbreite | Misst die Reaktionsgeschwindigkeit des Systems | Ermöglicht schnelles Aufheizen/Abkühlen für flexible Produktion |

| Störunterdrückung | Analysiert die Reaktion auf Laständerungen | Aufrechterhaltung der Sollwertgenauigkeit bei Strom- oder Materialverschiebungen |

| Optimierung der Abstimmung | Balanciert Geschwindigkeit vs. Stabilität | Findet den mathematischen "Sweet Spot" für Prozesskonsistenz |

Verbessern Sie Ihren thermischen Prozess mit KINTEK Expertise

Lassen Sie nicht zu, dass Kontrollinstabilitäten Ihre Produktionsqualität beeinträchtigen. KINTEK kombiniert Spitzenforschung und -entwicklung mit Präzisionsfertigung, um Hochleistungsheizlösungen zu liefern. Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Labortemperöfen sind vollständig anpassbar, um Ihre spezifischen Stabilitäts- und Reaktionsanforderungen zu erfüllen.

Bereit, Ihre thermische Steuerung zu optimieren? Kontaktieren Sie uns noch heute, um sich mit unseren Experten zu beraten und zu erfahren, wie unsere fortschrittliche Ofentechnologie Effizienz und Konsistenz in Ihrem Labor oder Ihrer Produktionslinie steigern kann.

Visuelle Anleitung

Referenzen

- Serdar Ekinci, Євген Зайцев. Efficient control strategy for electric furnace temperature regulation using quadratic interpolation optimization. DOI: 10.1038/s41598-024-84085-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Spark-Plasma-Sintern SPS-Ofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie unterscheiden sich die Prozessbedingungen von CVT und hPLD für Nb1+xSe2-Kristalle? Untersuchung von Gleichgewicht vs. dynamischem Wachstum

- Warum wird ein Hochpräzisions-Ofen für die Aktivierung von Kohlenstoff-Aerogel benötigt? Optimale Porenentwicklung & Kontrolle erzielen

- Warum ist ein industrieller Elektroofen mit präziser Kühlregelung für die Anreicherung von Blei-Bismut-Legierungen notwendig?

- Wie wird mechanochemisches Mahlen bei der Rückgewinnung von Lithiumbatterien eingesetzt? Effiziente Reparatur von Festkörpermaterialien freischalten

- Was ist der Zweck der Verwendung eines Industrieofens zur Vorbehandlung von Flachsfasern? Gewährleistung überlegener Verbundintegrität

- Warum ist eine hochpräzise Temperaturregelung der Heizbasis bei der FTO-Sprühpyrolyse entscheidend? Maximierung der Filmqualität

- Was sind die Hauptvorteile von Tiegelöfen? Unübertroffene Flexibilität für das Schmelzen im kleinen Maßstab

- Was ist die Bedeutung der Wärmebehandlung für Ni-reiche NCM811? Präzise Synthese von Batteriekathoden meistern