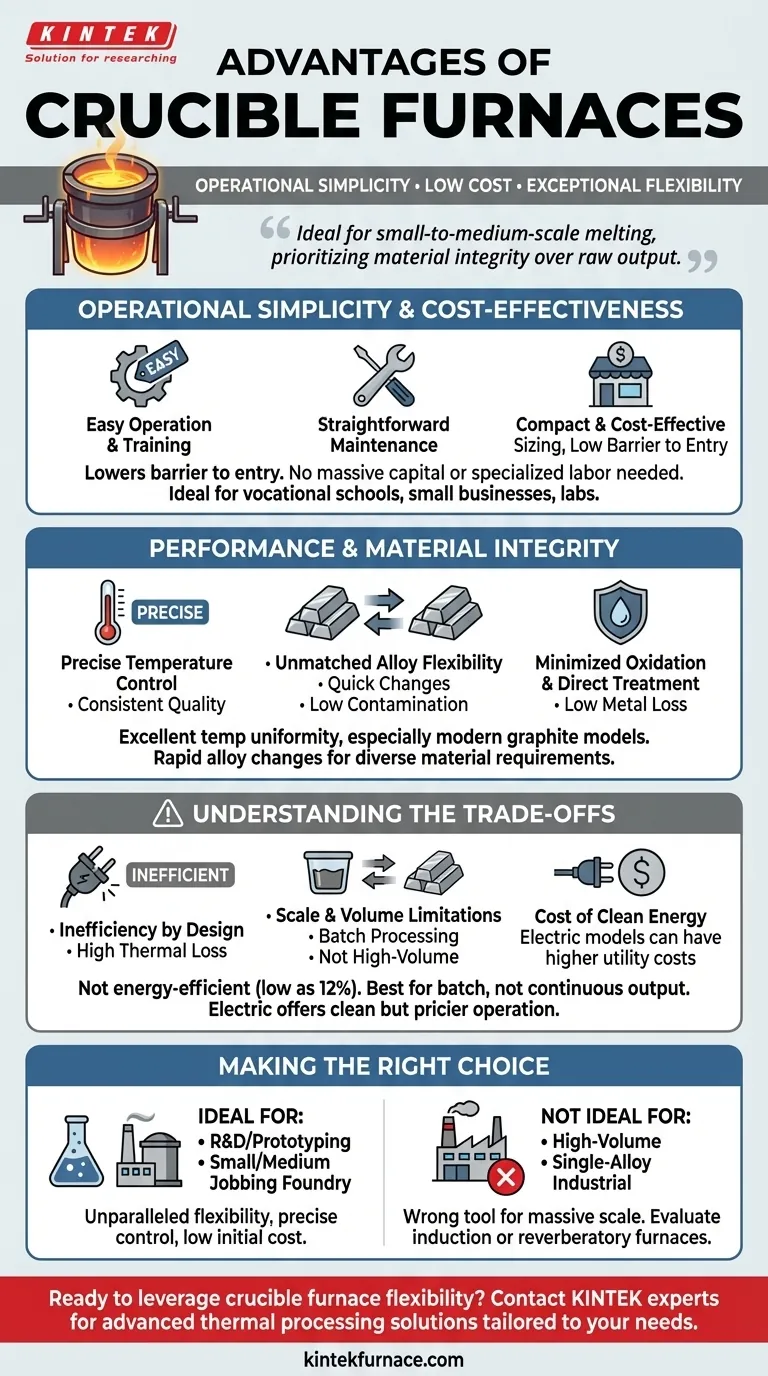

Im Kern werden Tiegelöfen für ihre einfache Bedienung, ihre geringen Kosten und ihre außergewöhnliche Flexibilität geschätzt. Sie bieten eine kostengünstige und leicht zu handhabende Lösung für das Schmelzen kleiner bis mittlerer Metallmengen und ermöglichen eine präzise Temperaturkontrolle sowie die Möglichkeit, schnell zwischen verschiedenen Legierungen zu wechseln. Dies macht sie zu einem Eckpfeiler für Gießereien, Labore und handwerkliche Werkstätten.

Obwohl sie nicht für die Massenproduktion konzipiert sind, liegt der Hauptvorteil eines Tiegelofens in seiner unübertroffenen Flexibilität und Kontrolle bei Schmelzvorgängen im kleinen bis mittleren Maßstab, wobei die Materialintegrität und Vielseitigkeit Vorrang vor der reinen Produktionsmenge und Energieeffizienz haben.

Einfache Bedienung und Kosteneffizienz

Einer der größten Anziehungspunkte eines Tiegelofens ist seine Zugänglichkeit. Er senkt die Eintrittsbarriere für Metallschmelzprozesse, ohne dass massive Kapitalinvestitionen oder hochspezialisierte Arbeitskräfte erforderlich sind.

Niedrige Eintrittsbarriere

Tiegelöfen sind von Grund auf einfach zu bedienen. Sie erfordern keine umfangreiche, spezialisierte Schulung, sodass sich Teams schnell einarbeiten können.

Diese Einfachheit macht sie zu einer idealen Wahl für Berufsschulen, kleine Unternehmen und Labore, in denen das Personal möglicherweise mehrere Aufgaben wahrnimmt und sich nicht ausschließlich auf den Ofenbetrieb konzentrieren kann.

Unkomplizierte Wartung

Die Konstruktion dieser Öfen ermöglicht eine unkomplizierte Wartung. Dies reduziert Ausfallzeiten, senkt die langfristigen Eigentumskosten und gewährleistet eine gleichbleibende Leistung über die gesamte Lebensdauer des Ofens.

Kompakte und kosteneffiziente Größe

Tiegelöfen sind in einer Vielzahl von Größen erhältlich, von kleinen Tischgeräten für die Schmuckherstellung bis hin zu größeren Industriemodellen. Ihre relativ kompakte Stellfläche ist ein großer Vorteil für Betriebe mit begrenztem Platzangebot.

Für das Schmelzen kleiner bis mittlerer Mengen stellen sie im Vergleich zu größeren, komplexeren Ofentypen eine äußerst kosteneffiziente Lösung dar.

Leistung und Materialintegrität

Über Kosten und Benutzerfreundlichkeit hinaus liefern Tiegelöfen eine qualitativ hochwertige Leistung dort, wo es am wichtigsten ist: bei der Kontrolle des Schmelzprozesses und der Erhaltung der Materialeigenschaften.

Präzise Temperaturkontrolle

Die Fähigkeit, eine bestimmte Temperatur zu erreichen und zu halten, ist entscheidend für die Herstellung von Gussteilen mit den gewünschten metallurgischen Eigenschaften. Tiegelöfen, insbesondere moderne Graphitmodelle, bieten eine ausgezeichnete Temperaturuniformität und präzise Steuerbarkeit.

Diese Kontrolle gewährleistet eine gleichbleibende Schmelzqualität von Charge zu Charge, was für Anwendungen mit strengen Materialspezifikationen unerlässlich ist.

Unübertroffene Legierungsflexibilität

Der vielleicht größte Leistungsvorteil ist die Möglichkeit, Legierungen schnell zu wechseln. Da das Metall vollständig im Tiegel eingeschlossen ist, kommt es zu minimalen Kreuzkontaminationen zwischen den Schmelzvorgängen.

Eine Gießerei kann eine Charge Aluminium schmelzen, im nächsten Durchgang auf eine Bronzelegierung umsteigen und dann mit minimaler Ausfallzeit auf ein anderes Material wechseln. Dies ist von unschätzbarem Wert für Auftragsgießereien und F&E-Labore, die unterschiedliche Materialanforderungen erfüllen müssen.

Minimierte Oxidation und direkte Behandlung

Das Schmelzen in einem in sich geschlossenen Gefäß hilft, die Exposition des Metalls gegenüber der Atmosphäre zu begrenzen, was zu geringen Oxidationsverlusten führt. Dies schont wertvolle Legierungselemente und verbessert die endgültige Metallqualität.

Darüber hinaus kann der Tiegel selbst für direkte Behandlungen wie Entgasung oder die Zugabe von Impfmitteln verwendet werden, was den Gesamtprozess vereinfacht.

Die Abwägungen verstehen

Um eine fundierte Entscheidung zu treffen, ist es entscheidend, die Vorteile gegen die inhärenten Einschränkungen der Technologie abzuwägen. Kein Ofen ist für jede Anwendung perfekt.

Ineffizienz durch Bauweise

Tiegelöfen sind nicht für ihre Energieeffizienz bekannt. Der Prozess des Erhitzens eines Tiegels, der wiederum das Metall erhitzt, führt zu erheblichen Wärmeverlusten. Die Effizienzwerte können bei einigen Modellen nur bei 12 % liegen.

Das bedeutet, dass zwar die anfänglichen Investitionskosten niedrig sind, die Energiekosten pro Kilogramm Schmelzmetall jedoch höher sein können als bei anderen Ofentypen wie Induktions- oder Schmelzöfen.

Begrenzungen bei Maßstab und Volumen

Die Beschaffenheit eines Tiegels begrenzt die Chargengröße. Diese Öfen eignen sich nicht für großtechnische industrielle Anwendungen, die das Schmelzen vieler Tonnen Metall pro Stunde erfordern. Ihre Stärke liegt im Batch-Betrieb, nicht in der kontinuierlichen Hochleistungsproduktion.

Die Kosten für saubere Energie

Während traditionelle, befeuerte Öfen erhebliche Emissionen verursachen können, bieten moderne elektrische Tiegelöfen eine saubere, emissionsarme Alternative.

Dieser Vorteil hat jedoch seinen Preis. Elektrische Modelle können im Vergleich zu einigen gasbefeuerten Öfen zu höheren Betriebskosten führen, ein Faktor, der bei kostenempfindlichen Betrieben berücksichtigt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Eignung eines Tiegelofens hängt vollständig von Ihrem primären betrieblichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf F&E, Prototyping oder handwerklichen Arbeiten mit mehreren Legierungen liegt: Der Tiegelofen ist aufgrund seiner unübertroffenen Flexibilität, präzisen Kontrolle und geringen Anfangskosten die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf einer kleinen bis mittleren Auftragsgießerei liegt: Ein Tiegelofen bietet die notwendige Vielseitigkeit, um unterschiedliche Kundenanforderungen zu erfüllen, ohne die massiven Investitionen größerer Einlegierungssysteme.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion großer Mengen einer einzigen Legierung liegt: Ein Tiegelofen ist wahrscheinlich das falsche Werkzeug; Sie sollten effizientere Technologien wie große Induktions- oder Schmelzöfen in Betracht ziehen.

Letztendlich ermöglicht Ihnen das Verständnis dieser Vorteile und Abwägungen die Auswahl des richtigen Werkzeugs für Ihre spezifische Metallschmelzaufgabe.

Zusammenfassungstabelle:

| Hauptvorteil | Nutzen |

|---|---|

| Einfache Bedienung | Einfach zu bedienen und zu warten, geringer Schulungsaufwand. |

| Kosteneffizienz | Geringe Anfangsinvestition und kompakte Stellfläche. |

| Legierungsflexibilität | Schneller Wechsel zwischen Legierungen mit minimaler Kreuzkontamination. |

| Präzise Temperaturkontrolle | Ausgezeichnet für die Erhaltung der Materialintegrität und gleichbleibender Qualität. |

| Minimierte Oxidation | Geringer Metallverlust, schont wertvolle Legierungselemente. |

Sind Sie bereit, die Flexibilität eines Tiegelofens in Ihrem Labor oder Ihrer Gießerei zu nutzen?

Bei KINTEK wissen wir, dass Ihr Erfolg von den richtigen Werkzeugen für präzises Schmelzen im kleinen bis mittleren Maßstab abhängt. Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bieten wir fortschrittliche thermische Verarbeitungslösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Ob Sie ein Standardmodell oder ein tiefgehend angepasstes System benötigen, unsere Expertise gewährleistet optimale Leistung für Ihre spezifischen Legierungen und Prozesse.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre betriebliche Flexibilität und Materialqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie funktionieren Rohröfen? Erzielen Sie präzise thermische Verarbeitung für Ihre Materialien

- Wie bedient man einen Rohrofen? Ein 5-Phasen-Leitfaden für sichere und reproduzierbare Ergebnisse

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie funktioniert ein Rohrofen? Präzise Hitze- und Atmosphärenkontrolle meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität