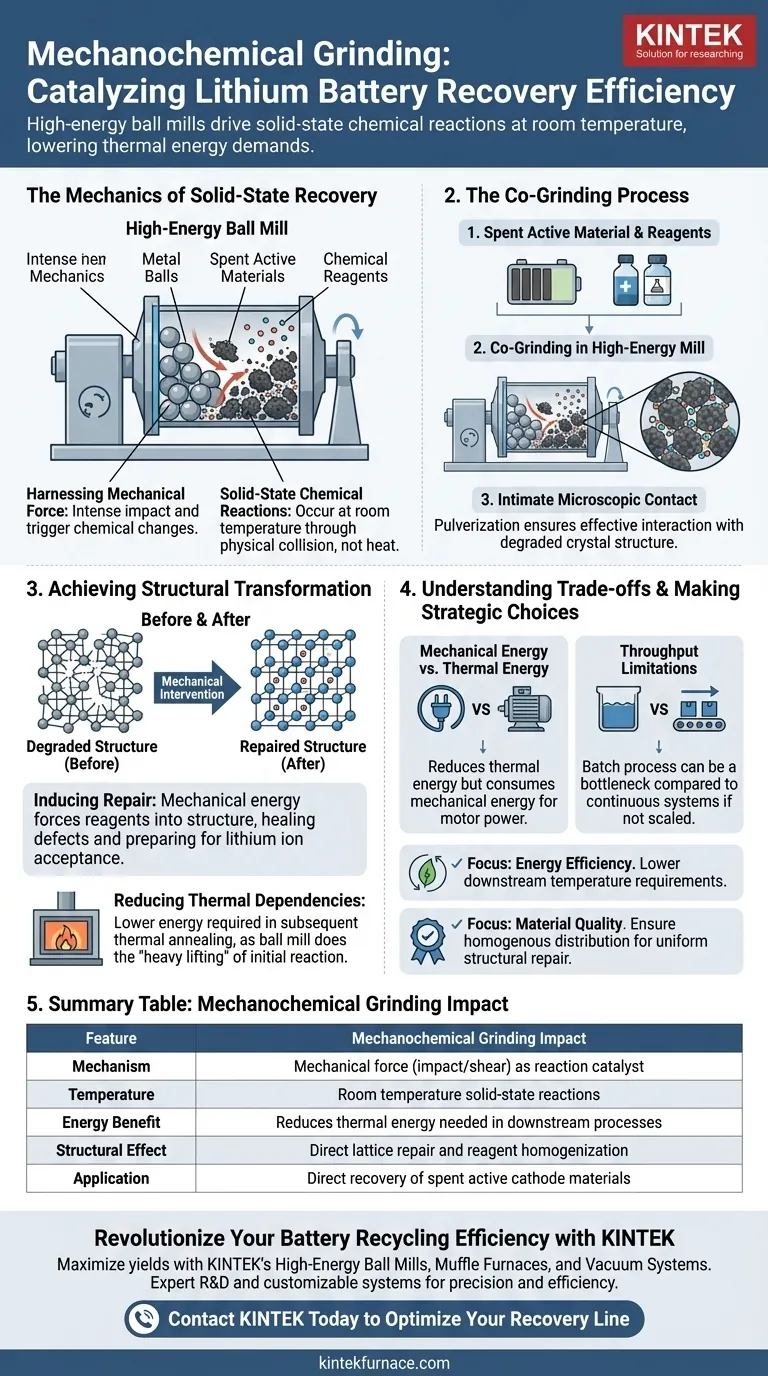

Mechanochemisches Mahlen dient als Katalysator für die Effizienz bei der direkten Rückgewinnung von Lithiumbatterien. Insbesondere werden Hochenergie-Kugelmühlen eingesetzt, um verbrauchte Aktivmaterialien mit chemischen Reagenzien gemeinsam zu mahlen und mechanische Kräfte zu nutzen, um Festkörper-chemische Reaktionen bei Raumtemperatur anzutreiben.

Der Kernwert dieser Technologie liegt in ihrer Fähigkeit, die Reparatur von Strukturen durch kinetische Energie statt nur durch Wärme zu initiieren, wodurch der Energiebedarf nachfolgender thermischer Behandlungsprozesse erheblich gesenkt wird.

Die Mechanik der Festkörperrückgewinnung

Nutzung mechanischer Kraft

Hochenergie-Kugelmühlen mischen Materialien nicht nur; sie fungieren als Reaktor. Indem sie Materialien intensiven mechanischen Stößen und Scherbelastungen aussetzen, nutzt die Ausrüstung mechanische Kraft, um chemische Veränderungen auszulösen.

Dies ermöglicht Festkörper-chemische Reaktionen zwischen den verbrauchten Batterieteilen und den zugegebenen Reagenzien. Im Gegensatz zu herkömmlichen Methoden, die sich ausschließlich auf Wärme oder flüssige Lösungen verlassen, treibt dieser Prozess die Reaktionskinetik durch physikalische Kollision an.

Der Co-Mahlprozess

Der Prozess beinhaltet das gemeinsame Mahlen zweier verschiedener Elemente: des verbrauchten Aktivmaterials (der abgenutzten Batteriekathode) und spezifischer chemischer Reagenzien.

Diese Materialien werden in die Mühle gegeben, wo die Mahlkörper (Kugeln) sie gemeinsam pulverisieren. Dies gewährleistet einen engen Kontakt auf mikroskopischer Ebene, der für die wirksame Wechselwirkung der Reagenzien mit der abgenutzten Kristallstruktur des Batteriematerials unerlässlich ist.

Betrieb bei Raumtemperatur

Einer der deutlichen Vorteile des mechanochemischen Mahlens ist seine Betriebstemperatur. Die Reaktionen werden bei Raumtemperatur initiiert, wodurch die sofortige Notwendigkeit von Hochtemperaturöfen während der anfänglichen Mischphase entfällt.

Dieser "kalte" Verarbeitungsschritt bereitet das Material effektiv vor und bereitet es auf die Wiederherstellung vor, ohne die Energiebelastung, die mit Hochtemperaturverarbeitung verbunden ist.

Erreichung struktureller Transformation

Reparatur induzieren

Das Hauptziel dieser mechanischen Intervention ist die Induktion von struktureller Reparatur oder Transformation. Verbrauchte Batteriematerialien leiden oft unter abgenutzten Kristallstrukturen aufgrund wiederholter Ladezyklen.

Die mechanische Energie, die von der Kugelmühle geliefert wird, zwingt die Reagenzien in die Struktur des Aktivmaterials. Dies "heilt" effektiv Defekte oder bereitet die Gitterstruktur darauf vor, wieder Lithiumionen aufzunehmen.

Reduzierung thermischer Abhängigkeiten

Obwohl bei der direkten Rückgewinnung oft noch eine thermische Behandlung erforderlich ist, ändert das mechanochemische Mahlen die Grundanforderungen. Durch die mechanische Einleitung des Reparaturprozesses benötigt das Material während der anschließenden thermischen Glühphase weniger Energie.

Im Wesentlichen leistet die Kugelmühle die "schwere Arbeit" des Mischens und der anfänglichen Reaktion, was bedeutet, dass der Ofen nicht so hart oder so heiß arbeiten muss, um die Wiederherstellung abzuschließen.

Abwägungen verstehen

Mechanische Energie vs. thermische Energie

Während diese Methode den Verbrauch thermischer Energie reduziert, ersetzt sie ihn durch den Verbrauch mechanischer Energie. Der Betrieb von Hochenergie-Kugelmühlen erfordert eine robuste elektrische Leistung, um die Motoren anzutreiben und die Stoßkräfte aufrechtzuerhalten.

Durchsatzbeschränkungen

Das Kugelmühlen ist oft ein Batch-Prozess oder erfordert komplexe kontinuierliche Aufbauten. Im Vergleich zu einfachen kontinuierlichen Förderöfen kann der physikalische Mahlschritt einen Engpass in der Verarbeitungsgeschwindigkeit darstellen, wenn er nicht richtig skaliert wird.

Die richtige Wahl für Ihr Projekt treffen

Das Hochenergie-Kugelmühlen ist eine strategische Wahl für Recycler, die die Energiebilanz ihrer Rückgewinnungslinie optimieren möchten.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Nutzen Sie diese Ausrüstung, um die Temperaturanforderungen Ihrer nachgelagerten thermischen Prozesse zu senken und Wärmeenergie gegen mechanischen Input einzutauschen.

- Wenn Ihr Hauptaugenmerk auf Materialqualität liegt: Nutzen Sie die Co-Mahlphase, um eine homogene Verteilung der Reagenzien zu gewährleisten, was zu einer gleichmäßigeren strukturellen Reparatur im Endprodukt führt.

Durch die Integration des mechanochemischen Mahlens bewegen Sie sich von einem rein thermischen Rückgewinnungsmodell zu einem hybriden mechanisch-chemischen Ansatz, der Präzision und Effizienz betont.

Zusammenfassungstabelle:

| Merkmal | Auswirkung des mechanochemischen Mahlens |

|---|---|

| Mechanismus | Mechanische Kraft (Stoß/Scherung) als Reaktionskatalysator |

| Temperatur | Festkörperreaktionen bei Raumtemperatur |

| Energievorteil | Reduziert den thermischen Energiebedarf in nachgelagerten Prozessen |

| Strukturelle Auswirkung | Direkte Gitterreparatur und Homogenisierung der Reagenzien |

| Anwendung | Direkte Rückgewinnung von verbrauchten aktiven Kathodenmaterialien |

Revolutionieren Sie Ihre Effizienz beim Recycling von Batterien mit KINTEK

Maximieren Sie Ihre Rückgewinnungserträge von Lithiumbatterien durch die Integration der Hochleistungs-Laborlösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK spezialisierte Hochenergie-Kugelmühlen, Muffelöfen und Vakuumsysteme, die für die anspruchsvollen Anforderungen der mechanochemischen Verarbeitung und strukturellen Wärmebehandlung entwickelt wurden. Egal, ob Sie eine Standardkonfiguration oder ein anpassbares System für einzigartige Materialanforderungen benötigen, wir bieten die Präzisionswerkzeuge, die erforderlich sind, um Ihre Energiekosten zu senken und die Materialqualität zu verbessern.

Kontaktieren Sie KINTEK noch heute, um Ihre Rückgewinnungslinie zu optimieren

Visuelle Anleitung

Referenzen

- Muammer Kaya, Hossein Delavandani. State-of-the-Art Lithium-Ion Battery Pretreatment Methods for the Recovery of Critical Metals. DOI: 10.3390/min15050546

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie funktioniert ein Kammerofen und welche Vorteile bietet er? Präzision und Flexibilität bei der Wärmebehandlung steigern

- Warum werden DEZ und GEME für Ge:ZnO ALD ausgewählt? Präzise atomare Dotierung und thermische Stabilität freischalten

- Warum ist eine Langzeit-NaOH-Immersion für porösen Kohlenstoff erforderlich? Optimieren Sie die Entfernung Ihrer Schablone & Oberflächenbereich

- Welche Rolle spielt ein Labortrockenschrank bei der Nachbehandlung von Cu/ZIF-8-Katalysatoren? Sicherstellung der strukturellen Integrität

- Warum wird ein Hochpräzisions-Umlufttrockenschrank für die Herstellung von Ni-Co/Ca-Katalysatoren verwendet? Sicherstellung der strukturellen Integrität

- Wie überwacht ein Gasentwicklung-Analysesystem die Gasfreisetzung? Optimieren Sie die Integrität Ihres Gusses

- Was ist die Bedeutung der Verwendung unterschiedlicher Größen von Stahl-Arbeitsampullen? Präzision vs. Effizienz in der Laborforschung

- Welche Rolle spielt Hochstrom-Stickstoff bei der Glühung von ITO-Dünnschichten? Schutz der Leitfähigkeit & Oberflächenreinheit