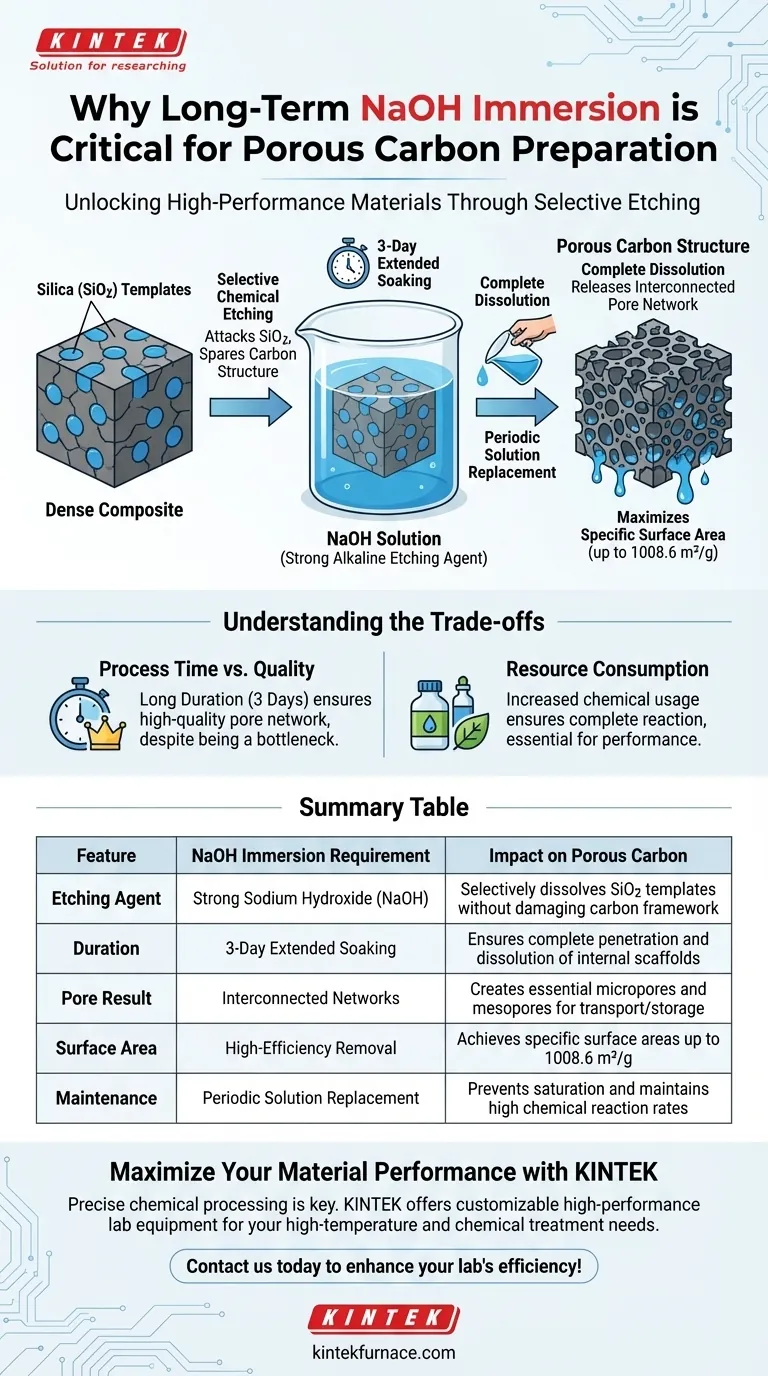

Die Langzeit-Immersion in Natriumhydroxid (NaOH) ist ein kritischer Verarbeitungsschritt zur selektiven Entfernung von Hartschablonen aus einer Kohlenstoffmatrix. Insbesondere wirkt die NaOH als starkes alkalisches Ätzmittel, das in das Material eingebettete Siliziumdioxid (SiO2)-Strukturen angreift und auflöst. Diese verlängerte Behandlung ist notwendig, um die vollständige Entfernung des Siliziumdioxids zu gewährleisten, wodurch die endgültige poröse Struktur des Kohlenstoffs freigelegt wird.

Der Immersionsprozess ist nicht nur ein Waschen; er ist eine chemische Umwandlung, die einen festen Verbundwerkstoff durch Auflösung interner Silikatschablonen in ein hochporöses Material umwandelt, um vernetzte Hohlräume freizulegen und die Oberfläche zu maximieren.

Der Mechanismus der Porenentstehung

Selektives chemisches Ätzen

Die Hauptaufgabe von NaOH in diesem Zusammenhang ist die Funktion als starkes alkalisches Ätzmittel. Es greift chemisch das Siliziumdioxid (SiO2) an, ohne die umgebende Kohlenstoffstruktur zu zersetzen.

Diese Selektivität ist entscheidend. Sie ermöglicht die präzise Entfernung des temporären Gerüsts (der Hartschablone) unter Beibehaltung der Integrität des Kohlenstoffgerüsts.

Freilegung des Porennetzwerks

Während die Silikatschablonen aufgelöst werden, hinterlassen sie Hohlräume, wo sich einst das feste Material befand.

Dieser Prozess "setzt" ein Netzwerk aus vernetzten Mikro- und Mesoporen frei. Diese verbundenen Wege sind für die Leistung des Materials bei Transport- oder Speicheranwendungen unerlässlich.

Maximierung der spezifischen Oberfläche

Die Entfernung der Schablone ist direkt für die hohe Oberfläche des Materials verantwortlich.

Laut Daten zu stickstoffdotiertem porösem Kohlenstoff (RMF) ist dieser Prozess unerlässlich, um eine spezifische Oberfläche von bis zu 1008,6 m²/g zu erreichen. Ohne die vollständige Entfernung von Siliziumdioxid wären diese inneren Oberflächen unzugänglich geblieben.

Die Notwendigkeit von Dauer und Wartung

Gewährleistung der vollständigen Auflösung

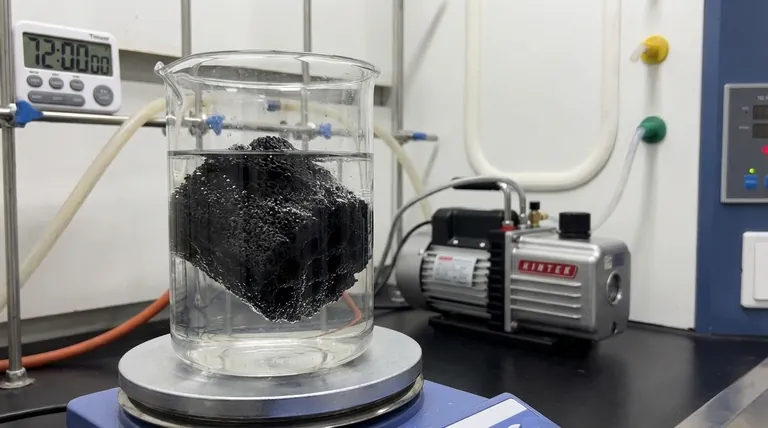

Der Prozess erfordert das Einweichen des Materials für drei Tage.

Diese verlängerte Dauer ist nicht willkürlich; sie gibt der alkalischen Lösung ausreichend Zeit, in die Matrix einzudringen und mit jedem Teil der Silikatschablone zu reagieren. Eine Verkürzung dieses Zeitrahmens birgt das Risiko, restliches Siliziumdioxid zu hinterlassen, das Poren blockieren und die Oberfläche verringern würde.

Aufrechterhaltung der chemischen Wirksamkeit

Das Protokoll beinhaltet den periodischen Austausch der NaOH-Lösung während des dreitägigen Einweichens.

Während sich das Siliziumdioxid auflöst, kann die Lösung gesättigt werden, was die Reaktionsgeschwindigkeit verringert. Das Auffrischen der Lösung stellt sicher, dass das Ätzmittel eine ausreichend hohe Konzentration behält, um den Auflösungsprozess abzuschließen.

Verständnis der Kompromisse

Prozesszeit vs. Qualität

Der bedeutendste Kompromiss bei dieser Methode ist die Zeiteffizienz.

Eine dreitägige Immersionsphase stellt einen erheblichen Engpass im Herstellungsprozess dar. Das Überspringen oder Verkürzen dieses Schritts beeinträchtigt jedoch direkt die Qualität des Porennetzwerks.

Ressourcenverbrauch

Die Notwendigkeit, die Lösung periodisch auszutauschen, erhöht den chemischen Verbrauch.

Dies gewährleistet maximale Leistung, erhöht aber die Materialkosten und die Anforderungen an die Abfallbewirtschaftung des Produktionsprozesses im Vergleich zu Einwaschmethoden.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Optimierung der Herstellung von porösen Kohlenstoffstrukturen Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Sie müssen das Langzeit-Mehr-Tage-Ätzprotokoll strikt einhalten, um eine 100%ige Entfernung der Silikatschablone zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Prozessgeschwindigkeit liegt: Sie müssen alternative Ätzmittel oder höhere Konzentrationen untersuchen, aber seien Sie sich bewusst, dass eine Zeitverkürzung oft zu Restmaterial der Schablone und geringerer Porenkonnektivität führt.

Letztendlich ist die Langzeit-NaOH-Behandlung der entscheidende Schritt, der einen dichten Verbundwerkstoff in ein leistungsstarkes, funktionales Material mit hoher Oberfläche verwandelt.

Zusammenfassungstabelle:

| Merkmal | NaOH-Immersion Anforderung | Auswirkung auf porösen Kohlenstoff |

|---|---|---|

| Ätzmittel | Starkes Natriumhydroxid (NaOH) | Löst selektiv SiO2-Schablonen auf, ohne das Kohlenstoffgerüst zu beschädigen |

| Dauer | 3-tägiges verlängertes Einweichen | Gewährleistet vollständiges Eindringen und Auflösen interner Gerüste |

| Poren-Ergebnis | Vernetzte Netzwerke | Erzeugt wesentliche Mikro- und Mesoporen für Transport/Speicherung |

| Oberfläche | Hocheffiziente Entfernung | Erreicht spezifische Oberflächen von bis zu 1008,6 m²/g |

| Wartung | Periodischer Austausch der Lösung | Verhindert Sättigung und erhält hohe chemische Reaktionsraten |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzise chemische Verarbeitung ist der Schlüssel zur Erschließung des vollen Potenzials Ihrer porösen Kohlenstoffstrukturen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Laborgeräte, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Hochtemperatur- und chemischen Behandlungsanforderungen zu erfüllen.

Ob Sie Ihr Siliziumdioxid-Ätzprotokoll verfeinern oder die Kohlenstoffsynthese hochskalieren, unsere technischen Experten stehen Ihnen zur Verfügung, um die Präzisionswerkzeuge bereitzustellen, die Sie benötigen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern!

Visuelle Anleitung

Referenzen

- Qi Chen, Licheng Ling. Enhanced Electrochemical Performance of Dual-Ion Batteries with T-Nb2O5/Nitrogen-Doped Three-Dimensional Porous Carbon Composites. DOI: 10.3390/molecules30020227

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Welche Rolle spielt ein Labortrockenschrank bei der Nachbehandlung von Cu/ZIF-8-Katalysatoren? Sicherstellung der strukturellen Integrität

- Was ist die Hauptfunktion von Glasmatrizen bei der Verglasung von HAW? Sichere Immobilisierung radioaktiver Abfälle erreichen

- Wie trägt ein Vakuumtrockenschrank zur strukturellen Stabilität von Silizium-basierten Verbundelektrodenblechen bei?

- Was ist Physical Vapor Deposition (PVD)? Meistern Sie die Dünnschichtbeschichtung für verbesserte Materialien

- Was sind die Vorteile der Verwendung einer Vakuumumgebung für RCM NSs? Beherrschen Sie Materialerhaltung & katalytische Leistung

- Wie verbessert der sekundäre Kalzinierungsprozess die mit Na2WO4 beladenen Katalysatoren? Optimieren Sie noch heute die Oberflächenleistung

- Was ist der synergistische Effekt von industrieller Flugasche in Rübenschnitzel-porösen Kohlenstoffen? Verbesserung der 3D-Strukturleistung

- Wie verbessert der QIO-Algorithmus die Präzision der Temperaturregelung in Elektroöfen? Globale Optimierung erreichen