Ein Vakuumtrockenschrank verbessert die strukturelle Stabilität von Silizium-basierten Verbundelektroden, indem er einen engen mechanischen und elektrischen Kontakt zwischen den aktiven Materialien und dem Stromkollektor fördert. Durch den Betrieb unter reduziertem Druck senkt der Ofen den Siedepunkt von Lösungsmitteln, was die vollständige Entfernung von Feuchtigkeit und Rückständen bei moderaten Temperaturen (z. B. 80 °C) ermöglicht und gleichzeitig verhindert, dass die aktiven Siliziumkomponenten mit Restauerstoff reagieren.

Kernpunkt: Die strukturelle Integrität einer Siliziumelektrode hängt von der Reinheit der Grenzfläche zwischen der Beschichtung und der Folie ab. Ein Vakuumtrockenschrank erreicht dies, indem er eine tiefe Lösungsmitteldampfung ohne die hohe thermische Belastung ermöglicht, die normalerweise Materialabbau oder Oxidation verursacht.

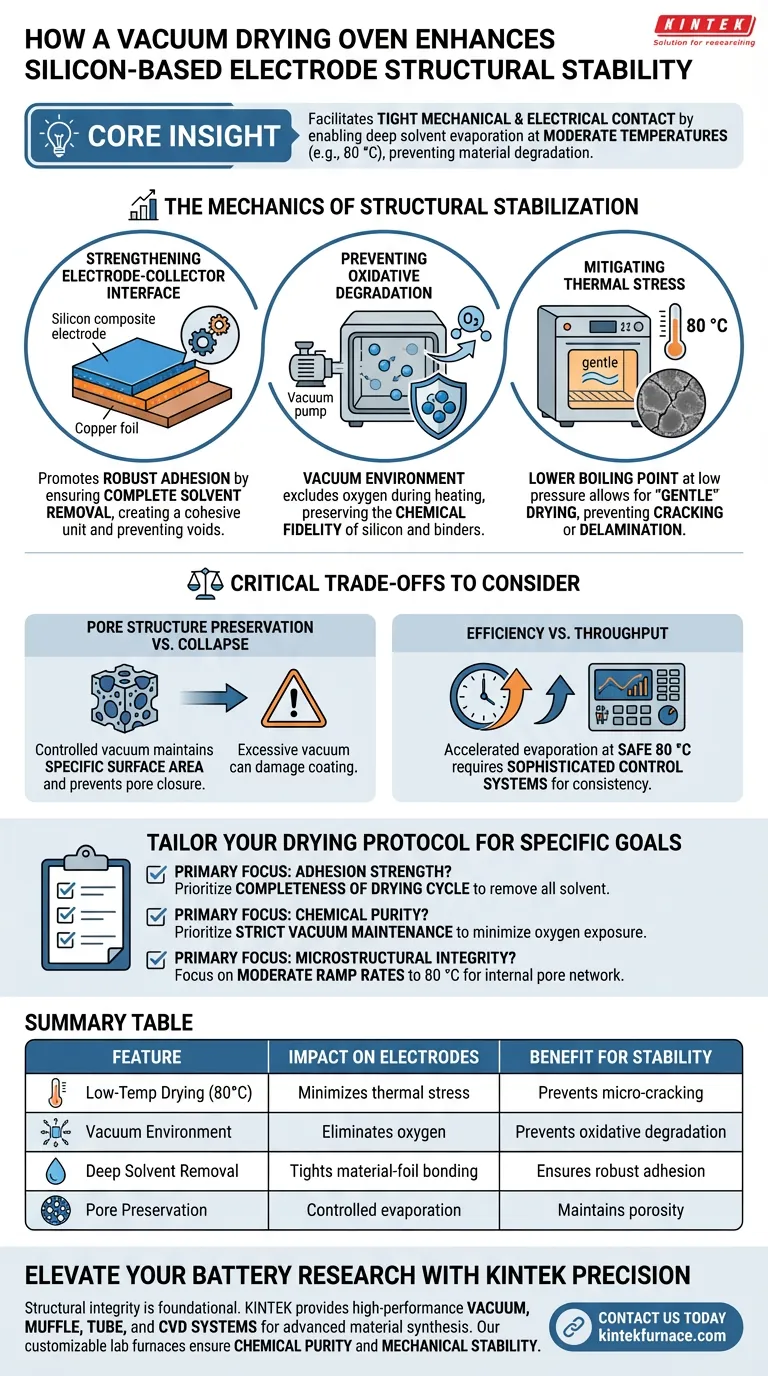

Die Mechanik der strukturellen Stabilisierung

Stärkung der Elektroden-Kollektor-Grenzfläche

Der Hauptbeitrag des Vakuumtrocknungsprozesses ist die Förderung einer robusten Haftung. Bei Verbundwerkstoffen wie Si/Al2O3/RGO, die auf Kupferfolie beschichtet sind, können vorhandene Lösungsmittelrückstände Hohlräume oder Schwachstellen in der Beschichtung erzeugen.

Durch die vollständige Entfernung dieser Lösungsmittel ermöglicht der Vakuumprozess, dass die aktive Materialaufschlämmung fest mit dem Kupferstromkollektor verbunden wird. Dies schafft eine kohäsive Einheit, die den physikalischen Belastungen des Batteriezyklus besser standhält.

Verhinderung von oxidativem Abbau

Silizium und viele Verbundbinder sind empfindlich gegenüber Umwelteinflüssen. Standard-Trocknungsmethoden mit Heißluft können diese Materialien Oxidation aussetzen und ihre chemische Zusammensetzung verändern, noch bevor die Batterie überhaupt montiert ist.

Die Vakuumumgebung schließt während der Heizphase effektiv Sauerstoff aus. Dies bewahrt die chemische Integrität des Siliziums und der umgebenden Matrix (wie RGO- oder Aluminiumoxidbeschichtungen) und stellt sicher, dass das strukturelle Rückgrat der Elektrode chemisch inert und stabil bleibt.

Minderung thermischer Belastungen

Hohe Temperaturen können bei empfindlichen Verbundmikrostrukturen thermische Schocks oder strukturellen Kollaps verursachen. Da das Vakuum den Siedepunkt von Lösungsmitteln senkt, kann die Trocknung bei relativ niedrigen Temperaturen erfolgen, speziell bei etwa 80 °C für diese Siliziumverbundwerkstoffe.

Diese "schonende" Trocknung verhindert die schnelle Ausdehnung oder Kontraktion, die andernfalls zu Rissen oder Delamination des Elektrodenblechs führen könnte.

Zu berücksichtigende kritische Kompromisse

Während die Vakuumtrocknung für die strukturelle Stabilität überlegen ist, bringt sie spezifische Prozessanforderungen mit sich, die verwaltet werden müssen.

Erhaltung der Porenstruktur vs. Kollaps

Ein wesentlicher Vorteil der Vakuumtrocknung ist die Erhaltung der inneren Porosität. Wie in breiteren Anwendungen festgestellt, verhindert die schnelle Verdampfung bei niedrigen Temperaturen den "Porenverschluss", der oft bei Hochtemperatur-Atmosphärentrocknung auftritt.

Wenn jedoch der Druck zu aggressiv abgelassen wird, kann es zu einem schlagartigen Verdampfen des Lösungsmittels kommen, was die Oberfläche der Beschichtung beschädigen kann. Der Prozess beruht auf einem kontrollierten Gleichgewicht zwischen Vakuum und Temperatur, um die spezifische Oberfläche des Materials zu erhalten.

Effizienz vs. Durchsatz

Der Betrieb bei 80 °C ist für das Material sicherer, aber theoretisch langsamer als das Backen bei hohen Temperaturen. Das Vakuum gleicht dies durch Beschleunigung der Verdampfungsraten aus.

Der Kompromiss ist die Komplexität der Ausrüstung; die Aufrechterhaltung eines dynamischen Vakuumzustands mit geringem Sauerstoffgehalt erfordert anspruchsvollere Steuerungssysteme als Standard-Konvektionsofen, um die Konsistenz über das gesamte Elektrodenblech zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um die Stabilität Ihrer Silizium-basierten Elektroden zu maximieren, passen Sie Ihr Trocknungsprotokoll an Ihre spezifischen Leistungsmetriken an.

- Wenn Ihr Hauptaugenmerk auf der Haftfestigkeit liegt: Priorisieren Sie die Vollständigkeit des Trocknungszyklus, um jede Spur von Lösungsmittel zu entfernen und sicherzustellen, dass keine Hohlräume zwischen dem aktiven Material und der Kupferfolie vorhanden sind.

- Wenn Ihr Hauptaugenmerk auf der chemischen Reinheit liegt: Priorisieren Sie die strikte Aufrechterhaltung des Vakuums, um den Partialdruck von Sauerstoff zu minimieren und die Bildung von isolierenden Oxidschichten auf den Siliziumpartikeln zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der mikrostukturellen Integrität liegt: Konzentrieren Sie sich auf moderate Aufheizraten auf 80 °C, um das Entweichen von Lösungsmitteln zu ermöglichen, ohne das interne Porennetz des Verbundwerkstoffs zu stören.

Letztendlich ist der Vakuumtrockenschrank nicht nur ein Dehydrierungswerkzeug; er ist ein kritischer Fertigungsschritt, der die für Hochleistungs-Siliziumanoden erforderliche mechanische und elektrische Kontinuität sichert.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf Siliziumelektroden | Nutzen für die strukturelle Stabilität |

|---|---|---|

| Niedertemperaturtrocknung (80°C) | Minimiert thermische Belastung und Ausdehnung | Verhindert Mikrorisse und Delamination der Beschichtung |

| Vakuumumgebung | Eliminiert Sauerstoff während des Heizvorgangs | Verhindert oxidativen Abbau von Silizium und Bindemitteln |

| Tiefe Lösungsmittelentfernung | Ermöglicht feste Material-Folie-Bindung | Gewährleistet robuste Haftung und elektrische Leitfähigkeit |

| Porenerhaltung | Kontrollierte Lösungsmittel-Verdampfungsraten | Erhält kritische innere Porosität und Oberfläche |

Verbessern Sie Ihre Batterieforschung mit KINTEK Precision

Strukturelle Integrität ist die Grundlage für Hochleistungs-Siliziumanoden. Bei KINTEK verstehen wir, dass präzise thermische Verarbeitung für die Energiespeicher der nächsten Generation unerlässlich ist. Mit fachkundiger F&E und erstklassiger Fertigung bieten wir leistungsstarke Vakuum-, Muffel-, Rohr- und CVD-Systeme, die speziell für die Synthese fortschrittlicher Materialien entwickelt wurden.

Ob Sie empfindliche Verbundelektroden trocknen oder komplexe Silizium-basierte Architekturen entwickeln, unsere anpassbaren Laboröfen gewährleisten jedes Mal chemische Reinheit und mechanische Stabilität. Kontaktieren Sie uns noch heute, um zu erfahren, wie die spezialisierten Heizlösungen von KINTEK den Arbeitsablauf und die Leistung Ihrer Elektroden im Labor optimieren können.

Visuelle Anleitung

Referenzen

- Xiangyu Tan, Xin Cai. Reduced graphene oxide-encaged submicron-silicon anode interfacially stabilized by Al<sub>2</sub>O<sub>3</sub> nanoparticles for efficient lithium-ion batteries. DOI: 10.1039/d4ra00751d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt ein Heißlufttrockenschrank für NAB-Legierungen? Wesentliche Vorbereitung für hochreine Nickel-Aluminium-Bronze

- Warum werden beim Pyrolyseverfahren von Ölschiefer unterschiedliche Heizraten angewendet? Optimierung von Kinetik und technischer Validierung

- Warum wird ein Laborvakuumtrockenschrank für die ZnO-FL-Trocknung verwendet? Erhaltung empfindlicher Nanopartikelmorphologien

- Warum ist ein Handschuhkasten für die Vorlithiumisierung von Aluminiumfolie notwendig? Gewährleistung von Reinheit bei der Anodenentwicklung

- Was ist die Bedeutung der Verwendung unterschiedlicher Größen von Stahl-Arbeitsampullen? Präzision vs. Effizienz in der Laborforschung

- Wie wirkt sich eine präzise Temperaturkontrolle auf die chemische Vernickelung von Si3N4 aus? Beherrschen Sie die thermische Stabilität für die Beschichtung

- Warum ist ein Fusionsprozess mit Lithiummetaborat für die Elementanalyse von S53P4 bioaktivem Glas notwendig?

- Wie trägt ein industrieller Blast-Trockenofen zur kalziumbasierten Energiespeicherung bei? Gewährleistung von Stabilität & Ausbeute