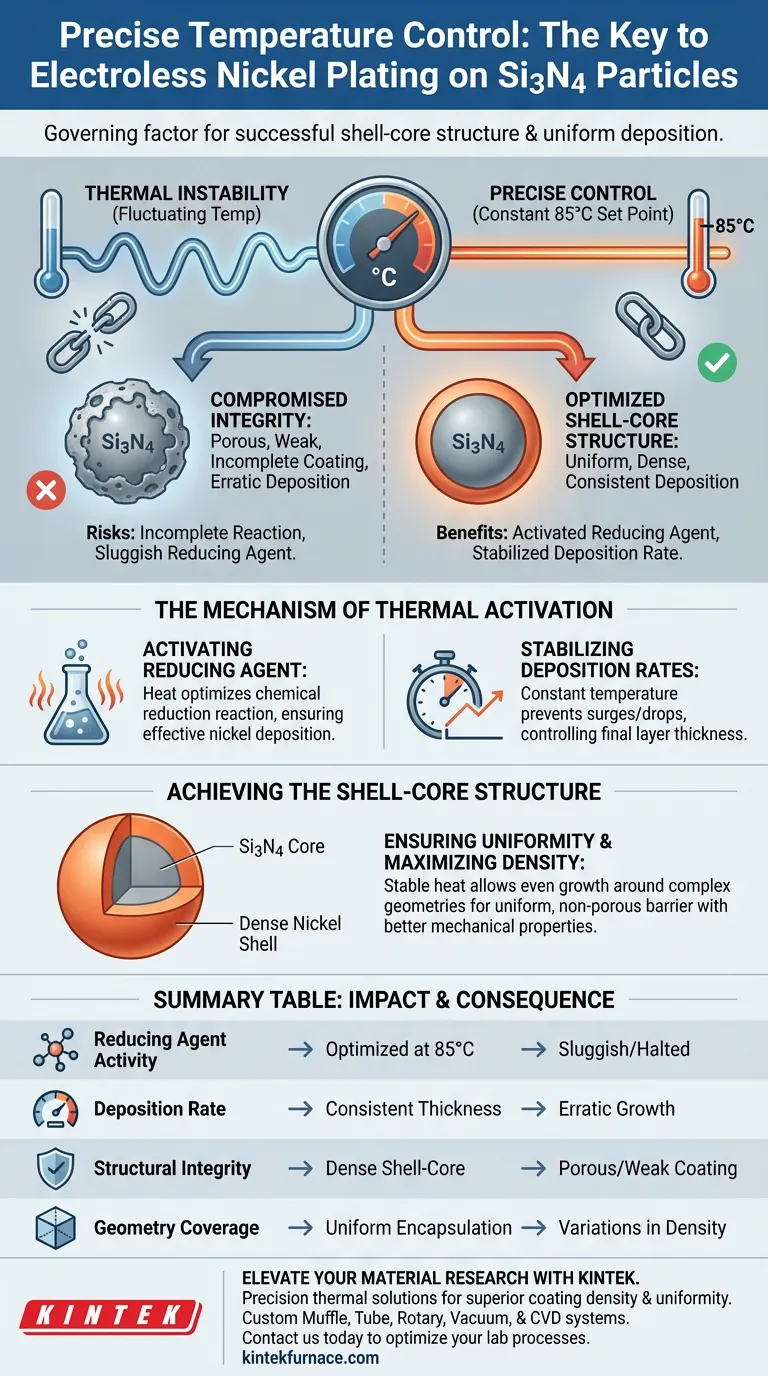

Die präzise Temperaturkontrolle ist der entscheidende Faktor für die erfolgreiche chemische Vernickelung von Siliziumnitrid (Si3N4)-Partikeln. Durch den Einsatz von Heizgeräten zur Aufrechterhaltung eines spezifischen, konstanten Sollwerts – typischerweise 85 °C – stabilisieren Sie die chemische Reduktionsreaktion. Diese thermische Stabilität gewährleistet die kontinuierliche Aktivität des Reduktionsmittels, was zu einer gleichmäßigen Abscheidungsrate und der Bildung einer dichten, gleichmäßigen Nickelschale um den keramischen Kern führt.

Thermodynamische Konsistenz treibt die strukturelle Integrität voran. Bei der chemischen Vernickelung geht es bei der präzisen thermischen Steuerung nicht nur darum, das Bad zu erhitzen; es geht darum, die Reaktionsgeschwindigkeit festzulegen, um eine gleichmäßige Schale-Kern-Struktur zu gewährleisten.

Der Mechanismus der thermischen Aktivierung

Aktivierung des Reduktionsmittels

Die chemische Vernickelung basiert auf einer chemischen Reduktionsreaktion und nicht auf elektrischem Strom. Diese Reaktion ist äußerst empfindlich gegenüber thermischer Energie.

Durch das präzise Erhitzen der Lösung auf eine bestimmte Temperatur (z. B. 85 °C) stellen Sie sicher, dass die Aktivität des Reduktionsmittels optimiert wird. Ohne diese spezifische thermische Zufuhr kann die chemische Reaktion zu träge sein, um Nickel effektiv abzuscheiden.

Stabilisierung der Abscheidungsraten

Die Geschwindigkeit, mit der Nickel auf die Si3N4-Partikel abgeschieden wird, ist direkt proportional zur Temperatur.

Heizgeräte, die eine konstante Temperatur aufrechterhalten, gewährleisten eine gleichmäßige Abscheidungsrate. Dies verhindert Spitzen oder Einbrüche der Reaktionsgeschwindigkeit, die für die Kontrolle der endgültigen Dicke der Nickelschicht entscheidend sind.

Erreichen der Schale-Kern-Struktur

Gewährleistung der Gleichmäßigkeit

Das ultimative Ziel dieses Prozesses ist die Schaffung eines Verbundwerkstoffs mit einer "Schale-Kern"-Struktur: Das Si3N4-Partikel ist der Kern und das Nickel ist die Schale.

Eine stabile Temperaturkontrolle ermöglicht es dem Nickel, sich gleichmäßig um die komplexe Geometrie der Partikel herum zu entwickeln. Dies führt zu einer gleichmäßigen Beschichtung, die das Siliziumnitridsubstrat vollständig umschließt.

Maximierung der Beschichtungsdichte

Eine schwankende Umgebung führt oft zu porösen oder schwachen Beschichtungen.

Durch die Aufrechterhaltung thermischer Präzision fördert die Reaktion das Wachstum einer dichten Nickelschicht. Eine dichte Schale verleiht dem endgültigen Verbundwerkstoff bessere mechanische und physikalische Eigenschaften.

Die Risiken thermischer Instabilität

Beeinträchtigte Beschichtungsintegrität

Wenn die Temperatur schwanken darf, wird die Abscheidungsrate unregelmäßig.

Diese Instabilität kann zu Schwankungen der Beschichtungsdicke oder -dichte führen. Die resultierende Schale kann ungleichmäßig sein und dem Si3N4-Kern nicht den beabsichtigten Schutz oder die gewünschten Oberflächeneigenschaften bieten.

Unvollständige Reaktion

Ein Unterschreiten des optimalen Temperaturschwellenwerts reduziert die für die Reaktion verfügbare Energie.

Dies kann dazu führen, dass das Reduktionsmittel seine Aktivität verliert, was möglicherweise zu einer unvollständigen Bedeckung der Partikel oder sogar zu einem Stopp des Beschichtungsprozesses führt.

Die richtige Wahl für Ihr Ziel

Um die Qualität Ihrer beschichteten Partikel zu maximieren, überlegen Sie, wie Ihre Strategie für das Wärmemanagement mit Ihren spezifischen Zielen übereinstimmt:

- Wenn Ihr Hauptaugenmerk auf der Beschichtungsdichte liegt: Halten Sie die Temperatur streng auf dem optimalen Sollwert (z. B. 85 °C), um sicherzustellen, dass die Nickelstruktur eine solide, nicht poröse Barriere bildet.

- Wenn Ihr Hauptaugenmerk auf der Dimensionsgleichmäßigkeit liegt: Verwenden Sie Heizgeräte mit hoher thermischer Stabilität, um sicherzustellen, dass die Abscheidungsrate während des gesamten Beschichtungszyklus konstant bleibt.

Die Beherrschung der Temperaturvariable ist der wirksamste Weg, um rohe Siliziumnitridpartikel in Hochleistungsverbundwerkstoffe zu verwandeln.

Zusammenfassungstabelle:

| Parameter | Auswirkung präziser Kontrolle | Folge von Instabilität |

|---|---|---|

| Aktivität des Reduktionsmittels | Optimierte chemische Reaktion bei 85 °C | Träger oder gestoppter Beschichtungsprozess |

| Abscheidungsrate | Konstante Schichtdicke und Geschwindigkeit | Unregelmäßiges Wachstum und unebene Oberflächen |

| Strukturelle Integrität | Dichte, nicht poröse Schale-Kern-Struktur | Poröse, schwache oder unvollständige Beschichtung |

| Geometrieabdeckung | Gleichmäßige Einkapselung komplexer Kerne | Schwankungen der Beschichtungsdichte |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision ist das Rückgrat einer erfolgreichen chemischen Vernickelung. Gestützt auf Experten in F&E und Fertigung bietet KINTEK eine breite Palette an Hochleistungs-Wärmelösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme. Ob Sie Siliziumnitridpartikel beschichten oder fortschrittliche Verbundwerkstoffe entwickeln, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Anforderungen an die thermische Stabilität zu erfüllen.

Bereit, überlegene Beschichtungsdichte und -gleichmäßigkeit zu erzielen? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Präzisionsheizgeräte Ihre Laborprozesse optimieren können.

Visuelle Anleitung

Referenzen

- Yanan Peng, Xiaolei Wang. Water Lubrication of Al-Cu Composites Reinforced by Nickel-Coated Si3N4 Particles. DOI: 10.3390/coatings14020225

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Designüberlegungen sind bei kundenspezifischen Vakuumkammern wichtig? Optimieren für Leistung, Kosten und Anwendungsanforderungen

- Wie beeinflusst die Platzierung von Kupferfolie die Herstellung von einkristallinem Cu(111)? Perfektes Kornwachstum erzielen

- Warum sind präzise hydrothermale Reaktoren für die Modifizierung von Nussschalen notwendig? Erschließen Sie das Potenzial der Biomasseenergie

- Was geschieht während der Erholungsphase des Glühprozesses? Spannungsabbau und Materialwiederherstellung freischalten

- Welchen Zweck hat das Sintern in der Materialwissenschaft? Um Pulver in dichte, hochfeste Bauteile umzuwandeln

- Warum ist es notwendig, Substrate vor dem Spin-Coating mit Silbernanopartikel-Tinte in einem Industrieofen zu brennen?

- Wie erreicht ein Plasma-Oberflächenmetallurgieofen Infiltration? Entwicklung von Hochleistungs-Diffusionsbindungen

- Warum wird eine 1:1-Mischung aus NaNO3 und KNO3 in Salzschmelzbädern verwendet? Optimierung der Abschreckleistung