Im Wesentlichen erfordert das Design einer kundenspezifischen Vakuumkammer einen ganzheitlichen Ansatz, der vier Schlüsselbereiche ausgleicht: das physikalische Material und die Geometrie, die Dichtungsmechanismen und das Pumpsystem, die für Ihre Anwendung benötigten funktionalen Ports und die spezifische Betriebsumgebung, die Sie schaffen müssen. Die Vernachlässigung eines dieser Bereiche kann zu einem System führen, das seinen Zieldruck nicht erreicht, Ihr Experiment beeinträchtigt oder unnötig teuer ist.

Eine kundenspezifische Vakuumkammer ist nicht nur ein Behälter; sie ist ein integriertes System. Die zentrale Herausforderung besteht darin zu verstehen, dass jede Designentscheidung – von der Art des Stahls bis zur Platzierung eines einzelnen Ports – kaskadierende Auswirkungen auf die letztendliche Leistung, die Kosten und die Eignung der Kammer für Ihr spezifisches Ziel hat.

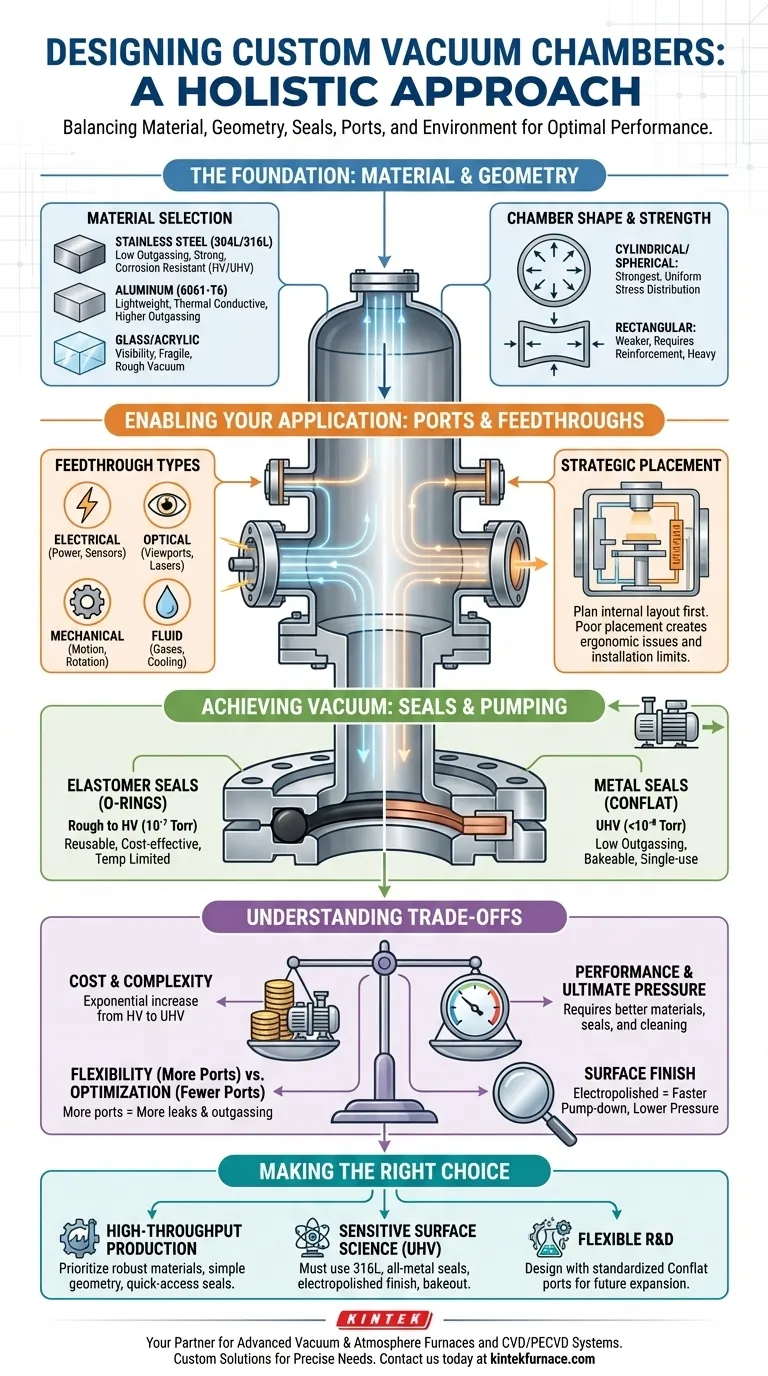

Das Fundament: Material und Geometrie

Der physische Körper der Kammer ist Ihre erste und wichtigste Entscheidung. Er bestimmt die strukturelle Integrität, das erreichbare ultimative Vakuum und die chemische Kompatibilität.

Das richtige Material wählen

Das ideale Material minimiert die Ausgasung – die Freisetzung von eingeschlossenen Gasen von der Oberfläche des Materials, was ein Haupthindernis für die Erzielung eines Hochvakuums ist.

- Edelstahl (304L oder 316L): Dies ist der Industriestandard für Hochvakuum (HV) und Ultrahochvakuum (UHV) Systeme. Es hat niedrige Ausgasungsraten (insbesondere nach dem Polieren), ist stark und lässt sich leicht schweißen und bearbeiten. 316L bietet eine überlegene Korrosionsbeständigkeit.

- Aluminium (6061-T6): Wird oft für größere Kammern verwendet, bei denen das Gewicht eine Rolle spielt. Es ist leicht zu bearbeiten und hat eine ausgezeichnete Wärmeleitfähigkeit, aber höhere Ausgasungsraten als Edelstahl und ist anfälliger für Kratzer, die Verunreinigungen einschließen können.

- Glas oder Acryl: Wird typischerweise für Grob- oder Niedervakuumanwendungen verwendet, bei denen die Sichtbarkeit von größter Bedeutung ist. Während Glas inert ist, sind beide Materialien zerbrechlich und können für Hochvakuum schwierig effektiv abzudichten sein.

Die Bedeutung der Form

Die Kammer muss einem externen Druck von einer Atmosphäre (14,7 psi oder ~1 bar) standhalten, der versucht, sie zu zerquetschen. Die Form ist die primäre Verteidigung gegen diese Kraft.

- Zylindrisch und Sphärisch: Dies sind die stärksten Formen zur Widerstandsfähigkeit gegenüber gleichmäßigem externem Druck. Sie verteilen die Spannung gleichmäßig und ermöglichen dünnere Wände im Vergleich zu rechteckigen Designs.

- Rechteckige oder Kastenkammern: Diese sind von Natur aus schwächer. Ihre flachen Oberflächen wölben sich unter Vakuum nach innen und erfordern eine erhebliche Verstärkung, wie z.B. externe Rippen oder dickere Wände, was Gewicht und Kosten erhöht.

Ihre Anwendung ermöglichen: Ports und Durchführungen

Eine Kammer ist nutzlos ohne eine Möglichkeit zur Interaktion mit der Umgebung im Inneren. Ports ermöglichen das Pumpen, Entlüften und Anbringen von Messgeräten, während Durchführungen den Zugang für Strom, Signale, Flüssigkeiten oder mechanische Bewegung ermöglichen.

Zugang planen

Denken Sie über jede erforderliche Interaktion nach. Eine Durchführung ist eine speziell angefertigte Komponente, die es einer Versorgungseinrichtung ermöglicht, die Kammerwand zu passieren, ohne ein Leck zu verursachen.

- Elektrische Durchführungen: Zum Betreiben von Heizungen, zum Anschließen von Sensoren oder zum Erzeugen von Plasma.

- Optische Durchführungen (Schaugläser): Zur visuellen Inspektion oder zum Ermöglichen des Laserzugangs.

- Mechanische Durchführungen: Zum Drehen oder Bewegen von Proben innerhalb der Kammer.

- Fluid-Durchführungen: Zum Einleiten von Gasen oder zum Führen von Kühlleitungen.

Der Einfluss der Portplatzierung

Wo Sie die Ports platzieren, ist genauso wichtig wie ihre Art. Eine schlechte Platzierung kann einen ergonomischen Albtraum schaffen oder die Installation interner Hardware unmöglich machen. Planen Sie immer zuerst das Layout Ihres internen Experiments und entwerfen Sie dann die Kammerports darum herum.

Vakuum erzeugen: Dichtungen und Pumpen

Die Fähigkeit, ein Vakuum zu erzeugen und zu halten, hängt vollständig von der Qualität Ihrer Dichtungen und der Leistungsfähigkeit Ihres Pumpsystems ab.

Dichtungsstrategien: Elastomer vs. Metall

Die Dichtung ist die Schnittstelle zwischen zwei Flanschen. Die Wahl hängt vollständig von Ihrem Zieldruck und Ihrer Temperatur ab.

- Elastomer-Dichtungen (O-Ringe): Typischerweise aus Viton gefertigt, werden diese für Grob- bis Hochvakuum (bis 10⁻⁷ Torr) verwendet. Sie sind wiederverwendbar, kostengünstig und tolerant gegenüber kleineren Flanschfehlern, haben aber höhere Ausgasungsraten und begrenzte Temperaturbereiche.

- Metalldichtungen (Conflat-Flansche): Diese verwenden eine weiche Metalldichtung (meist Kupfer), die zwischen zwei Edelstahl-Schneidkanten zerdrückt wird. Sie sind der Standard für UHV-Anwendungen (unter 10⁻⁸ Torr), da sie extrem niedrige Ausgasungsraten aufweisen und auf hohe Temperaturen ausgeheizt werden können, um Wasserdampf abzuführen.

Die Kompromisse verstehen

Jedes Vakuumkammerdesign ist ein Kompromiss. Das Bewusstsein für diese Kompromisse ist der Schlüssel zu einer fundierten Entscheidung.

Kosten vs. Leistung

Das Streben nach niedrigerem Druck ist ein Weg exponentiell steigender Kosten. Der Übergang von Hochvakuum (HV) zu Ultrahochvakuum (UHV) erfordert teurere Materialien (316L vs. 304), Metalldichtungen anstelle von Elastomeren, komplexere Pumpsysteme und spezialisierte Reinigungs- und Handhabungsverfahren.

Flexibilität vs. Optimierung

Eine Kammer, die mit vielen zusätzlichen Ports ausgestattet ist, bietet Flexibilität für zukünftige Experimente. Jeder zusätzliche Port ist jedoch eine potenzielle Leckstelle und erhöht die Gesamtoberfläche, wodurch die Ausgasungsbelastung und die Abpumpzeit steigen. Eine Kammer, die für eine einzige, spezifische Aufgabe optimiert ist, wird immer eine Mehrzweckkammer übertreffen.

Die versteckte Variable: Oberflächengüte

Eine glatte, elektropolierte Innenfläche hat eine deutlich geringere Oberfläche als eine grob bearbeitete. Dies führt direkt zu weniger eingeschlossenem Gas und Wasserdampf, was zu schnelleren Abpumpzeiten und einem niedrigeren Enddruck führt. Dieses "versteckte" Detail ist entscheidend für die HV- und UHV-Leistung.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Kammer zu spezifizieren, müssen Sie zuerst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion liegt: Priorisieren Sie robuste Materialien wie Edelstahl 304, eine einfache zylindrische Geometrie und schnell zugängliche Elastomerdichtungen für einen schnellen Zyklus.

- Wenn Ihr Hauptaugenmerk auf empfindlicher Oberflächenphysik (UHV) liegt: Sie müssen Edelstahl 316L, Conflat-Metalldichtungen, eine elektropolierte Innenfläche verwenden und sorgfältig ein Hochtemperatur-Ausheizen planen.

- Wenn Ihr Hauptaugenmerk auf flexibler Forschung und Entwicklung liegt: Entwerfen Sie mit zahlreichen, standardisierten Conflat-Ports für zukünftige Erweiterungen, auch wenn Sie diese zunächst mit Adapterflanschen für Elastomerdichtungen verwenden.

Letztendlich entsteht eine erfolgreiche kundenspezifische Vakuumkammer aus einer klaren und vollständigen Definition ihres Verwendungszwecks.

Zusammenfassungstabelle:

| Designüberlegung | Schlüsselfaktoren | Auswirkung auf die Leistung |

|---|---|---|

| Materialauswahl | Edelstahl (304L/316L), Aluminium, Glas/Acryl | Beeinflusst Ausgasung, Festigkeit und chemische Kompatibilität |

| Geometrie | Zylindrisch, Sphärisch, Rechteckig | Beeinflusst strukturelle Integrität und Kosten |

| Dichtungsmechanismen | Elastomer-O-Ringe, Metall-Conflat-Dichtungen | Bestimmt Vakuumniveau und Temperaturtoleranz |

| Ports und Durchführungen | Elektrisch, Optisch, Mechanisch, Fluidisch | Ermöglicht anwendungsspezifische Interaktionen |

| Betriebsumgebung | Zieldruck, Temperatur, Anwendungstyp | Leitet Material- und Dichtungswahl für Effizienz |

Bereit, eine kundenspezifische Vakuumkammer zu entwerfen, die genau Ihren Anforderungen entspricht? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihre Kammer für präzise experimentelle Anforderungen zugeschnitten ist, sei es für Hochdurchsatzproduktion, empfindliche Oberflächenphysik oder flexible Forschung und Entwicklung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors mit zuverlässigen, optimierten Vakuumlösungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- Ultrahochvakuum Beobachtungsfenster Edelstahlflansch Saphirglas Schauglas für KF

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist ein Hochvakuum-System entscheidend für das Verschließen des Quarzkolbens bei der Herstellung von Fe3GeTe2-Einkristallen?

- Welche Materialien werden für Heizelemente in Vakuumöfen verwendet? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- Wie erleichtert ein Hochvakuum-Pumpensystem die Synthese von hochwertigen Calcium-basierten Perrhenaten? Experte Synthese

- Welche technischen Hauptanforderungen gelten für Vakuumpumpen in Vakuum-Sinteröfen? Materialreinheit und Effizienz gewährleisten

- Welche Stufen hat ein Vakuumbauofen-Pumpensystem und wie funktionieren sie? Erfahren Sie den sequenziellen Prozess für hohe Vakuumeffizienz