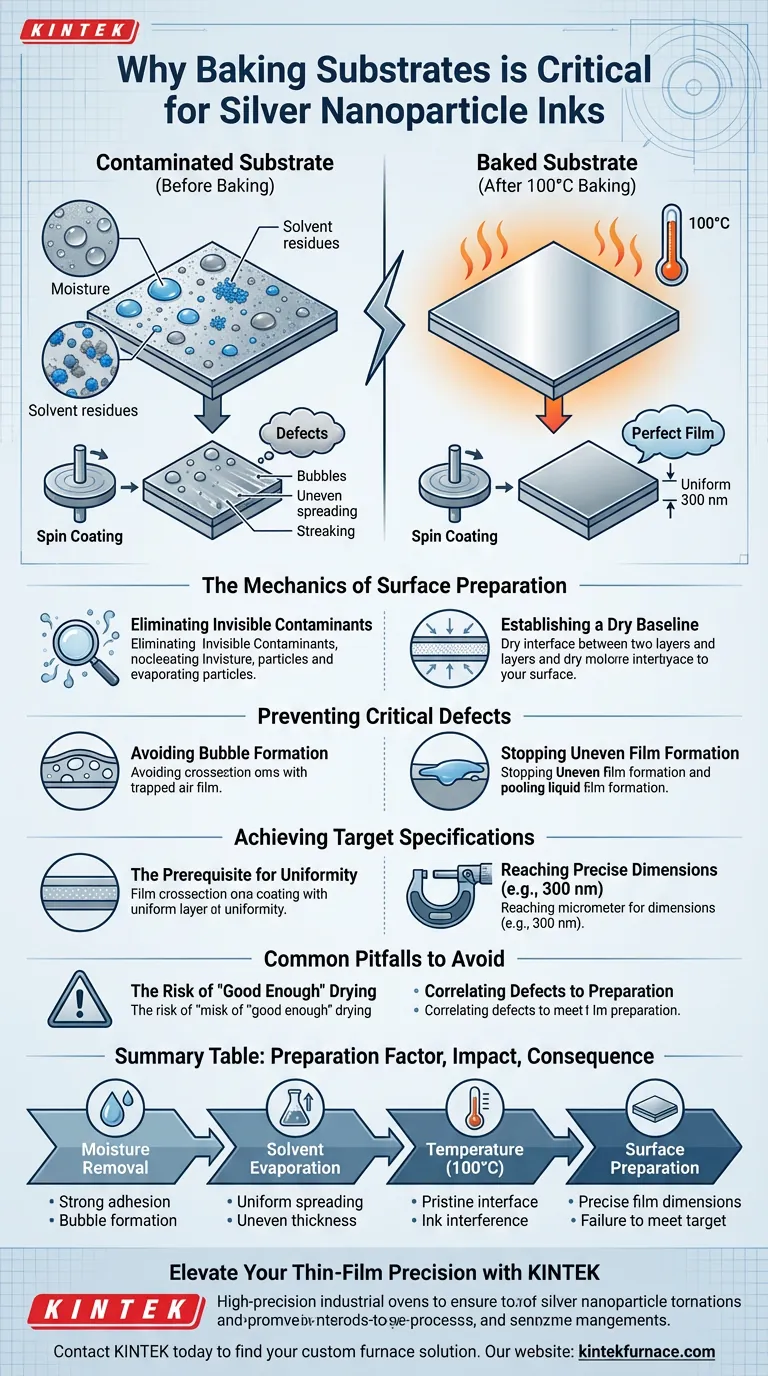

Das Brennen des Substrats ist ein entscheidender Vorbereitungsschritt, der für die Haftung und Qualität von Silbernanopartikel-Tinten unerlässlich ist. Dieser Prozess, der typischerweise in einem Industrieofen bei 100 °C durchgeführt wird, ist notwendig, um Restfeuchtigkeit und Lösungsmittel, die an der Substratoberfläche haften, vollständig zu entfernen.

Ohne eine vollkommen trockene Oberfläche wird der nachfolgende Spin-Coating-Prozess beeinträchtigt, was zu strukturellen Defekten führt, die eine hochpräzise Filmbeschichtung unmöglich machen.

Die Mechanik der Oberflächenvorbereitung

Unsichtbare Verunreinigungen beseitigen

Substrate tragen oft mikroskopische Schichten von Restfeuchtigkeit oder Lösungsmitteln, die mit bloßem Auge nicht sichtbar sind.

Hochtemperatur-Brennen verdampft diese Verunreinigungen effektiv. Durch die Einwirkung von 100 °C auf das Substrat stellen Sie sicher, dass die Oberfläche chemisch und physikalisch für die Aufnahme der Tinte vorbereitet ist.

Einen trockenen Ausgangszustand herstellen

Das Ziel ist es, eine makellose, trockene Schnittstelle zwischen dem Substrat und der Silbernanopartikel-Tinte zu schaffen.

Verbleibende flüssige Partikel können die Oberflächenspannung und die Ausbreitungsmechanik der Tinte während des Hochgeschwindigkeits-Spin-Coating-Prozesses beeinträchtigen.

Kritische Defekte verhindern

Blasenbildung vermeiden

Wenn Feuchtigkeit auf dem Substrat verbleibt, kann die Dynamik des Spin-Coatings diese flüchtigen Taschen einschließen.

Dies führt zur Bildung von Blasen in der Tintenschicht. Diese Blasen stören die Leitfähigkeit und die strukturelle Integrität des fertigen Films.

Ungleichmäßige Filmbildung verhindern

Lösungsmittelrückstände führen dazu, dass sich die Tinte unvorhersehbar ausbreitet.

Anstelle einer glatten, kontinuierlichen Schicht kann die Tinte zusammenlaufen oder Schlieren bilden, was zu einer ungleichmäßigen Filmbildung führt. Diese Ungleichmäßigkeit beeinträchtigt die elektrische Leistung der Silbernanopartikel.

Zielspezifikationen erreichen

Die Voraussetzung für Gleichmäßigkeit

Um einen hochwertigen Dünnfilm zu erzielen, muss der Beschichtungsprozess fehlerfrei sein.

Ein gebranntes, trockenes Substrat ist die absolute Voraussetzung für die Abscheidung einer Schicht mit gleichmäßiger Dicke.

Präzise Abmessungen erreichen

Für Anwendungen, die spezifische Abmessungen erfordern, wie z. B. eine Dicke von 300 nm, sind variable Oberflächenbedingungen inakzeptabel.

Das Brennen stellt sicher, dass die Spin-Coating-Parameter konsistente, wiederholbare Ergebnisse liefern und der Film diese genauen Spezifikationen erfüllt.

Häufige Fallstricke vermeiden

Das Risiko einer "gerade gut genug" Trocknung

Es ist ein häufiger Fehler anzunehmen, dass Lufttrocknung oder niedrigere Temperaturen ausreichen.

Wenn die 100 °C-Schwelle nicht erreicht wird oder die Brenndauer unzureichend ist, verbleibt Spurenfeuchtigkeit, die ausreicht, um die Gleichmäßigkeit des Films zu beeinträchtigen.

Defekte mit der Vorbereitung in Verbindung bringen

Wenn im Endprodukt Blasen oder Unebenheiten auftreten, wird das Problem oft fälschlicherweise als Problem der Tinte oder der Spin-Geschwindigkeit diagnostiziert.

In Wirklichkeit sind diese Defekte fast immer Symptome einer unzureichenden Substratbrennung vor der Beschichtung.

Sicherstellung der Prozessintegrität

Um die Ausbeute und die Filmleistung zu maximieren, richten Sie Ihre Vorbereitungsschritte an Ihren spezifischen Fertigungszielen aus:

- Wenn Ihr Hauptaugenmerk auf der Filmgleichmäßigkeit liegt: Stellen Sie sicher, dass der Ofen eine konstante Temperatur von 100 °C erreicht, um lösungsmittelbedingtes Schlieren oder Zusammenlaufen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Priorisieren Sie die vollständige Feuchtigkeitsentfernung, um das Risiko der Blasenbildung innerhalb der Schicht zu eliminieren.

Eine streng kontrollierte Brennphase ist das unsichtbare Fundament einer fehlerfreien Silbernanopartikelanwendung.

Zusammenfassungstabelle:

| Faktor der Vorbereitung | Auswirkung auf die Qualität | Folge des Versagens |

|---|---|---|

| Feuchtigkeitsentfernung | Sorgt für starke Tintenhaftung | Blasenbildung & strukturelle Defekte |

| Lösungsmittelverdampfung | Fördert gleichmäßige Tintenausbreitung | Ungleichmäßige Filmdicke & Zusammenlaufen |

| Temperatur (100 °C) | Stellt eine makellose Schnittstelle her | Unvollständige Trocknung & Tinteninterferenz |

| Oberflächenvorbereitung | Ermöglicht präzise Filmdimensionen | Nichterfüllung der Zielspezifikationen (z. B. 300 nm) |

Verbessern Sie Ihre Dünnschichtpräzision mit KINTEK

Lassen Sie nicht zu, dass Substratverunreinigungen Ihre Forschung oder Ihre Produktionsausbeute beeinträchtigen. KINTEKs hochpräzise Industrieöfen bieten die thermische Stabilität und Gleichmäßigkeit, die erforderlich sind, um eine perfekt trockene Basis für Silbernanopartikel-Tintenanwendungen zu gewährleisten.

Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre individuellen Laboranforderungen angepasst werden können. Ob Sie eine 300-nm-Gleichmäßigkeit oder komplexe Hochtemperatur-Materialsynthese anstreben, unsere Geräte sind darauf ausgelegt, wiederholbare Exzellenz zu liefern.

Bereit, Ihren Spin-Coating-Prozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Hyeong-Jin Park, Seung Jae Moon. Physical Characteristics of Sintered Silver Nanoparticle Inks with Different Sizes during Furnace Sintering. DOI: 10.3390/ma17050978

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt ein industrieller Widerstandsofen beim Erhitzen von 42CrMo/Cr5? Gewährleistung des Schmiedeerfolgs durch Präzision.

- Wie trägt DTA zur Bestimmung von Verarbeitungsparametern für Ge-Se-Tl-Sb-Legierungen bei? Optimieren Sie Ihre thermische Analyse

- Was sind die Haupttypen von Wärmebehandlungsöfen? Wählen Sie den richtigen Ofen für Ihr Labor oder Ihre Industrie

- Wie trägt ein Labor-Vakuumtrockenschrank zur Nachbearbeitung von pBN-CTF-Produkten bei?

- Warum werden Keramikmaterialien für zahnärztliche Restaurationen bevorzugt? Entdecken Sie ihre Vorteile in Bezug auf Ästhetik, Festigkeit und Biokompatibilität

- Was ist die technische Notwendigkeit für die Verwendung eines Hochtemperatur-Kalzinierungsofens? Erreichen Sie Exzellenz bei TiO2/MoSe2-Sensoren

- Warum ist ein Temperaturgradientenmanagement für Hochtemperatur-Impedanzmessungen notwendig? Beherrschen Sie thermische Präzision

- Wie funktioniert eine Tieftemperatur-Verflüchtigungsanlage? Effiziente Elektrolytentfernung für das Batterie-Recycling