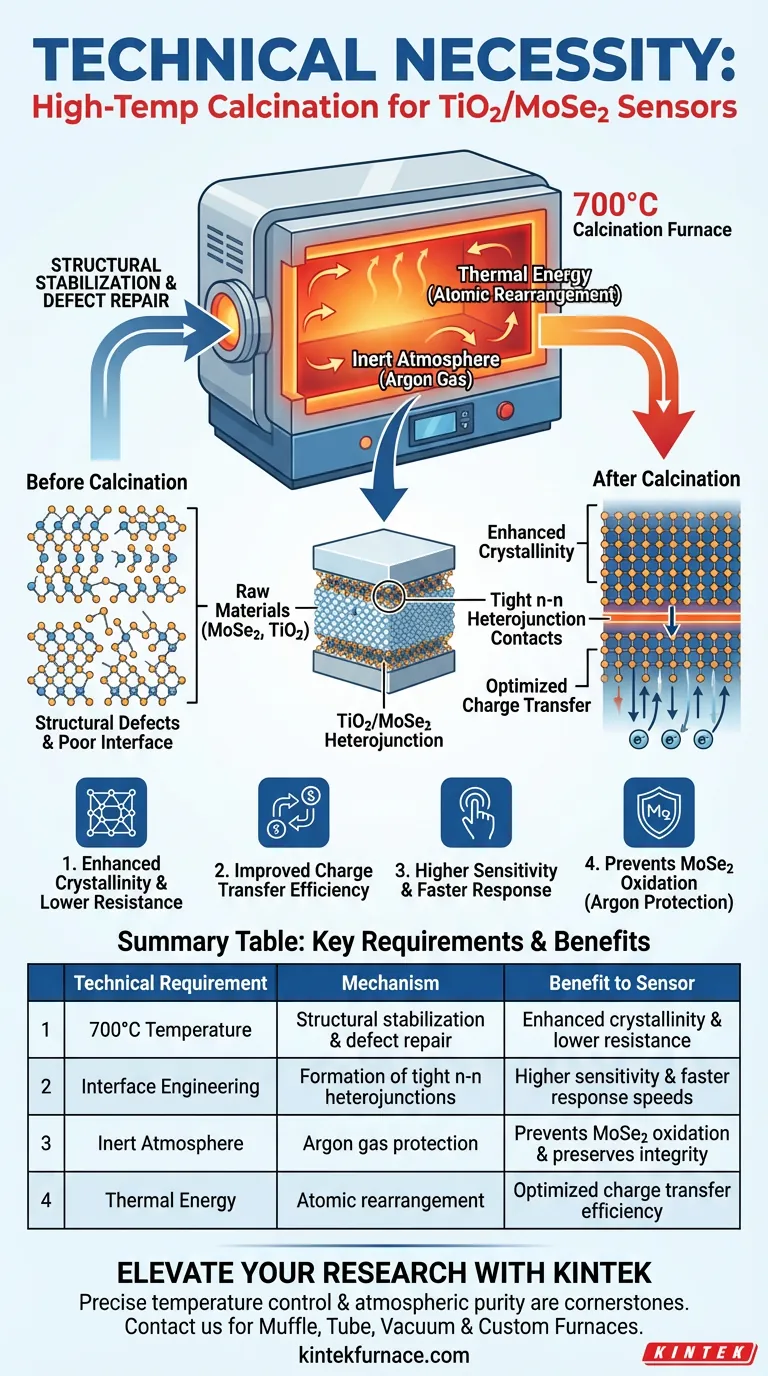

Die technische Notwendigkeit für die Verwendung eines Hochtemperatur-Kalzinierungsofens liegt in seiner Fähigkeit, eine präzise Umgebung von 700 °C zu schaffen, die für die strukturelle Stabilisierung und Reparatur von Defekten von MoSe2-Materialien erforderlich ist. Diese Wärmebehandlung ist der spezifische Mechanismus, der die Kristallinität des Materials verbessert, einen effizienten Ladungstransfer ermöglicht und die Bildung von engen n-n-Heterojunktionskontakten zwischen TiO2 und MoSe2 fördert.

Kernbotschaft Der Kalzinierungsofen fungiert als kritisches Werkzeug für das Struktur-Engineering und nutzt die 700 °C Wärme zur Reparatur atomarer Defekte und zur Verschmelzung der TiO2/MoSe2-Grenzfläche. Dieser Prozess wandelt Rohmaterialien in einen hochempfindlichen, leitfähigen Sensor um, der zu schnellen Reaktionszeiten fähig ist.

Die Physik der strukturellen Transformation

Verbesserung der Kristallinität und Reparatur von Defekten

Die Hauptfunktion des Ofens besteht darin, das MoSe2-Material hoher thermischer Energie auszusetzen, insbesondere bei 700 °C.

Bei dieser Temperatur durchläuft das Material einen Prozess der strukturellen Stabilisierung. Die Wärmeenergie ermöglicht es den Atomen, sich neu anzuordnen und interne Defekte und Unregelmäßigkeiten im Kristallgitter effektiv zu reparieren.

Dieser Reparaturprozess verbessert die Kristallinität des Materials erheblich. Eine höhere Kristallinität korreliert direkt mit einem reduzierten elektrischen Widerstand und schafft einen klareren Weg für den Elektronenfluss.

Verbesserung der Ladungstransfereffizienz

Das ultimative Ziel der Verbesserung der Kristallinität ist die Optimierung der elektrischen Eigenschaften des Sensors.

Durch die Reparatur von Defekten, die andernfalls als Fallen für Ladungsträger dienen würden, verbessert der Kalzinierungsprozess die Ladungstransfereffizienz. Dies stellt sicher, dass die durch die Gaserkennung erzeugten elektrischen Signale effektiv durch das Material übertragen werden.

Optimierung der Heterojunktionsgrenzfläche

Bildung von engen n-n-Kontakten

Über die einzelnen Materialien hinaus ist der Ofen unerlässlich für das Engineering der Grenzfläche, an der TiO2 und MoSe2 aufeinandertreffen.

Eine präzise Temperaturkontrolle gewährleistet die Bildung von engen n-n-Heterojunktionskontakten. Diese physikalische Nähe zwischen den beiden Halbleitern ermöglicht es dem Sensor, als zusammenhängende Einheit und nicht als zwei getrennte Materialien zu funktionieren.

Steigerung der Empfindlichkeit und Reaktionsgeschwindigkeit

Die Qualität des Heterojunktionskontakts bestimmt die Leistungskennzahlen des fertigen Sensors.

Eine gut kalzinierte Grenzfläche führt zu einer deutlich erhöhten Empfindlichkeit gegenüber Zielgasen. Darüber hinaus verbessert der effiziente Ladungstransfer über diese enge Verbindung die Reaktionsgeschwindigkeit, wodurch der Sensor schnell auf Umweltveränderungen reagieren kann.

Verständnis der Kompromisse und Risiken

Die entscheidende Rolle der Atmosphäre

Während hohe Temperaturen für die strukturelle Reparatur notwendig sind, stellen sie ein erhebliches chemisches Risiko für MoSe2 dar.

MoSe2 ist bei diesen hohen Temperaturen anfällig für Oxidation, wenn es Sauerstoff ausgesetzt ist. Wenn die Ofenumgebung nicht streng kontrolliert wird, zersetzt sich das Selenid und zerstört die chemische Integrität des Sensors.

Verwaltung von Umweltkontrollen

Um die Oxidation zu mildern, erfordert der Kalzinierungsprozess eine inerte Schutzatmosphäre, die typischerweise durch hochreines Argon bereitgestellt wird.

Die Ofenkonfiguration muss die Einführung von Argon ermöglichen, um eine sauerstofffreie Umgebung zu schaffen. Ohne diesen Schutzgasfluss werden die Vorteile der 700 °C Wärme durch die chemische Zerstörung des aktiven Sensormaterials zunichte gemacht.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie einen funktionsfähigen Hochleistungssensor herstellen, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf Sensor-Empfindlichkeit liegt: Priorisieren Sie das Erreichen der 700 °C-Schwelle, um die Kristallinität zu maximieren und die Bildung enger n-n-Heterojunktionen sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf Material-Langlebigkeit liegt: Eine strenge Kontrolle der Argon-Atmosphäre ist erforderlich, um Oxidation zu verhindern und die spezifische Adsorptionskapazität für Gase wie SO2 zu erhalten.

Die Beherrschung des Kalzinierungsprozesses ist der Unterschied zwischen einer Ansammlung von Rohpulvern und einem hochpräzisen Sensorengerät.

Zusammenfassungstabelle:

| Technische Anforderung | Mechanismus | Nutzen für den Sensor |

|---|---|---|

| 700 °C Temperatur | Strukturelle Stabilisierung & Reparatur von Defekten | Verbesserte Kristallinität & geringerer Widerstand |

| Grenzflächen-Engineering | Bildung von engen n-n-Heterojunktionen | Höhere Empfindlichkeit & schnellere Reaktionszeiten |

| Inerte Atmosphäre | Argon-Schutzgas | Verhindert MoSe2-Oxidation & erhält die Integrität |

| Thermische Energie | Atomare Umlagerung | Optimierte Ladungstransfereffizienz |

Erweitern Sie Ihre Halbleiterforschung mit KINTEK

Präzise Temperaturkontrolle und atmosphärische Reinheit sind die Eckpfeiler der erfolgreichen Herstellung von TiO2/MoSe2-Heterojunktionen. Bei KINTEK verstehen wir, dass ein Unterschied von wenigen Grad oder eine Spur Sauerstoff über den Erfolg Ihrer Sensorforschung entscheiden kann.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette an Hochleistungs-Laborlösungen, darunter:

- Muffel- & Rohröfen: Perfekt für die strukturelle Stabilisierung bei 700 °C.

- Vakuum- & CVD-Systeme: Gewährleistung der sauerstofffreien Umgebungen, die Ihre Materialien benötigen.

- Dreh- & kundenspezifische Öfen: Speziell für einzigartige Material-Syntheseanforderungen zugeschnitten.

Kompromittieren Sie nicht Ihre Kristallinität oder Empfindlichkeit. Kontaktieren Sie noch heute unser technisches Team, um das anpassbare Hochtemperatursystem zu finden, das den einzigartigen Anforderungen Ihres Labors entspricht und Ihre Innovation vorantreibt.

Visuelle Anleitung

Referenzen

- Lanjuan Zhou, Dongzhi Zhang. TiO2 Nanosphere/MoSe2 Nanosheet-Based Heterojunction Gas Sensor for High-Sensitivity Sulfur Dioxide Detection. DOI: 10.3390/nano15010025

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt ein Umluftofen bei der Trocknungsvorbehandlung von Uranabfällen? Gewährleistung von Sicherheit und Fließfähigkeit

- Warum muss für die Aktivierung von Biokohle hochreiner Stickstoff verwendet werden? Gewährleistung der Kohlenstoffintegrität und Porenentwicklung

- Was sind die Vorteile von Mehrstufen-Laborsinteröfen? Sicherstellung von defektfreier Pulvermetallurgie

- Wie beeinflusst die Aufheizrate die LDO-Eigenschaften? Beherrschen Sie die schnelle thermische Steuerung für 69 % mehr Effizienz

- Wie verbessern regenerative Brenner die Energieeffizienz von Brammenheizöfen? Leistungssteigerung um 50 %

- Was sind die technischen Vorteile der Verwendung von hochreinem Wasserstoff als Schutzatmosphäre? Beschleunigung der Wärmebehandlung

- Warum ist ein Stickstoffflusskontrollsystem für Biokohle unerlässlich? Erreichen Sie präzise Pyrolyse & hochwertige Kohlenstoffausbeuten

- Welche Rolle spielt eine Hochenergie-Kugelmahlanlage bei der Herstellung von NiWO4/GO? Beherrschen Sie die Synthese von Hochleistungsverbundwerkstoffen