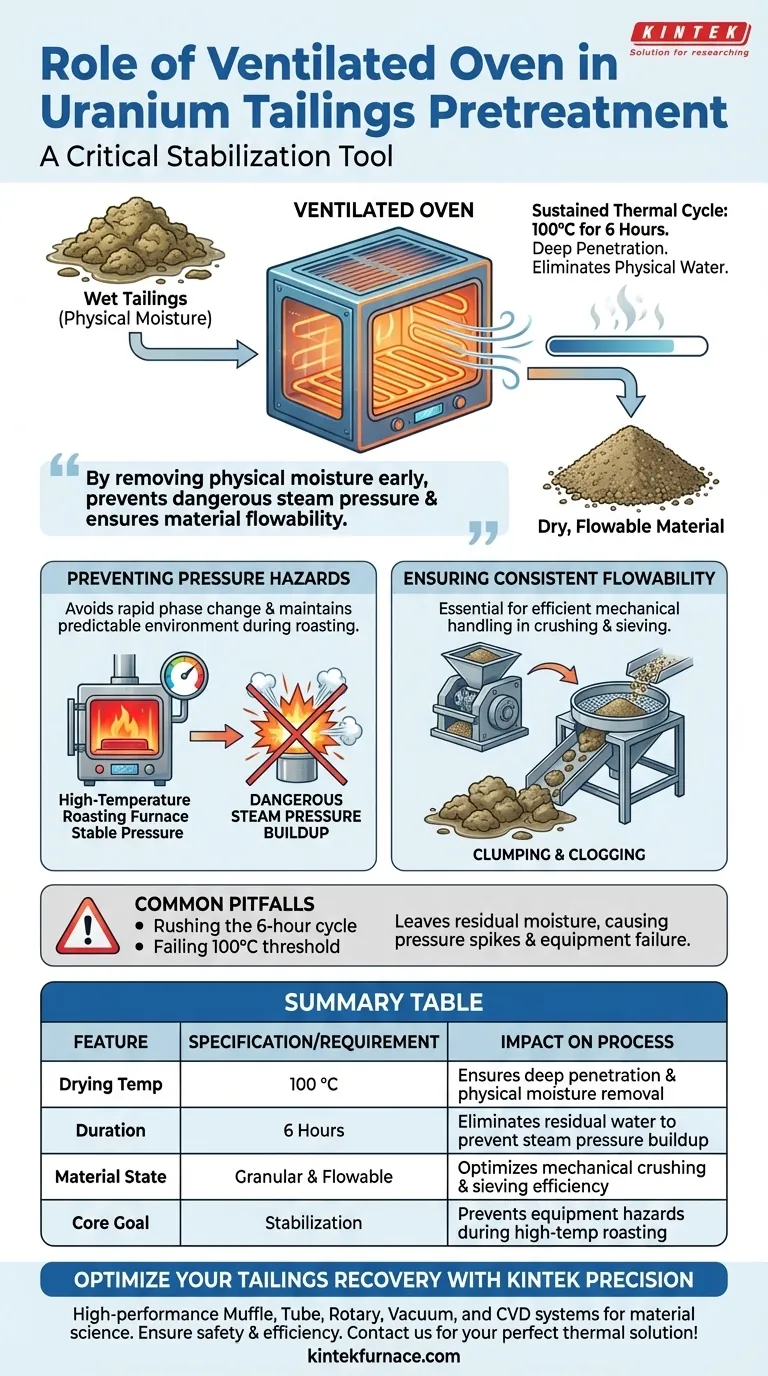

Ein Umluftofen dient als kritisches Stabilisierungswerkzeug bei der Vorbehandlung von Uranabfällen. Seine Hauptfunktion besteht darin, die Rohmaterialien bei einer konstanten Temperatur von 100 °C für etwa sechs Stunden tief zu trocknen und so die physikalische Feuchtigkeit des Erzes vor der Hochtemperaturverarbeitung effektiv zu entfernen.

Durch die frühzeitige Entfernung physikalischer Feuchtigkeit verhindert dieser Vorbehandlungsschritt den gefährlichen Dampfdruckaufbau während der anschließenden Röstung und sorgt dafür, dass das Material locker und fließfähig für die mechanische Zerkleinerung bleibt.

Die Mechanik der Feuchtigkeitsentfernung

Erreichen einer Tiefentrocknung

Bei dem Prozess geht es nicht nur um Oberflächenverdampfung; er erfordert einen anhaltenden thermischen Zyklus. Durch den Betrieb bei 100 °C für sechs Stunden stellt der Umluftofen sicher, dass die Wärme in das Bulk des Materials eindringt.

Ziel: Physikalische Feuchtigkeit

Das Hauptziel dieser Phase ist physikalisches Wasser, das im Erz eingeschlossen ist. Die Entfernung dieses Wassers ist eine Voraussetzung für nachgeschaltete chemische Prozesse, insbesondere die Chlorierungsröstung.

Warum Feuchtigkeitskontrolle wichtig ist

Verhinderung von Druckgefahren

Wenn Feuchtigkeit in den Abfällen verbleibt, wandelt sie sich in Dampf um, wenn sie in Hochtemperatur-Röstumgebungen eingebracht wird.

Diese schnelle Phasenänderung kann zu unnötigem Dampfdruck führen. Die Entfernung von Wasser im Ofen sorgt für eine stabile, vorhersagbare Druckumgebung während der volatilen Röstphase.

Gewährleistung einer gleichmäßigen Fließfähigkeit

Nasse Abfälle neigen dazu, zu verklumpen und an Maschinen zu haften.

Das Trocknen des Materials stellt sicher, dass es eine gleichmäßige Fließfähigkeit beibehält. Dieser trockene, körnige Zustand ist für eine effiziente mechanische Handhabung unerlässlich, insbesondere während der nachfolgenden Zerkleinerungs- und Siebstufen.

Häufige Fallstricke bei der Vorbehandlung

Die Risiken unvollständiger Trocknung

Es ist ein häufiger Fehler, die Trocknungsphase zu überstürzen, um Zeit zu sparen.

Das Nichterreichen des Sechs-Stunden-Benchmarks oder der 100 °C-Schwelle kann jedoch Restfeuchtigkeit im Erzinneren hinterlassen. Dies führt zu genau den Problemen, die der Ofen verhindern soll: Druckspitzen während der Röstung und Verstopfung der Ausrüstung während des Siebens.

Optimierung der Vorbehandlungsphase

Um den Erfolg Ihres Uranabfall-Rückgewinnungsprozesses zu gewährleisten, stimmen Sie Ihre Trocknungsstrategie auf Ihre nachgeschalteten Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Halten Sie sich strikt an den vollen Sechs-Stunden-Zyklus, um Feuchtigkeit zu entfernen, die während der Chlorierungsröstung zu gefährlichen Druckschwankungen führen könnte.

- Wenn Ihr Hauptaugenmerk auf Materialhandhabung liegt: Stellen Sie sicher, dass die Temperatur konstant bei 100 °C bleibt, um sicherzustellen, dass das Erz spröde und fließfähig für eine gleichmäßige Zerkleinerung ist.

Die richtige Trocknung ist nicht nur ein vorbereitender Schritt; sie ist die Stellgröße, die die Stabilität des gesamten Rückgewinnungsvorgangs sichert.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Anforderung | Auswirkung auf den Prozess |

|---|---|---|

| Trocknungstemperatur | 100 °C | Gewährleistet tiefes Eindringen und Entfernung physikalischer Feuchtigkeit |

| Dauer | 6 Stunden | Entfernt Restwasser, um Dampfdruckaufbau zu verhindern |

| Materialzustand | Körnig & Fließfähig | Optimiert die Effizienz der mechanischen Zerkleinerung und des Siebens |

| Kernziel | Stabilisierung | Verhindert Gefahren für die Ausrüstung während der Hochtemperatur-Röstung |

Optimieren Sie Ihre Abfallrückgewinnung mit KINTEK Precision

Lassen Sie nicht zu, dass Restfeuchtigkeit Ihre Laborsicherheit oder Verarbeitungseffizienz beeinträchtigt. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Materialwissenschaft entwickelt wurden.

Ob Sie Standard-Umluftöfen oder kundenspezifische Hochtemperaturöfen benötigen, die auf Ihre einzigartigen Vorbehandlungsanforderungen zugeschnitten sind, unser Ingenieurteam steht Ihnen gerne zur Verfügung. Sichern Sie noch heute die Stabilität Ihrer Röstvorgänge – kontaktieren Sie uns jetzt, um Ihre perfekte thermische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Jinming Hu, Fangdong Zou. Low-Temperature Chlorination-Roasting–Acid-Leaching Uranium Process of Uranium Tailings: Comparison Between Microwave Roasting and Conventional Roasting. DOI: 10.3390/pr13010082

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Was ist die Hauptfunktion eines hochpräzisen programmierbaren Ofens? Beherrschung der T6-Wärmebehandlung von Al-Cu 224

- Wie beeinflussen die Steuerung des Gasflusses und der Reaktionszeit die Kohlenstoffschichten von NiMo-Katalysatoren? Beherrschen Sie das Nanostruktur-Engineering

- Welche Kernrolle spielt ein Magnetron-Sputtersystem bei PVD-CrSiN-Y? Präzision bei Hochleistungsbeschichtungen freisetzen

- Was ist die Funktion eines Labortrockenschranks bei der Verarbeitung von Futterpalmen- und Agavenbiomasse? Optimieren Sie die Stabilisierung noch heute

- Warum wird das Substrat beim LPBF-Verfahren typischerweise vorgewärmt? Minimierung von Spannungen und Vermeidung von Rissen im 3D-Druck

- Welche Rolle spielt ein Laborofen bei der Biokohleproduktion? Effizienz und Genauigkeit bei der thermischen Verarbeitung verbessern

- Wie trägt ein hochpräzises Temperaturregelsystem zur NMC-Synthese bei? Präzision bei XRD-In-Situ-Experimenten

- Warum ist die Thermogravimetrische Analyse (TGA) für modifizierten Hartkohlenstoff notwendig? Optimierung von Stabilität & Zusammensetzung