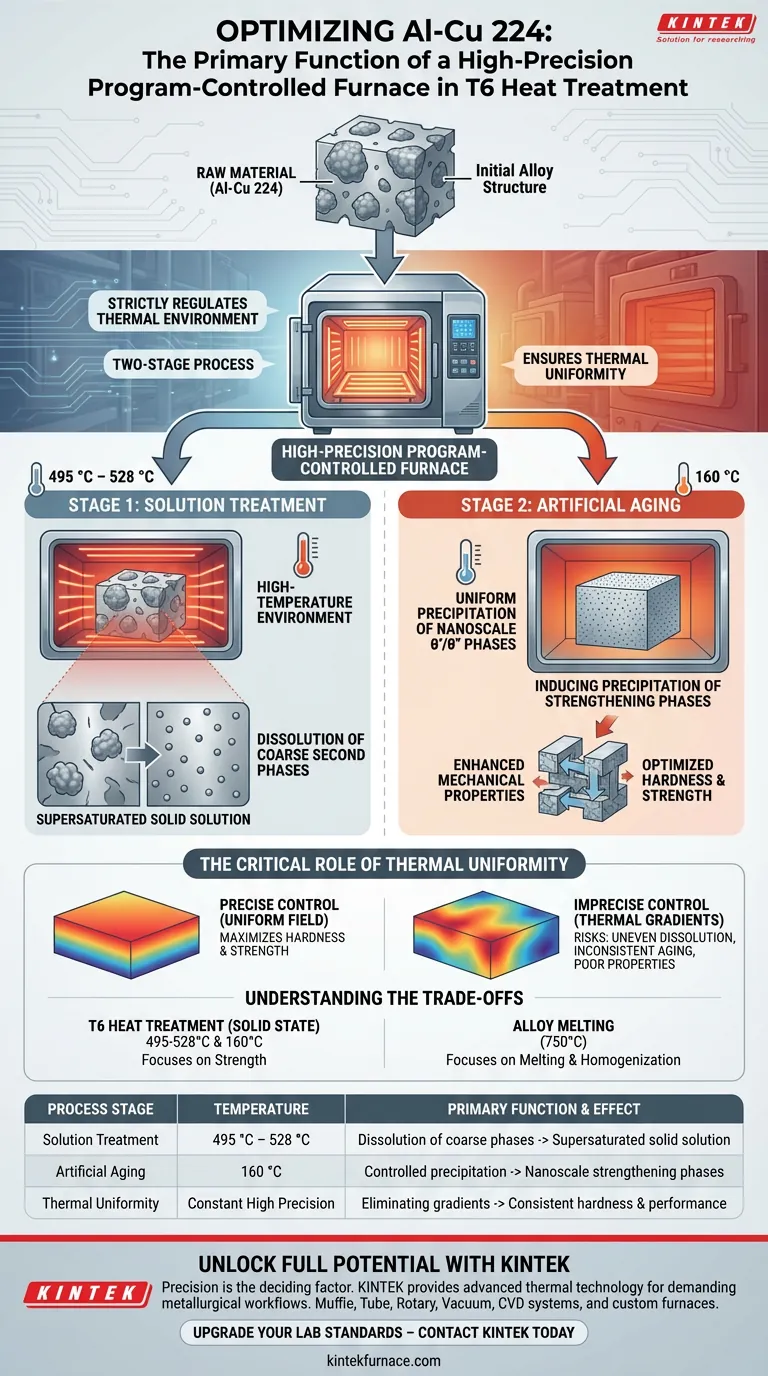

Die Hauptfunktion eines hochpräzisen programmierbaren Ofens besteht in diesem Zusammenhang darin, die für die mikrostrukturelle Entwicklung der Al-Cu 224-Legierung erforderliche thermische Umgebung streng zu regulieren.

Er führt einen zweistufigen Prozess durch: Schaffung eines gleichmäßigen Wärmefeldes zur Auflösung grober Phasen in eine übersättigte feste Lösung und anschließende Aufrechterhaltung spezifischer niedrigerer Temperaturen zur Induzierung der Ausscheidung verstärkender Phasen.

Die Rolle des Ofens besteht darin, die Lücke zwischen Rohmaterial und Hochleistungslegierung zu schließen, indem die thermische Gleichmäßigkeit gewährleistet wird. Er löst zunächst grobe Sekundärphasen bei hohen Temperaturen auf und löst dann präzise die Ausscheidung von nanoskaligen $\theta'/\theta''$-Phasen aus, die die grundlegenden Treiber für die Härte der Legierung sind.

Die Mechanik der T6-Wärmebehandlung

Stufe 1: Lösungsbehandlung (495 °C – 528 °C)

Die anfängliche Funktion des Ofens besteht darin, eine Hochtemperaturumgebung aufrechtzuerhalten, insbesondere zwischen 495 °C und 528 °C.

In diesem Bereich sorgt die Ausrüstung für die Auflösung grober Sekundärphasen, die in der Rohlegierung vorhanden sind.

Dieser Prozess wandelt die Aluminiummatrix in eine übersättigte feste Lösung um und bereitet das Material für die Verstärkung vor.

Stufe 2: Künstliche Alterung (160 °C)

Sobald die feste Lösung gebildet ist, muss der Ofen das Material präzise bei einer niedrigeren Temperatur halten, typischerweise 160 °C.

Diese Stufe ist entscheidend für die Induzierung der gleichmäßigen Ausscheidung von nanoskaligen Phasen.

Diese Ausscheidungen, insbesondere die $\theta'$ und $\theta''$-Phasen, wirken als Barrieren für die Versetzungsbewegung und verbessern direkt die mechanischen Eigenschaften.

Die entscheidende Rolle der thermischen Gleichmäßigkeit

Beseitigung von Temperaturgradienten

Der Aspekt der "Hochpräzision" des Ofens ist darauf ausgelegt, ein vollständig gleichmäßiges Wärmefeld zu liefern.

Jede Temperaturschwankung über die Arbeitslast könnte zu ungleichmäßiger Auflösung oder inkonsistenter Alterung führen.

Optimierung der Härte

Das ultimative Ziel dieser präzisen Steuerung ist die Maximierung der Härte und mechanischen Festigkeit der Legierung.

Durch die Gewährleistung der korrekten Phasenentwicklung im gesamten Bauteil garantiert der Ofen eine konsistente Materialleistung.

Verständnis der Kompromisse

Prozessunterscheidung vs. Schmelzen

Es ist entscheidend, diesen Wärmebehandlungsofen nicht mit den industriellen Elektroöfen zu verwechseln, die für die anfängliche Legierungsherstellung verwendet werden.

Während Vorbereitungsofen bei 750 °C arbeiten, um die Matrix und Zusatzstoffe (wie Kupfer und Magnesium) zu schmelzen und zu homogenisieren, arbeitet der T6-Ofen streng im festen Zustand.

Risiken unpräziser Steuerung

Wenn der Ofen die strengen Temperaturfenster nicht einhalten kann (z. B. unter 495 °C oder über 528 °C abweicht), leiden die Materialeigenschaften.

Unzureichende Wärme verhindert die vollständige Auflösung grober Phasen, während übermäßige Wärme oder unkontrollierte Schwankungen die Bildung der kritischen nanoskaligen verstärkenden Phasen stören können.

Die richtige Wahl für Ihr Ziel treffen

Um spezifische metallurgische Ergebnisse für Al-Cu 224 zu erzielen, müssen Sie die richtige thermische Ausrüstung und Parameter auswählen.

- Wenn Ihr Hauptaugenmerk auf der anfänglichen Legierungsherstellung liegt: Verwenden Sie einen industriellen Elektroofen bei etwa 750 °C, um das vollständige Schmelzen und die Homogenisierung der chemischen Zusammensetzung sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der mechanischen Festigkeit (T6) liegt: Verwenden Sie einen hochpräzisen programmierbaren Ofen, um die Lösungsbehandlung (495–528 °C) und Alterung (160 °C) für eine optimale Phasenausscheidung durchzuführen.

Präzision im thermischen Management ist nicht nur ein operativer Detail; sie ist der entscheidende Faktor, um das volle mechanische Potenzial der Al-Cu 224-Legierung zu erschließen.

Zusammenfassungstabelle:

| Prozessstufe | Temperaturbereich | Hauptfunktion | Mikrostruktureller Effekt |

|---|---|---|---|

| Lösungsbehandlung | 495 °C – 528 °C | Auflösung grober Phasen | Erzeugt übersättigte feste Lösung |

| Künstliche Alterung | 160 °C | Kontrollierte Ausscheidung | Bildung nanoskaliger verstärkender Phasen |

| Thermische Gleichmäßigkeit | Konstante hohe Präzision | Beseitigung von Temperaturgradienten | Gewährleistet konsistente Härte und Leistung |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit KINTEK

Präzision ist der entscheidende Faktor zwischen einem fehlgeschlagenen Guss und einer Hochleistungslegierung. KINTEK liefert die fortschrittliche thermische Technologie, die für die anspruchsvollsten metallurgischen Arbeitsabläufe erforderlich ist. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar an Ihre spezifischen Al-Cu 224-Wärmebehandlungs- oder Legierungsentwicklungsanforderungen.

Lassen Sie nicht zu, dass thermische Schwankungen Ihre mechanische Festigkeit beeinträchtigen. Arbeiten Sie mit KINTEK zusammen für Geräte, die thermische Gleichmäßigkeit und Prozesszuverlässigkeit garantieren.

Aktualisieren Sie Ihre Laborstandards – Kontaktieren Sie KINTEK noch heute

Visuelle Anleitung

Referenzen

- Esmaeil Pourkhorshid, X.-Grant Chen. Laser-Based Additive Manufacturing Processability and Mechanical Properties of Al-Cu 224 Alloys with TiB Grain Refiner Additions. DOI: 10.3390/ma18030516

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Warum sind 800 °C für die Phosphorisierung von Ln-MoP@C erforderlich? Entfesseln Sie überlegenes Katalysator-Engineering

- Was sind die Anforderungen für die Synthese von Magnesiumlegierungen nach dem Ampullenverfahren? Expertene Syntheseprotokolle

- Warum wird für V-NbOPO4@rGO ein Hochdruckreaktor mit PTFE-Auskleidung benötigt? Gewährleistung der Reinheit bei der sauren Synthese

- Wie funktionieren präzisions-temperaturkontrollierte Öfen für die Härtung von SiC-Ti3SiC2-Vorformen? Experte für thermische Steuerung

- Welche Rolle spielt ein Umlufttrockenschrank bei der Herstellung von Zinkoxid-Nanopartikeln? Agglomeration verhindern

- Welche Rolle spielt ein industrieller Hubbalken-Heizofen bei SSC-Stäben? Gewährleistung einer optimalen metallurgischen Bindung

- Warum wird ein Laborvakuumtrockenschrank für die ZnO-FL-Trocknung verwendet? Erhaltung empfindlicher Nanopartikelmorphologien

- Welche Vorteile bietet AlMe2iPrO (DMAI) gegenüber Trimethylaluminium (TMA)? Erzielung einer überlegenen Flächenselektivität