AlMe2iPrO (DMAI) bietet eine überlegene Flächenselektivität im Vergleich zum Standard-Precursor Trimethylaluminium (TMA). Sein Hauptvorteil ist die Fähigkeit, das Wachstum von Aluminiumoxid streng auf die beabsichtigten Stellen zu beschränken, wodurch das Risiko einer unerwünschten Abscheidung in durch Inhibitoren geschützten Bereichen erheblich reduziert wird.

Der Kernunterschied liegt in der physikalischen Chemie: Die größere, dimere Struktur von DMAI erzeugt eine ausreichende sterische Hinderung, um zu verhindern, dass es in inhibierte Bereiche diffundiert, was ein häufiger Fehlerpunkt bei der Verwendung des kleineren TMA-Moleküls ist.

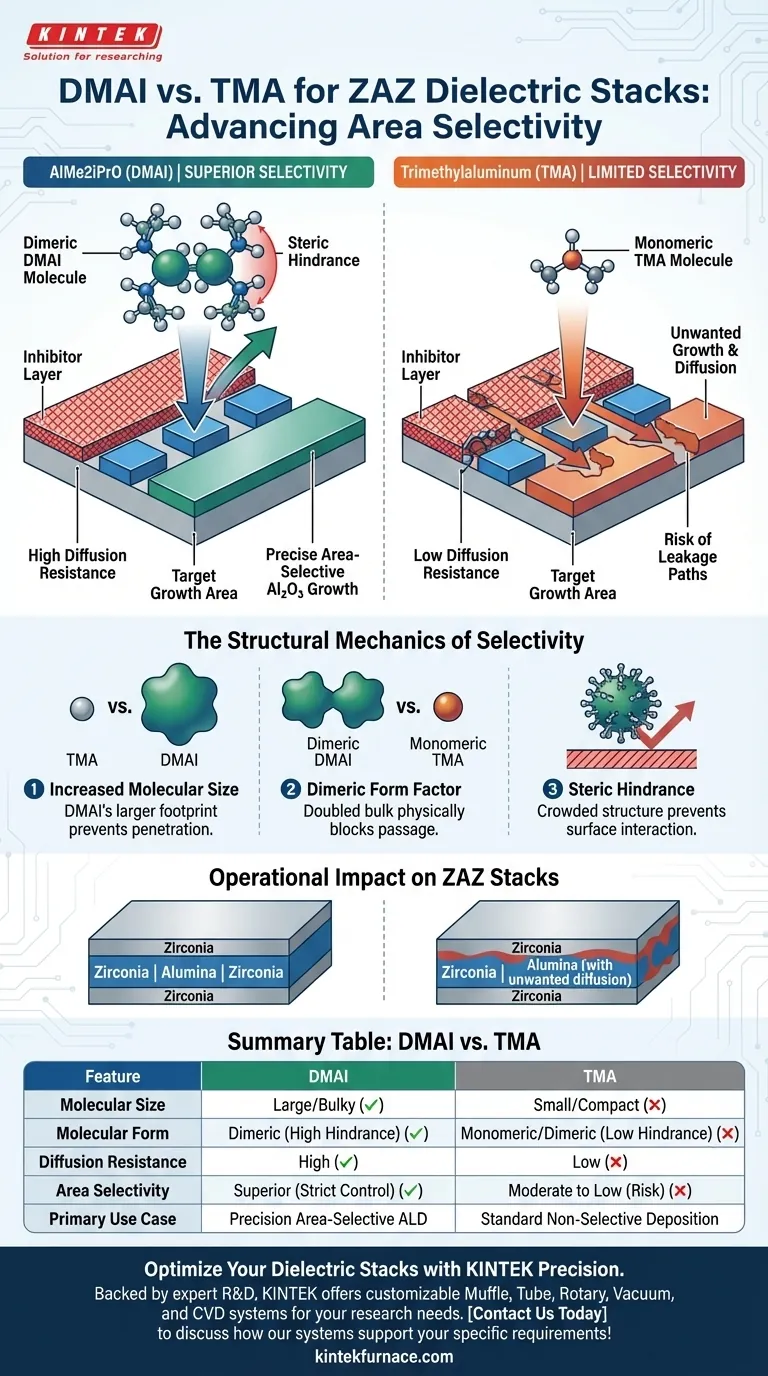

Die strukturellen Mechanismen der Selektivität

Um zu verstehen, warum DMAI bei der selektiven Atomlagenabscheidung (ALD) TMA übertrifft, muss man die molekulare Architektur der Precursor betrachten.

Erhöhte Molekülgröße

TMA ist ein relativ kleines Molekül. Dies macht es zwar reaktiv, erlaubt ihm aber auch, chemische Inhibitoren zu durchdringen oder an ihnen vorbeizugleiten, die dazu bestimmt sind, bestimmte Bereiche des Substrats zu maskieren.

DMAI besitzt einen deutlich größeren molekularen Fußabdruck. Diese erhöhte physische Größe ist die erste Verteidigungslinie gegen unerwünschte Diffusion.

Die dimere Form

Über sein Basis-Molekulargewicht hinaus neigt DMAI dazu, in einer dimeren Form vorzuliegen.

Das bedeutet, dass sich Moleküle paarweise assoziieren, wodurch die Größe der aktiven Einheit während wichtiger Transportphasen effektiv verdoppelt wird. Diese sperrige Struktur macht es dem Precursor physikalisch schwer, die kleinen potenziellen Lücken in einer Inhibitorschicht zu durchdringen.

Nutzung sterischer Hinderung

Die Ligandenstruktur von DMAI führt zu sterischer Hinderung.

Einfach ausgedrückt schafft die Anordnung der Atome in DMAI eine räumlich dichte Umgebung. Diese "Sperrigkeit" verhindert, dass das Molekül mit Oberflächen interagiert oder sich auf ihnen adsorbiert, die mit Inhibitoren behandelt wurden, und stellt sicher, dass die Reaktion nur auf den freiliegenden, gezielten Oberflächen stattfindet.

Betriebliche Auswirkungen auf Dielektrikum-Stacks

Bei der Vorbereitung von Zirkonoxid-Aluminiumoxid-Zirkonoxid (ZAZ)-Stacks ist die Integrität der Schichten von größter Bedeutung.

Diffusionsbeständigkeit

Der primäre betriebliche Vorteil von DMAI ist seine Diffusionsbeständigkeit.

Aufgrund der oben genannten strukturellen Faktoren kann DMAI nicht leicht in geschützte Bereiche diffundieren. TMA hingegen neigt dazu, in diese geschützten Zonen zu diffundieren, was die Definition des Dielektrikum-Stacks beeinträchtigt.

Verbesserte Flächenselektivität

Das direkte Ergebnis dieser Beständigkeit ist eine deutlich verbesserte Flächenselektivität.

Durch die Verwendung von DMAI stellen Sie sicher, dass das Al2O3-Wachstum streng auf die gewünschten Bereiche beschränkt ist. Diese Präzision ist entscheidend für die Aufrechterhaltung der Leistungseigenschaften des ZAZ-Stacks, ohne Leckpfade oder parasitäre Kapazitäten in den inhibierten Bereichen einzuführen.

Verständnis der Kompromisse

Während DMAI klare Vorteile für die Selektivität bietet, ist es wichtig, den Kontext dieser Wahl im Verhältnis zu TMA zu verstehen.

Die Einschränkung von TMA

TMA ist aufgrund seiner hohen Reaktivität und seines gut verstandenen Verhaltens oft die Standardwahl für die Aluminiumabscheidung. Seine geringe Größe wird jedoch bei flächenselektiven Prozessen zu einem Nachteil.

Wenn Ihr Prozess stark auf Inhibitoren zur Blockierung des Wachstums angewiesen ist, birgt TMA ein hohes Fehlerrisiko, da es die Inhibitorbarriere umgehen kann. DMAI ist besonders vorteilhaft, wenn der Erfolg des Geräts von der Integrität der Inhibierung abhängt und nicht nur von der Wachstumsrate des Films.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Precursors hängt von den spezifischen Einschränkungen Ihres ZAZ-Stack-Fertigungsprozesses ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Selektivität liegt: Wählen Sie DMAI. Seine sperrige, dimere Struktur bietet die notwendige sterische Hinderung, um das Wachstum in inhibierten Bereichen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Standard-Nicht-Selektivem Wachstum liegt: TMA bleibt eine praktikable Option, aber seien Sie sich bewusst, dass ihm die geometrische Sperrigkeit fehlt, die erforderlich ist, um komplexe Inhibitionsmuster zu respektieren.

DMAI wandelt die physikalischen Einschränkungen des Moleküls in einen Prozessvorteil um und macht molekulare Sperrigkeit zu präziser räumlicher Kontrolle.

Zusammenfassungstabelle:

| Merkmal | AlMe2iPrO (DMAI) | Trimethylaluminium (TMA) |

|---|---|---|

| Molekülgröße | Groß / Sperrig | Klein / Kompakt |

| Molekulare Form | Dimer (höhere sterische Hinderung) | Monomer/Dimer (geringere Hinderung) |

| Diffusionsbeständigkeit | Hoch (widersteht Eindringen von Inhibitoren) | Gering (anfällig für Diffusion) |

| Flächenselektivität | Überlegen (strenge Wachstumskontrolle) | Mittel bis gering (Risiko unerwünschten Wachstums) |

| Hauptanwendungsfall | Präzisions-Flächenselektive ALD | Standard-Nicht-Selektive Abscheidung |

Optimieren Sie Ihre Dielektrikum-Stacks mit KINTEK Precision

Die Wahl des richtigen Precursors wie DMAI ist entscheidend für die Präzision, die bei der fortschrittlichen ZAZ-Stack-Fertigung erforderlich ist. Bei KINTEK verstehen wir, dass Hochleistungsmaterialien Hochleistungsgeräte erfordern.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine breite Palette von Laborlösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme. Alle unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihren einzigartigen Forschungs- und Produktionsanforderungen gerecht zu werden und sicherzustellen, dass Ihre ALD-Prozesse maximale Selektivität und Effizienz erzielen.

Bereit, Ihre Materialwissenschaft zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere anpassbaren Systeme Ihre spezifischen Laboranforderungen unterstützen können!

Visuelle Anleitung

Referenzen

- Moo‐Yong Rhee, Il‐Kwon Oh. Area‐Selective Atomic Layer Deposition on Homogeneous Substrate for Next‐Generation Electronic Devices. DOI: 10.1002/advs.202414483

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Ultra-Hochvakuum-Flansch Luftfahrt Stecker Glas gesintert luftdicht Rundsteckverbinder für KF ISO CF

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wofür wird ein Ofen im Labor verwendet? Erschließen Sie präzise Hochtemperaturkontrolle für Materialtransformationen

- Welche Rolle spielt ein Labor-Umlufttrockenschrank bei der Nachbehandlung von Verbundmembranen? Beherrschen Sie die Stabilität

- Was sind die materiellen und strukturellen Anforderungen an Heizwände? Optimieren Sie Ihren extern beheizten Retortenofen

- Warum ist ein industrieller Trockenschrank für Borcarbid-Mischschlämme notwendig? Sicherstellung der Beschichtungsintegrität & Präzision

- Welche Rolle spielt Natriumchlorid (NaCl) als thermischer Puffer? Optimierung der Si/Mg2SiO4-Kompositsynthese

- Was ist die Graphitofen-Technik? Ein Leitfaden zur Ultra-Spurenmetallanalyse

- Warum ist die Genauigkeit der Temperaturregelung für die Superlegierung K439B entscheidend? Beherrschung der 1160°C Lösungsglühbehandlung

- Was ist der Zweck der Hochtemperaturkalzinierung von Diatomeenerde? Steigerung der Reaktivität für die Geopolymerherstellung