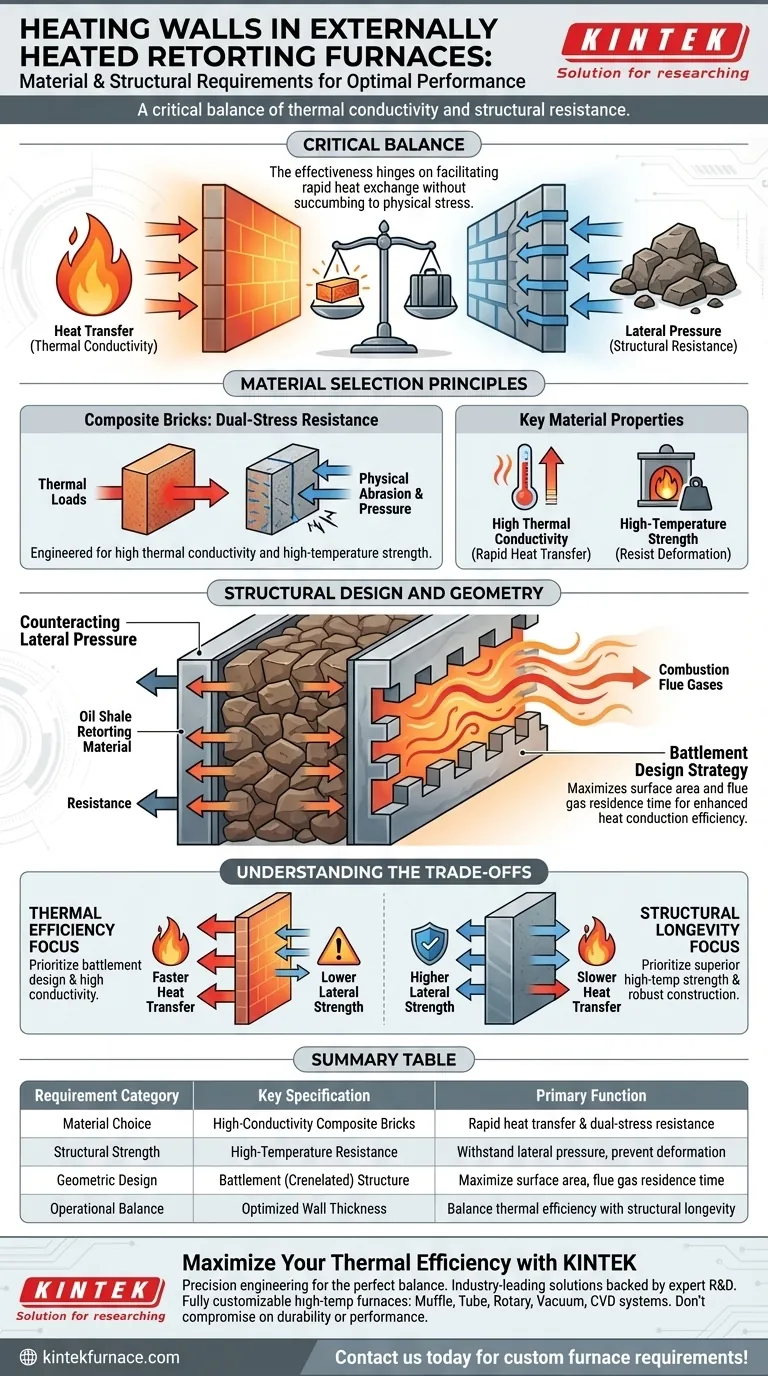

Heizwände in extern beheizten Retortenöfen zeichnen sich durch ein kritisches Gleichgewicht zwischen Wärmeleitfähigkeit und strukturellem Widerstand aus. Materiell werden diese Wände typischerweise aus Verbundsteinen konstruiert, die eine hohe Wärmeleitfähigkeit aufweisen, um Wärme effizient zu übertragen und gleichzeitig eine hohe Festigkeit bei hohen Temperaturen zu gewährleisten. Strukturell sind sie so konzipiert, dass sie dem erheblichen Seitendruck der internen Retortenmaterialien standhalten, und weisen oft eine Zinnen-Geometrie auf, um den Kontakt mit den Verbrennungsabgasen zu maximieren.

Die Effektivität eines Retortenofens hängt von der Fähigkeit der Heizwand ab, einen schnellen Wärmeaustausch zu ermöglichen, ohne physikalischen Belastungen nachzugeben. Die Integration leitfähiger Verbundwerkstoffe mit einem oberflächenmaximierenden Zinnendesign stellt sicher, dass der Ölschiefer ausreichend Reaktionswärme erhält, während die Struktur stabil bleibt.

Prinzipien der Materialauswahl

Die Notwendigkeit von Verbundwerkstoffen

Die primäre Materialanforderung für diese Heizwände ist die Verwendung spezieller Verbundsteine. Im Gegensatz zu Standard-Schamottesteinen sind diese Verbundwerkstoffe so konstruiert, dass sie doppelte Belastungen bewältigen: thermische Lasten und physikalische Abnutzung.

Priorisierung der Wärmeleitfähigkeit

Hohe Wärmeleitfähigkeit ist nicht verhandelbar. Die Wand fungiert als Schnittstelle zwischen der Verbrennungswärme und dem Rohmaterial; daher muss das Material die Wärme schnell durchlassen, um sicherzustellen, dass der Ölschiefer effizient die Reaktionstemperaturen erreicht.

Hochtemperaturfestigkeit

Das Material muss bei erhöhten Temperaturen eine außergewöhnliche Festigkeit aufweisen. Da der Ofen unter kontinuierlicher hoher Hitze betrieben wird, müssen die Steine Verformungen oder Versagen widerstehen und gleichzeitig die Ofenstruktur tragen.

Strukturelles Design und Geometrie

Gegenwirkung von Seitendruck

Strukturell müssen die Wände robust genug sein, um die physikalische Last des verarbeiteten Materials aufzunehmen. Im Retortenbereich übt der Ölschiefer einen erheblichen Seitendruck (nach außen) aus, dem die Wand widerstehen muss, um ein Kollabieren oder Ausbeulen zu verhindern.

Die Zinnendesign-Strategie

Zur Steigerung der Effizienz integrieren diese Wände oft ein Zinnen-Design (gekerbt). Diese geometrische Struktur ist nicht nur ästhetisch; sie dient einem spezifischen funktionellen Zweck in der Thermodynamik.

Maximierung der Wärmeübertragung

Das Zinnendesign vergrößert die Oberfläche, die für den Kontakt mit dem Verbrennungsabgas zur Verfügung steht, erheblich. Durch die Schaffung eines komplexeren Weges verlängert es die Verweilzeit des Gases an der Wand und stärkt dadurch die Effizienz der Wärmeleitung.

Verständnis der Kompromisse

Thermische Effizienz vs. Strukturelle Masse

Eine häufige Herausforderung im Design ist die Balance der Wandstärke. Während eine dünnere Wand Wärme schneller übertragen kann, kann sie Schwierigkeiten haben, dem Seitendruck des Schiefers standzuhalten.

Materialkomplexität

Die Verwendung hochwertiger Verbundsteine verbessert die Leistung, erhöht aber die Komplexität bei Wartung und Konstruktion. Die spezielle Natur des Zinnendesigns erfordert auch eine präzise Installation, um eine gleichmäßige Wärmeverteilung und strukturelle Integrität zu gewährleisten.

Die richtige Wahl für Ihre Ziele treffen

Bei der Festlegung von Anforderungen für Heizwände bestimmt Ihr Fokus Ihre Designpriorität.

- Wenn Ihr Hauptaugenmerk auf thermischer Effizienz liegt: Priorisieren Sie das Zinnendesign, um die Verweilzeit des Abgases zu maximieren, und wählen Sie Verbundwerkstoffe mit der höchstmöglichen Wärmeleitfähigkeitsbewertung.

- Wenn Ihr Hauptaugenmerk auf struktureller Langlebigkeit liegt: Stellen Sie sicher, dass die Verbundsteine über überlegene Hochtemperaturfestigkeitsspezifikationen verfügen, um dem langfristigen Seitendruck der Ölschieferlast standzuhalten.

Der Erfolg liegt in der Auswahl eines Wandsystems, das Wärme aggressiv überträgt, ohne seine Fähigkeit, die schwere Materiallast aufzunehmen, zu beeinträchtigen.

Zusammenfassungstabelle:

| Anforderungskategorie | Schlüsselspezifikation | Hauptfunktion |

|---|---|---|

| Materialwahl | Hochleitfähige Verbundsteine | Schnelle Wärmeübertragung und Widerstand gegen doppelte Belastungen |

| Strukturelle Festigkeit | Hochtemperaturfestigkeit | Widerstand gegen Seitendruck und Verhinderung von Verformungen |

| Geometrisches Design | Zinnen- (gekerbte) Struktur | Maximierung der Oberfläche und der Verweilzeit des Abgases |

| Betriebliches Gleichgewicht | Optimierte Wandstärke | Balance zwischen thermischer Effizienz und struktureller Langlebigkeit |

Maximieren Sie Ihre thermische Effizienz mit KINTEK

Das Erreichen des perfekten Gleichgewichts zwischen struktureller Integrität und schneller Wärmeübertragung erfordert Präzisionstechnik. KINTEK bietet branchenführende Lösungen, die durch erstklassige F&E und Fertigung gestützt werden, um Ihre anspruchsvollsten thermischen Verarbeitungsanforderungen zu erfüllen.

Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperaturöfen sind vollständig an Ihre einzigartigen Material- und Strukturanforderungen anpassbar. Gehen Sie keine Kompromisse bei Haltbarkeit oder Leistung ein – arbeiten Sie mit KINTEK zusammen, um Ihre Labor- oder Industrieanlagen zu optimieren.

Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum wird ein Trockenschrank mit konstanter Temperatur bei 120°C für 16 Stunden für NiCuCe-Katalysatoren verwendet? Optimierung der Website-Dispersion

- Wie wird eine CCD-Kamera zur Verformung von Eisenerzpellets eingesetzt? Beherrschen Sie berührungslose Dehnungsmessung bei hohen Temperaturen

- Welche Auswirkungen hat die Verwendung eines Vakuumtrockenschranks auf CDI-Elektroden? Optimierung von Stabilität und Leitfähigkeit

- Welche Rolle spielen Hochpräzisionsöfen bei der Wärmebehandlung von Inconel 718? Master Microstructural Engineering

- Was ist der Zweck der Argon-Einblasung von unten? Verbesserung der Sicherheit und Reinigungseffizienz von Lithium-Ionen-Batterien

- Warum wird ein präzisions temperatur gesteuerter Härteofen für PIP benötigt? Gewährleistung der Integrität bei der Materialvernetzung

- Was sind fortschrittliche Materialien und Verbundwerkstoffe? Erschließen Sie überlegene Leistung für Ihre Innovationen

- Warum ist präzises Vorheizen in einem Industrieofen für RAP notwendig? Gewährleistung einer genauen Charakterisierung und Wiederverwertung