Die entscheidende Rolle eines Vakuumtrockenschranks liegt in seiner Fähigkeit, die strukturelle und elektrische Integrität von CDI-Elektroden zu finalisieren. Durch die kontrollierte Erhitzung beschichteter Platten (typischerweise 80°C) in einer Niederdruckumgebung über längere Zeiträume stellt der Prozess die absolute Entfernung von Lösungsmitteln aus der aktiven Aufschlämmung sicher. Dies schafft die robuste Grundlage, die für die Elektrode erforderlich ist, um den Belastungen des elektrochemischen Zyklus standzuhalten.

Der Hauptwert der Vakuumtrocknung liegt nicht nur in der Feuchtigkeitsentfernung, sondern in der Verdichtung der Elektrodenmatrix. Sie verhindert die Delamination der aktiven Schicht und gewährleistet einen geringen elektrischen Widerstand, was sich direkt auf die Lebensdauer und Effizienz des CDI-Systems auswirkt.

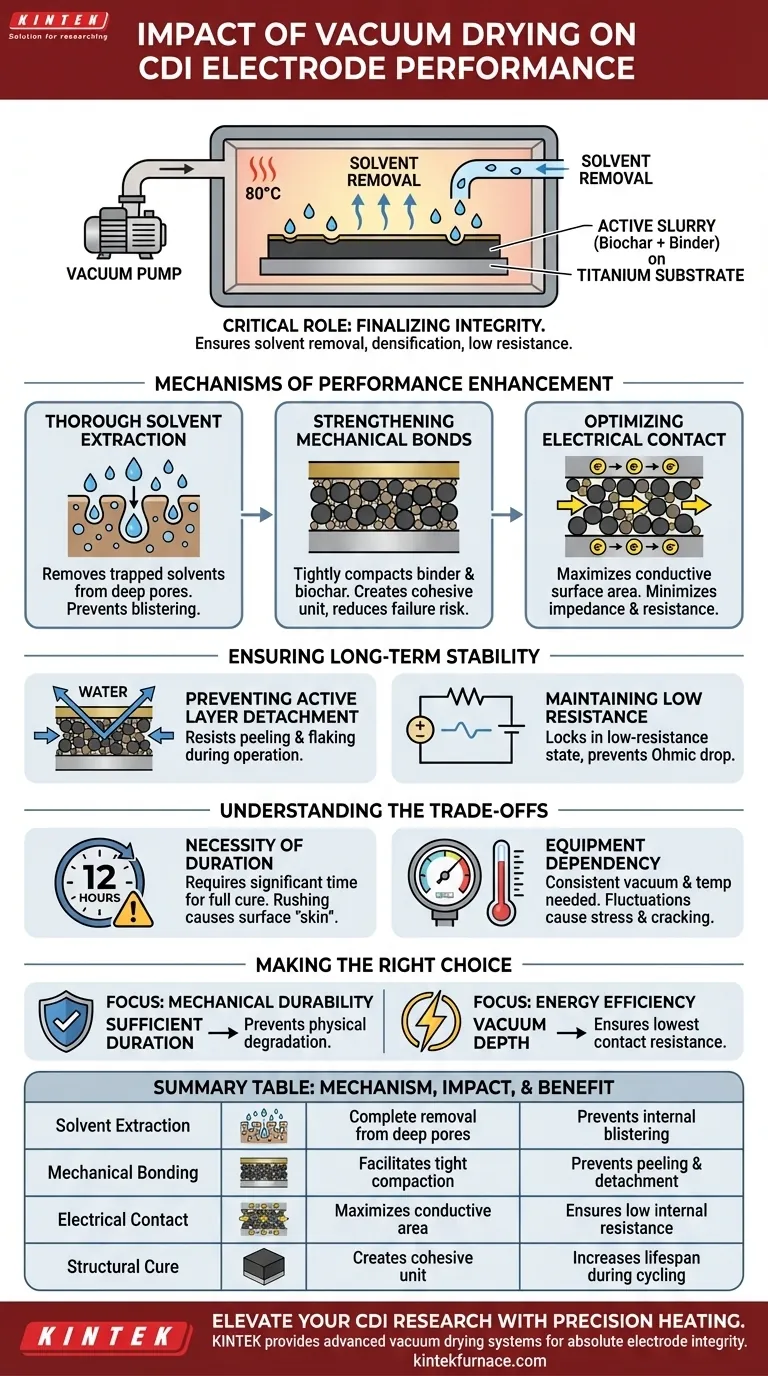

Mechanismen der Leistungssteigerung

Gründliche Lösungsmittelextraktion

Die grundlegende Funktion des Vakuumofens besteht darin, flüssige Komponenten aus der Elektrodenaufschlämmung zu entfernen.

Die Standard-Lufttrocknung hinterlässt oft mikroskopische Lösungsmitteltaschen, die tief in der porösen Struktur eingeschlossen sind. Die Niederdruckumgebung eines Vakuumofens senkt den Siedepunkt dieser Lösungsmittel und stellt sicher, dass sie auch aus tiefen Poren vollständig evakuiert werden.

Stärkung mechanischer Bindungen

Damit eine CDI-Elektrode funktioniert, muss das aktive Material (wie z. B. Biokohle) fest am Stromkollektor (Titansubstrat) haften.

Die Vakuumtrocknung erleichtert eine straffe Verdichtung des Bindemittels, der Biokohlepartikel und des Substrats. Dies schafft eine kohäsive Einheit und keine lose Beschichtung, was das Risiko eines mechanischen Versagens erheblich reduziert.

Optimierung des elektrischen Kontakts

Die elektrische Leistung hängt von der Qualität der Kontaktpunkte zwischen den Biokohlepartikeln und dem Titanstromkollektor ab.

Restlösungsmittel wirken als Isolatoren und behindern den Elektronenfluss. Durch die vollständige Entfernung dieser Lösungsmittel maximiert die Vakuumtrocknung den leitfähigen Oberflächenkontakt und stellt sicher, dass die Elektrode mit minimaler Impedanz arbeitet.

Gewährleistung langfristiger Stabilität

Verhinderung der Ablösung der aktiven Schicht

Eine der häufigsten Fehlerarten bei CDI-Elektroden ist das "Abblättern", bei dem sich das aktive Material vom Substrat trennt.

Der rigorose Trocknungsprozess schafft eine robuste Bindung, die den mechanischen Belastungen durch Wasserfluss und Ionenadsorption standhält. Dies verhindert, dass die aktive Schicht während des Betriebs abblättert und erhält die physikalische Struktur der Elektrode im Laufe der Zeit.

Aufrechterhaltung eines geringen Widerstands

Eine Elektrode, die Lösungsmittel zurückhält oder keinen richtigen Partikel-zu-Substrat-Kontakt aufweist, zeigt einen höheren Innenwiderstand.

Die Vakuumtrocknung fixiert einen Zustand mit geringem Widerstand, bevor die Elektrode überhaupt mit Wasser in Berührung kommt. Dies verhindert die allmähliche Erhöhung des Widerstands (ohmscher Abfall), die die Systemleistung bei wiederholten Lade- und Entladezyklen typischerweise verschlechtert.

Verständnis der Kompromisse

Die Notwendigkeit der Dauer

Der beschriebene Prozess erfordert einen erheblichen Zeitaufwand, z. B. 12 Stunden bei konstanter Temperatur.

Das Überstürzen dieses Schritts zur Einsparung von Herstellungszeit ist eine falsche Sparmaßnahme. Eine unzureichende Trocknungszeit führt zur Bildung einer "Haut" auf der Oberfläche, während Lösungsmittel eingeschlossen bleiben, was bei Anlegen einer Spannung zu Blasenbildung oder Rissen führen kann.

Abhängigkeit von der Ausrüstung

Diese Methode beruht auf der Aufrechterhaltung eines konstanten Vakuums und einer konstanten Temperatur (80°C).

Schwankungen des Drucks oder der Temperatur können zu ungleichmäßigen Trocknungsgradienten führen. Dies kann innere Spannungen in der Elektrodenbeschichtung verursachen, die sogar vor der Inbetriebnahme der Elektrode zu Verzug oder Mikrorissen führen können.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer CDI-Elektroden zu maximieren, berücksichtigen Sie diese Prioritäten bei der Festlegung Ihrer Trocknungsparameter:

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Stellen Sie sicher, dass die Trocknungsdauer ausreichend ist (z. B. 12 Stunden), um das Bindemittel vollständig auszuhärten und physikalische Degradation wie Abblättern zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Priorisieren Sie die Vakuumtiefe, um alle isolierenden Lösungsmittel zu entfernen, was den niedrigstmöglichen Kontaktwiderstand zwischen Biokohle und Titan gewährleistet.

Indem Sie die Vakuumtrocknungsphase als kritischen Fertigungsschritt und nicht als einfachen Trocknungsschritt behandeln, stellen Sie die grundlegende Stabilität sicher, die für ein Hochleistungs-CDI-System erforderlich ist.

Zusammenfassungstabelle:

| Mechanismus | Auswirkungen auf die Elektrodenleistung | Langfristiger Nutzen |

|---|---|---|

| Lösungsmittelextraktion | Vollständige Entfernung von Lösungsmitteln aus tiefen Poren | Verhindert innere Blasenbildung und Rissbildung |

| Mechanische Bindung | Ermöglicht eine straffe Verdichtung von Bindemittel und Biokohle | Verhindert Abblättern und Ablösung der aktiven Schicht |

| Elektrischer Kontakt | Maximiert den leitfähigen Oberflächenkontakt | Gewährleistet geringen Innenwiderstand und hohe Effizienz |

| Strukturelle Aushärtung | Schafft eine kohäsive Einheit auf dem Titansubstrat | Erhöht die Lebensdauer während des elektrochemischen Zyklus |

Verbessern Sie Ihre CDI-Forschung mit Präzisionsheizung

Hochleistungs-Kapazitive Deionisation (CDI) beginnt mit einer sorgfältigen Elektrodenvorbereitung. KINTEK bietet die fortschrittlichen Vakuumtrocknungssysteme, die notwendig sind, um die absolute strukturelle Integrität und elektrische Leitfähigkeit Ihrer Materialien zu gewährleisten.

Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle anpassbar für Ihre einzigartigen Laboranforderungen. Unsere Vakuumöfen liefern die konsistente Temperaturkontrolle und Niederdruckstabilität, die erforderlich sind, um Delamination zu verhindern und die Impedanz Ihrer Elektrodenmatrizen zu minimieren.

Bereit, Ihre elektrochemischen Systeme zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Trocknungslösung zu finden und zu sehen, wie unsere Expertise Ihre Forschungsergebnisse beschleunigen kann.

Visuelle Anleitung

Referenzen

- Geming Wang, Qirui Wu. Exploring a Porous Biochar-Based Capacitive Deionization Device for Phosphogypsum Wastewater Treatment in Undergraduate Experimental Teaching: Understanding, Development, and Practice. DOI: 10.1021/acsomega.5c05966

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Wie beeinflusst die Kalzinierungstemperatur das Kornwachstum von CuO? Optimierung der Morphologie und Kristallinität von nanoporösen Filmen

- Was ist die chemische Gasphasentransporttechnik? Ein Leitfaden zum Wachstum hochreiner Kristalle

- Warum wird während des Biokohle-Pyrolyseprozesses industrieller Stickstoffstrom eingeleitet? Sicherheit und Qualität gewährleisten

- Welche Rolle spielt ein industrieller kastenförmiger Widerstandsofen bei der Phosphorkonvertierung? Materialherstellung.

- Welche Rolle spielen industrielle Trockenöfen mit Lüftersystemen bei der konvektiven Heißlufttrocknung von Fruchtmaterialien? Qualität steigern & Nährstoffe erhalten

- Welche Rolle spielt die Ausrüstung für den Fluorierungsprozess bei der Vorbehandlung von LiF-BeF2-Salzen? Sicherstellung von hochreinen Substraten

- Welche Designüberlegungen sind bei kundenspezifischen Vakuumkammern wichtig? Optimieren für Leistung, Kosten und Anwendungsanforderungen

- Welche Rolle spielt die Vakuumdruckimprägnierungsanlage bei der Fe3O4-Synthese? Master Magnetic Wood Fiber Engineering