Industrieller Stickstoff fungiert als kritische Isolationsbarriere während des gesamten Biokohle-Produktionsprozesses. Sein Hauptzweck ist es, die normale atmosphärische Luft im Ofen zu verdrängen und eine sauerstofffreie Umgebung zu schaffen, die verhindert, dass das Rohmaterial entzündet und zu Asche verbrennt.

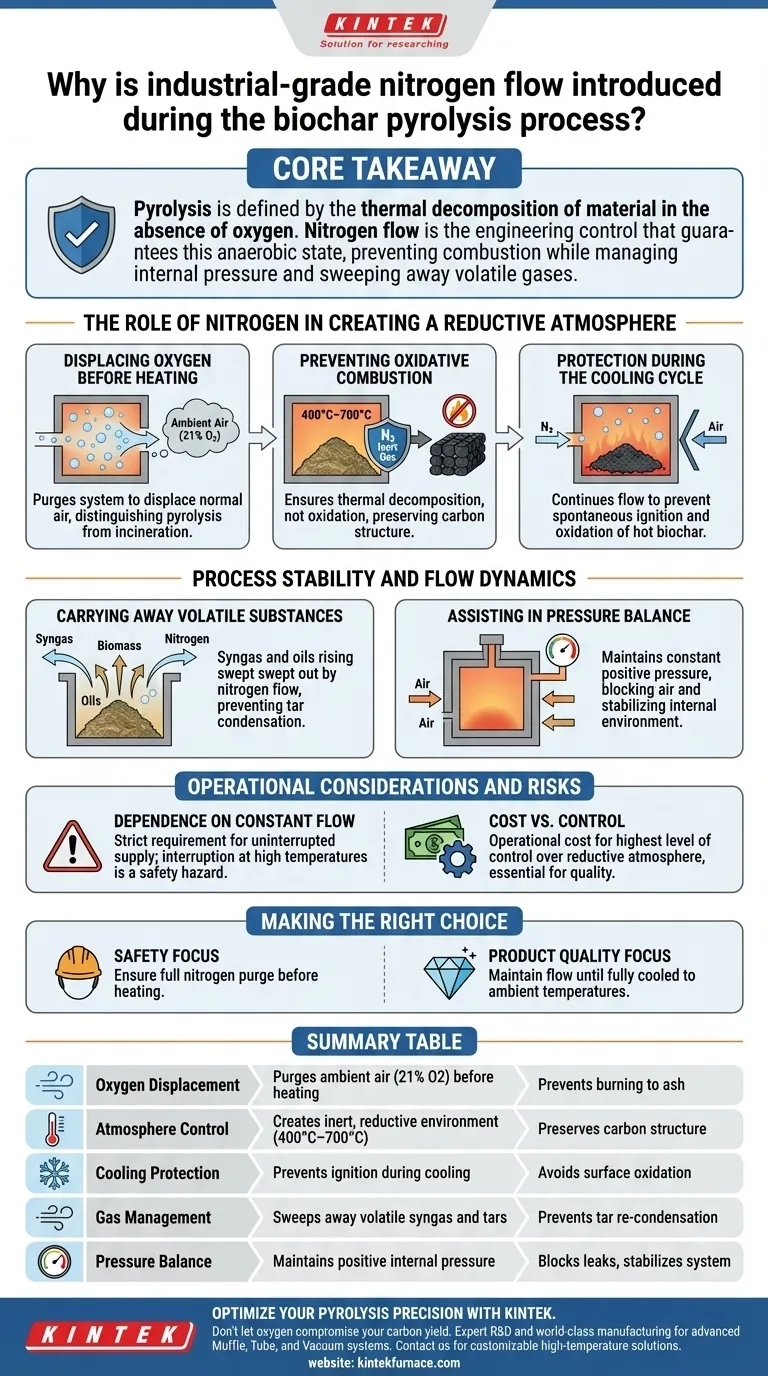

Kernbotschaft Pyrolyse ist definiert durch die thermische Zersetzung von Material in Abwesenheit von Sauerstoff. Der Stickstoffstrom ist die technische Steuerung, die diesen anaeroben Zustand garantiert, Verbrennung verhindert und gleichzeitig den Innendruck regelt und flüchtige Gase wegführt.

Die Rolle von Stickstoff bei der Schaffung einer reduktiven Atmosphäre

Sauerstoffverdrängung vor dem Erhitzen

Bevor die Heizelemente überhaupt eingeschaltet werden, wird Stickstoff in den Ofen gepumpt, um das System zu spülen.

Dieser anfängliche Spülvorgang verdrängt die Umgebungsluft, die etwa 21 % Sauerstoff enthält. Die Entfernung dieses Sauerstoffs ist der grundlegende Schritt, der die Pyrolyse von einfacher Verbrennung unterscheidet.

Verhinderung oxidativer Verbrennung

Wenn Biomasse in Pyrolysetemperaturen (oft 400 °C–700 °C) in Gegenwart von Sauerstoff erhitzt wird, verbrennt sie.

Stickstoff dient als inertes Schutzgas und stellt sicher, dass das Material einer thermischen Zersetzung und keiner Oxidation unterliegt. Dies bewahrt die Kohlenstoffstruktur der Biomasse und führt zu fester Biokohle anstelle von weißer Asche.

Schutz während des Kühlzyklus

Die Notwendigkeit von Stickstoff reicht über die aktive Heizphase hinaus.

Der Stickstoffstrom muss während des Kühlzyklus fortgesetzt werden, um die neu gebildete heiße Biokohle zu schützen. Wenn Luft in die Kammer gelangt, während die Biokohle noch heiß ist, kann sich das Material spontan entzünden oder oxidieren, was die Qualität des Endprodukts beeinträchtigt.

Prozessstabilität und Strömungsdynamik

Abtransport flüchtiger Stoffe

Wenn Biomasse erhitzt wird, setzt sie eine erhebliche Menge an flüchtigen Gasen (Synthesegas) und Ölen frei.

Der kontinuierliche Stickstoffstrom hilft, diese freigesetzten Stoffe aus der Reaktionszone zu fegen. Dies verhindert die Rekondensation von Teeren auf der Biokohle und hält die Reaktionswege frei.

Unterstützung des Druckausgleichs

Pyrolyse-Reaktoren sind geschlossene Systeme, die bei der Gaserzeugung schnellen Druckänderungen unterliegen können.

Die geregelte Zufuhr von Stickstoff hilft, einen konstanten, positiven Druckausgleich im Ofen aufrechtzuerhalten. Dies verhindert das Eindringen von Außenluft und stabilisiert die innere Umgebung gegen gefährliche Druckspitzen.

Betriebliche Überlegungen und Risiken

Abhängigkeit von konstantem Fluss

Der Hauptkompromiss bei der Verwendung von Stickstoff ist die strikte Anforderung einer unterbrechungsfreien Versorgung.

Da Stickstoff die einzige Barriere gegen Feuer ist, kann jede Unterbrechung des Flusses bei hohen Temperaturen sofortige Sicherheitsrisiken mit sich bringen. Die Betreiber müssen sicherstellen, dass während der gesamten Heiz- und Kühlzeit eine konstante Quelle für industriellen Stickstoff zur Verfügung steht.

Kosten vs. Kontrolle

Die Verwendung von industriellem Stickstoff verursacht Betriebskosten im Vergleich zu Systemen, die selbst erzeugte Gase verwenden könnten.

Diese Kosten sind jedoch der Preis für Präzision; sie bieten das höchste Maß an Kontrolle über die reduktive Atmosphäre, was für die Herstellung standardisierter, hochwertiger Biokohle unerlässlich ist.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit von Stickstoff in Ihrem Pyrolysesystem zu maximieren, konzentrieren Sie sich auf den Zeitpunkt und die Konsistenz des Flusses.

- Wenn Ihr Hauptaugenmerk auf Sicherheit liegt: Stellen Sie sicher, dass der Ofen vollständig mit Stickstoff gespült wird, um die gesamte Luft zu verdrängen, bevor die Temperatur zu steigen beginnt.

- Wenn Ihr Hauptaugenmerk auf Produktqualität liegt: Halten Sie den Stickstofffluss aufrecht, bis die Biokohle vollständig auf Umgebungstemperatur abgekühlt ist, um Oberflächenoxidation zu verhindern.

Stickstoff ist nicht nur ein Hilfsmittel; er ist die entscheidende Variable, die eine sichere und effektive Pyrolyse ermöglicht.

Zusammenfassungstabelle:

| Funktion von Stickstoff | Zweck im Pyrolyseprozess | Auswirkung auf die Biokohlequalität |

|---|---|---|

| Sauerstoffverdrängung | Spült Umgebungsluft (21 % O2) vor Heizbeginn | Verhindert, dass Biomasse zu Asche verbrennt |

| Atmosphärenkontrolle | Schafft eine inerte, reduktive Umgebung (400 °C–700 °C) | Bewahrt die Kohlenstoffstruktur und Integrität |

| Kühlschutz | Verhindert spontane Entzündung während des Kühlzyklus | Vermeidet Oberflächenoxidation heißer Biokohle |

| Gasmanagement | Fegt flüchtiges Synthesegas und kondensierbare Teere weg | Verhindert Teerkondensation auf Produkten |

| Druckausgleich | Aufrechterhaltung eines positiven Innendrucks im Ofen | Blockiert Lecks von Außenluft und stabilisiert das System |

Optimieren Sie Ihre Pyrolysepräzision mit KINTEK

Lassen Sie nicht zu, dass Sauerstoff Ihre Kohlenstoffausbeute beeinträchtigt. Bei KINTEK verstehen wir, dass der Unterschied zwischen hochwertiger Biokohle und Abfallasche in der präzisen Atmosphärenkontrolle liegt. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir fortschrittliche Muffel-, Rohr- und Vakuumöfen, die speziell für die Bewältigung strenger Stickstoffflussanforderungen entwickelt wurden. Ob Sie einen Standard-Laborofen oder eine anpassbare Hochtemperatur-Lösung benötigen, unsere Ausrüstung gewährleistet die anaerobe Stabilität, die Ihre Forschung und Produktion erfordert.

Bereit, Ihre Materialverarbeitung zu verbessern? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten über den perfekten Ofen für Ihre einzigartigen Pyrolysebedürfnisse zu beraten.

Visuelle Anleitung

Referenzen

- João Arthur Antonângelo, Hailin Zhang. Fertilizer potential of biochar and ryegrass productivity in metal-contaminated soil. DOI: 10.3389/fpls.2024.1475939

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Vorteile der Verwendung von KOH als chemischem Aktivator? Erhöhung der Oberfläche und Porosität von Biomassekohlenstoff

- Was ist der Zweck des schnellen Abschreckens? Erfassen Sie präzise Hochdruckdaten sofort

- Was ist die Bedeutung des Vorheizens von UHPC-Formen? Gewährleisten Sie Sicherheit und Langlebigkeit mit Hochtemperaturöfen

- Was ist die Funktion eines Hochdruck-Hydrothermalreaktors bei der Synthese von Graphen-Aerogelen? Schlüssel zu 3D-Kohlenstoffgerüsten

- Wie beeinflusst der Flash Heating (FH)-Prozess das Wachstum von REBCO-Filmen? Beherrschen Sie die Anforderungen an schnelle thermische Rampen

- Wie stellt der Trocknungsprozess im Labortrockenschrank die Qualität von bimetallischen Katalysatoren sicher? Beherrschung der Porenstabilität & Dispersion

- Was ist die Funktion eines Labortrockenschranks bei der Verarbeitung von Futterpalmen- und Agavenbiomasse? Optimieren Sie die Stabilisierung noch heute

- Was sind die Hauptvorteile der Pulvermetallurgie für Ti- und TiZr-Legierungen? Ultimative strukturelle Präzision erreichen