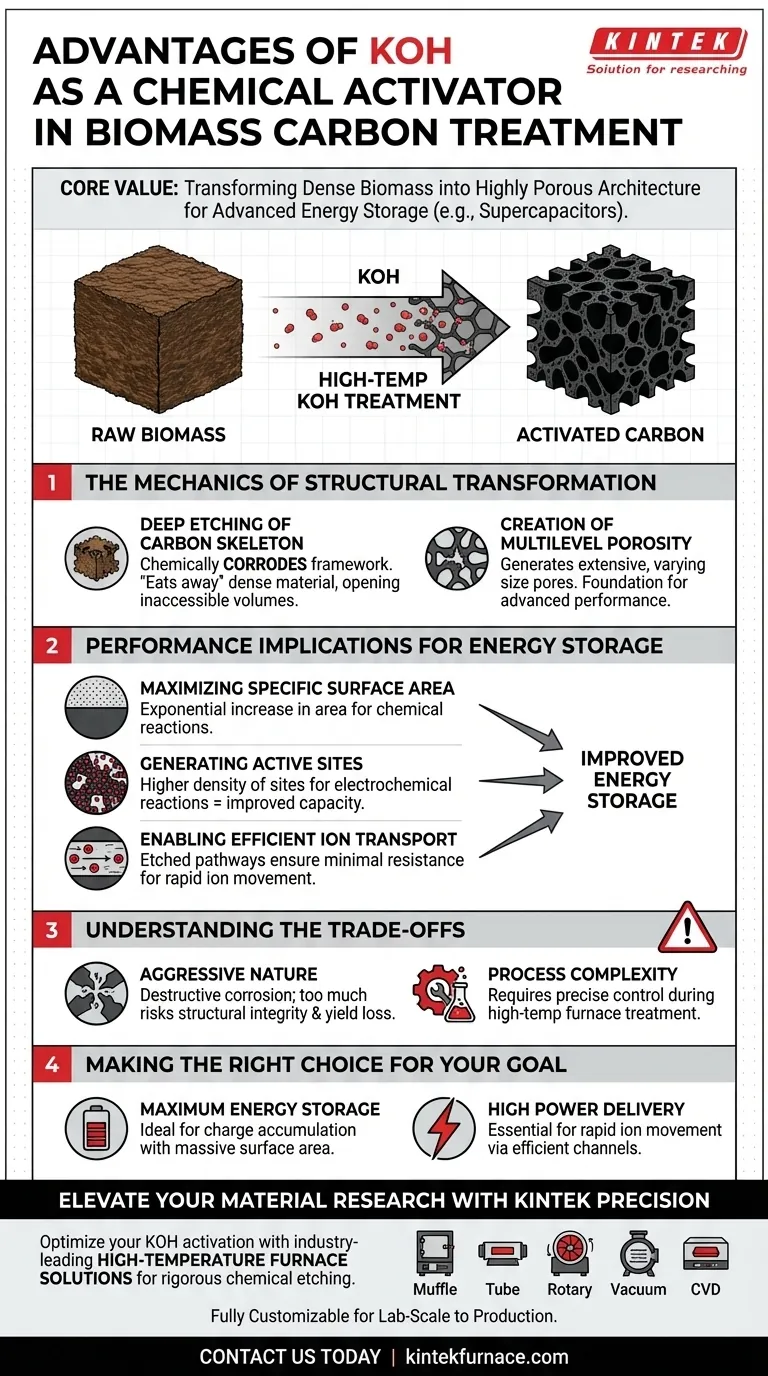

Kaliumhydroxid (KOH) fungiert als starkes chemisches Ätzmittel während der Hochtemperaturbehandlung von Biomasse und verändert die physikalische Struktur des Materials grundlegend. Durch aktives Korrodieren des Kohlenstoffgerüsts erzeugt KOH ein komplexes, mehrstufiges Porennetzwerk, das die Oberfläche und Reaktivität des Materials erheblich vergrößert.

Der Kernwert der KOH-Aktivierung liegt in ihrer Fähigkeit, dichte Biomasse in eine hochporöse Architektur umzuwandeln. Dieser Prozess ist unerlässlich für die Herstellung von Materialien mit großer Oberfläche, die für fortschrittliche Energiespeichergeräte wie Superkondensatoren benötigt werden.

Die Mechanik der strukturellen Transformation

Tiefes Ätzen des Kohlenstoffgerüsts

Bei hohen Temperaturen beschichtet KOH die Biomasse nicht nur; es korrodiert chemisch das Kohlenstoffgerüst.

Diese aggressive Reaktion zersetzt das dichte Kohlenstoffmaterial. Sie "frisst" effektiv die Struktur auf, um innere Volumina zu öffnen, die zuvor unzugänglich waren.

Erzeugung von mehrstufiger Porosität

Der Korrosionsprozess führt zu einer umfangreichen mehrstufigen Porenstruktur.

Anstatt einer gleichmäßigen Lochgröße erzeugt KOH ein hierarchisches Netzwerk von Poren unterschiedlicher Größe. Diese komplexe Architektur ist die Grundlage für fortschrittliche Materialleistung.

Leistungsauswirkungen auf die Energiespeicherung

Maximierung der spezifischen Oberfläche

Das primäre physikalische Ergebnis der KOH-Aktivierung ist eine deutliche Erhöhung der spezifischen Oberfläche.

Durch das Aushöhlen des Kohlenstoffgerüsts erhöht sich die für chemische Reaktionen verfügbare Gesamtfläche exponentiell. Dies ist das bestimmende Merkmal, das hochleistungsfähigen Aktivkohle von roher Biomassekohle unterscheidet.

Erzeugung von aktiven Zentren

Mit zunehmender Oberfläche steigt die Dichte der aktiven Zentren.

Diese Zentren sind die spezifischen Stellen, an denen elektrochemische Reaktionen stattfinden. Eine höhere Anzahl aktiver Zentren korreliert direkt mit einer verbesserten Kapazität bei Energiespeicheranwendungen.

Ermöglichung eines effizienten Ionentransports

Das von KOH erzeugte Porennetzwerk fungiert als System für effiziente Transportkanäle.

Bei Anwendungen wie Superkondensatoren müssen sich Elektrolytionen schnell durch das Material bewegen. Die geätzten Pfade stellen sicher, dass Ionen mit minimalem Widerstand durch die Kohlenstoffstruktur wandern können.

Verständnis der Kompromisse

Die aggressive Natur des Ätzens

Obwohl KOH wirksam ist, ist es wichtig zu erkennen, dass es durch destruktive Korrosion wirkt.

Der Prozess entfernt Kohlenstoffmasse, um Poren zu erzeugen. Wenn die Aktivierung zu aggressiv ist, besteht die Gefahr, das Kohlenstoffgerüst vollständig zu zerstören, was zu einem Verlust der strukturellen Integrität und des Materialertrags führt.

Prozesskomplexität

Die Verwendung eines starken chemischen Mittels wie KOH erfordert eine sorgfältige Handhabung während der Hochtemperatur-Ofenbehandlung.

Die korrosive Natur der Reaktion erfordert eine präzise Kontrolle, um sicherzustellen, dass die Porenstruktur entwickelt wird, ohne die mechanische Stabilität des Materials zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Biomassekohlenstoff für Energieanwendungen optimieren, überlegen Sie, wie KOH mit Ihren spezifischen Leistungszielen übereinstimmt:

- Wenn Ihr Hauptaugenmerk auf maximaler Energiespeicherung liegt: KOH ist ideal, da es zahlreiche aktive Zentren und eine massive Oberfläche für die Ladungsansammlung erzeugt.

- Wenn Ihr Hauptaugenmerk auf hoher Leistungsabgabe liegt: Die durch KOH-Ätzung erzeugten effizienten Transportkanäle sind unerlässlich für die schnelle Ionenbewegung.

Durch die Nutzung der KOH-Aktivierung wandeln Sie einfache Biomasse in ein hochentwickeltes, leistungsstarkes Elektrodenmaterial um, das den modernen Energieanforderungen gerecht wird.

Zusammenfassungstabelle:

| Vorteil | Mechanismus | Auswirkungen auf die Leistung |

|---|---|---|

| Strukturelles Ätzen | Korrodiert Kohlenstoffgerüst | Öffnet innere Volumina und erzeugt hierarchische Poren |

| Erhöhte Oberfläche | Aushöhlung von dichtem Material | Maximiert die spezifische Oberfläche für chemische Reaktionen |

| Erzeugung aktiver Zentren | Hochdichte Reaktionsstellen | Verbessert direkt die Kapazität bei Energiespeicheranwendungen |

| Verbesserter Ionentransport | Mehrstufige Porennetzwerke | Ermöglicht schnelle Ionenbewegung und hohe Leistungsabgabe |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Möchten Sie Ihren KOH-Aktivierungsprozess optimieren? KINTEK bietet branchenführende Hochtemperatur-Ofenlösungen, die für die anspruchsvollen Anforderungen des chemischen Ätzens und der Karbonisierung entwickelt wurden. Unterstützt durch Experten in F&E und Fertigung, bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig an Ihre spezifischen Biomassebehandlungsanforderungen anpassbar.

Ob Sie die Produktion von Superkondensatoren skalieren oder Laborsynthesen verfeinern, unsere Ausrüstung gewährleistet die präzise Temperaturkontrolle und Haltbarkeit, die für aggressive chemische Aktivatoren erforderlich sind. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere maßgeschneiderten thermischen Lösungen die Effizienz Ihres Labors und die Materialleistung verbessern können!

Visuelle Anleitung

Referenzen

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Spark-Plasma-Sintern SPS-Ofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Härtungsofen bei ligninmodifiziertem Holz? Erschließen Sie überlegene Dimensionsstabilität

- Warum sind 800 °C für die Phosphorisierung von Ln-MoP@C erforderlich? Entfesseln Sie überlegenes Katalysator-Engineering

- Was sind die Vorteile der Zugabe von Calciumoxid bei der thermischen Behandlung von Klärschlamm? Steigern Sie die Effizienz und reduzieren Sie Emissionen

- Welche Rolle spielt ein Wasserbad mit konstanter Temperatur bei der simulierten Oxidation beim Warmwalzen? Präzise Luftfeuchtigkeit meistern

- Was sind die Vorteile der PVD-Beschichtung? Präzision, Reinheit und umweltfreundliche Leistung erzielen

- Wie unterstützt eine Heizkammer mit kontinuierlichem Argonstrom die CMF-Prüfung? Sicherstellung einer reinen thermischen Analyse

- Was ist der Zweck der Verwendung eines Flüssigstickstoffadsorptionsinstruments und der BET-Analyse? Charakterisierung von RCM-Nanosheets

- Wie kontrolliert ein Reaktorsystem Chlorquellen bei der Oxychlorierung? Master-Katalysator-Regenerationssteuerung