Ein Hochtemperatur-Härtungsofen dient als Katalysator für die chemische Umwandlung und schafft eine stabile thermische Umgebung (typischerweise um 140 °C), um das flüssige Harz innerhalb der Holzstruktur zu verfestigen. Diese Hitze treibt kritische Polykondensations- und Vernetzungsreaktionen an und wandelt das imprägnierte, ligninmodifizierte Phenolharz in einen unlöslichen Feststoff um, der fest in den Zellwänden des Holzes verankert ist.

Der Ofen ist nicht nur ein Trocknungsgerät; er ist ein chemischer Reaktor, der das Harz in der Holzstruktur verankert, um die Dimensionsstabilität zu maximieren und zu verhindern, dass die Behandlung im Laufe der Zeit ausgewaschen wird.

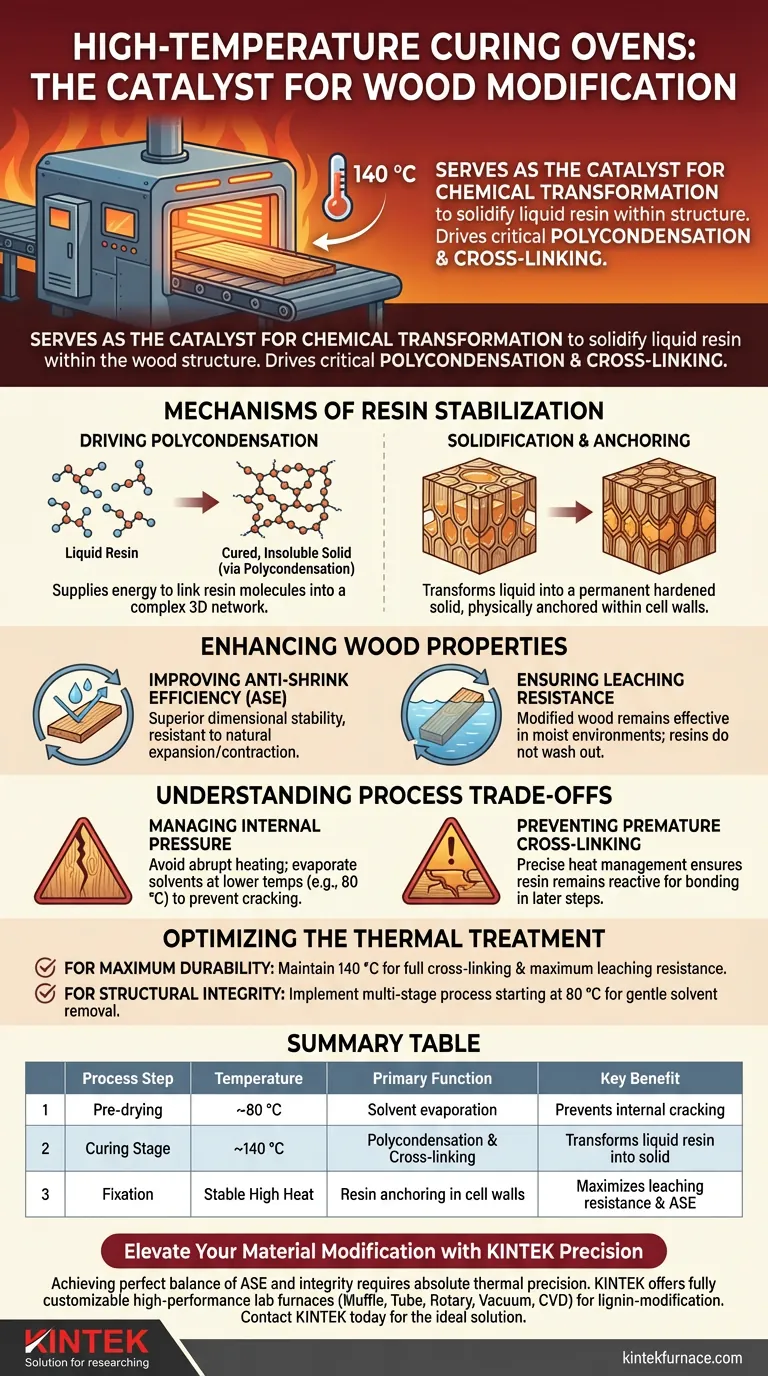

Mechanismen der Harzstabilisierung

Antreiben der Polykondensation

Die Hauptfunktion des Ofens besteht darin, die Energie zu liefern, die zur Einleitung und Aufrechterhaltung der Polykondensation erforderlich ist.

Bei Temperaturen nahe 140 °C durchlaufen die Harzmoleküle eine chemische Reaktion, bei der sie sich miteinander verbinden. Dieser Prozess schafft ein komplexes, dreidimensionales Netzwerk innerhalb des Holzes.

Verfestigung und Verankerung

Vor dieser Wärmebehandlung liegt das Harz als Flüssigkeit innerhalb der Holzstruktur vor.

Der Härtungsofen verwandelt diese Flüssigkeit in einen permanenten, ausgehärteten Feststoff. Diese feste Struktur verankert sich physisch in den Zellwänden und wird zu einem integralen Bestandteil des Verbundwerkstoffs.

Verbesserung der Holzeigenschaften

Verbesserung der Schrumpffestigkeit (ASE)

Eines der bedeutendsten Ergebnisse der Hochtemperaturhärtung ist die Verbesserung der Schrumpffestigkeit (ASE).

Durch das Aufpolstern der Zellwände mit ausgehärtetem Harz wird das Holz resistent gegen natürliche Ausdehnung und Kontraktion. Dies führt zu einer überlegenen Dimensionsstabilität im Vergleich zu unbehandeltem Holz.

Gewährleistung der Auslaugsbeständigkeit

Ohne ordnungsgemäße Härtung können Harze löslich bleiben und in feuchten oder nassen Umgebungen leicht ausgewaschen werden.

Die Hochtemperaturfixierung gewährleistet die Auslaugsbeständigkeit, was bedeutet, dass die schützenden Eigenschaften des modifizierten Holzes auch bei Feuchtigkeitsexposition wirksam bleiben.

Verständnis von Prozesskompromissen

Management des Innendrucks

Obwohl hohe Hitze für die Härtung notwendig ist, kann eine zu abrupte Anwendung destruktiv sein.

Lösungsmittel müssen bei niedrigeren Temperaturen (z. B. 80 °C) verdampft werden, bevor die vollständige Härtung erfolgt. Andernfalls kann sich ein übermäßiger innerer Dampfdruck aufbauen, der zu Rissen oder strukturellem Versagen im Holz führt.

Verhinderung vorzeitiger Vernetzung

Die Temperaturkontrolle ist auch entscheidend für die Erhaltung der Nutzbarkeit des Harzes für nachfolgende Prozesse.

Wenn das Harz zu früh vernetzt – bevor Schritte wie das Stapeln von Furnieren oder das Heißpressen erfolgen – verliert es die Reaktivität, die zum Verkleben von Schichten erforderlich ist. Eine präzise Wärmesteuerung stellt sicher, dass das Harz für die endgültigen Herstellungsstufen brauchbar bleibt.

Optimierung der Wärmebehandlung

Um die besten Ergebnisse mit ligninmodifizierten Phenolharzen zu erzielen, müssen Sie die Härtungsanforderungen mit der Materialintegrität in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit liegt: Stellen Sie sicher, dass der Ofen 140 °C erreicht und hält, um eine vollständige Vernetzung und maximale Auslaugsbeständigkeit zu erzielen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Implementieren Sie einen mehrstufigen Prozess, der bei 80 °C beginnt, um Lösungsmittel schonend zu entfernen und Risse durch Innendruck zu verhindern.

Der Unterschied zwischen einer fehlgeschlagenen Charge und einem Hochleistungsprodukt liegt in der Präzision Ihrer thermischen Kontrollstrategie.

Zusammenfassungstabelle:

| Prozessschritt | Temperatur | Hauptfunktion | Hauptvorteil |

|---|---|---|---|

| Vortrocknung | ~80 °C | Lösungsmittelverdampfung | Verhindert innere Risse und Dampfdruck |

| Härtungsphase | ~140 °C | Polykondensation & Vernetzung | Wandelt flüssiges Harz in unlöslichen Feststoff um |

| Fixierung | Stabile hohe Hitze | Harzverankerung in Zellwänden | Maximiert Auslaugsbeständigkeit und ASE |

Verbessern Sie Ihre Materialmodifikation mit KINTEK-Präzision

Das Erreichen des perfekten Gleichgewichts zwischen Schrumpffestigkeit (ASE) und struktureller Integrität erfordert absolute thermische Präzision. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Labortemperöfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Anforderungen an Ligninmodifikation und Harzhärtung zu erfüllen.

Lassen Sie nicht zu, dass unpräzise Erwärmung die Qualität Ihrer Holzverbundwerkstoffe beeinträchtigt. Kontaktieren Sie KINTEK noch heute, um die ideale Ofenlösung für Ihr Labor zu finden und maximale Auslaugsbeständigkeit für Ihre fortschrittlichen Materialien zu gewährleisten.

Visuelle Anleitung

Referenzen

- Johannes Karthäuser, Holger Militz. Utilizing pyrolysis cleavage products from softwood kraft lignin as a substitute for phenol in phenol-formaldehyde resins for modifying different wood species. DOI: 10.1007/s00107-024-02056-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist ein Hochpräzisions-Muffelofen für feuerfeste Gießmassen entscheidend? Gewährleistung der strukturellen Integrität & Mineralstabilität

- Wie erleichtert die Zugabe von RhCl3 die Synthese von RhSeCl-Kristallen? Ermöglichen Sie hochwertiges Kristallwachstum

- Was sind die Hauptfunktionen eines Hochpräzisionsdilatometers in der Heißduktilität? Optimierung der Stahlgusspräzision

- Wie werden Wärmebehandlungsofen in der Automobilindustrie eingesetzt? Verbesserung der Haltbarkeit und Leistung von Komponenten

- Was versteht man unter Schrumpfung im Kontext von Hochtemperaturwerkstoffen? Beherrschen Sie die Maßkontrolle für stärkere Bauteile

- Wie beeinflusst ein Konstanttemperatur-Heizgerät die Seltenerd-Laugung? Steigert die Extraktionseffizienz auf 95,72 %

- Welche experimentellen Bedingungen bieten physikalische Eigenschaftsmesssysteme für TaAs2? Erkunden Sie Kryotransport

- Warum ist ein schnelles Abschrecken in Wasser nach thermischer Kompression notwendig? Erfassung echter Mikrostrukturen in mittel-mangahaltigem Stahl