In der Automobilindustrie sind Wärmebehandlungsofen nicht nur einfache Öfen; sie sind Präzisionsinstrumente, die für die Herstellung starker, langlebiger und zuverlässiger Komponenten von entscheidender Bedeutung sind. Sie werden eingesetzt, um die Eigenschaften von Metallen für hochbelastete Teile wie Zahnräder, Motorkomponenten, Wellen und Lager grundlegend zu verändern, um sicherzustellen, dass diese den intensiven Betriebsbelastungen standhalten, indem ihre Festigkeit, Härte sowie Verschleiß- und Ermüdungsbeständigkeit verbessert werden.

Die Hauptfunktion der Wärmebehandlung in der Automobilfertigung besteht darin, die innere Kristallstruktur eines Metalls neu zu konstruieren. Dieser kontrollierte Prozess wandelt Standardmetallteile in Hochleistungskomponenten um, die die Sicherheit, Effizienz und Langlebigkeit des Fahrzeugs gewährleisten.

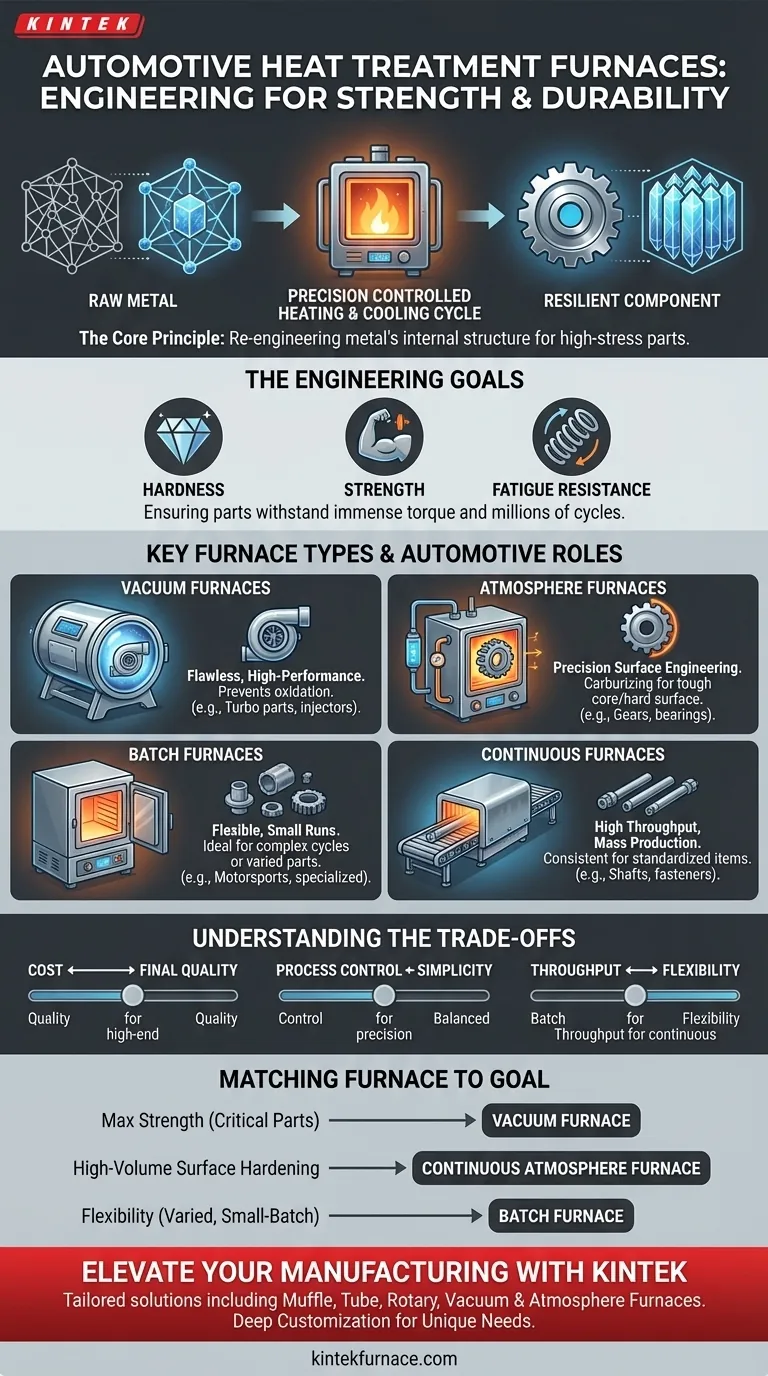

Das Grundprinzip: Warum Wärmebehandlung unerlässlich ist

Vom Rohmetall zur widerstandsfähigen Komponente

Ein Ofen erhitzt Metall auf eine spezifische, eng kontrollierte Temperatur und hält es für eine festgelegte Dauer, bevor es auf berechnete Weise abgekühlt wird. Bei diesem Zyklus geht es nicht nur um Erhitzen und Abkühlen; es ist ein metallurgischer Prozess, der die Atomstruktur des Materials neu ordnet.

Ohne diesen Prozess wären kritische Teile wie Getriebezahnräder oder Motorkurbelwellen wesentlich spröder und würden schnell verschleißen, was zu einem katastrophalen Ausfall führen würde.

Die technischen Ziele

Die Hauptziele bei der Wärmebehandlung von Automobilteilen sind die Erhöhung der Härte, die Verbesserung der Festigkeit und die Steigerung der Ermüdungsbeständigkeit.

Dies stellt sicher, dass ein Zahnrad ein enormes Drehmoment aufnehmen kann, ohne abzubrechen, und dass ein Lager Millionen Male laufen kann, ohne sich zu verformen.

Wichtige Ofentypen und ihre Rolle in der Automobilindustrie

Die Wahl des Ofens hängt vollständig von den Anforderungen der Komponente, dem verwendeten Material und dem Produktionsvolumen ab.

Vakuumöfen: Für makellose Hochleistungsteile

Vakuumöfen sind der Goldstandard für die kritischsten Automobilkomponenten, wie z. B. Hochleistungszahnräder, Kraftstoffeinspritzdüsen und Turboteile.

Durch den Betrieb in einem nahezu evakuierten Zustand verhindern diese Öfen, dass Gase bei hohen Temperaturen mit dem Metall reagieren. Dies verhindert Oberflächenoxidation und führt zu einer sauberen, einwandfreien Oberfläche und überlegenen mechanischen Eigenschaften.

Prozesse wie die Hochdruck-Gasabschreckung, die in einem Vakuumofen durchgeführt werden, ermöglichen eine schnelle und gleichmäßige Abkühlung, was für die Erzielung maximaler Härte und Festigkeit bei stark beanspruchten Teilen unerlässlich ist.

Schutzgasöfen: Präzise Oberflächentechnik

Schutzgasöfen führen eine spezifische, kontrollierte Gasmischung (wie Stickstoff, Argon oder kohlenstoffreiche Gase) in die Heizzkammer ein.

Diese Methode ist entscheidend für oberflächenhärtende Prozesse wie das Einsatzhärten (Carburizing), bei dem Kohlenstoff in die Oberfläche von Stahlteilen wie Zahnrädern diffundiert wird. Dadurch entsteht eine Komponente mit einer unglaublich harten, verschleißfesten Oberfläche, während ein weicherer, zäherer Kern erhalten bleibt, der Stöße absorbieren kann.

Chargen- vs. Durchlauföfen: Eine Frage des Maßstabs

Chargenöfen verarbeiten jeweils eine Ladung oder „Charge“ von Teilen. Dies macht sie hochflexibel und ideal für kleinere Produktionsläufe, spezialisierte Komponenten (z. B. für den Motorsport) oder Teile mit komplexen Heizzyklen.

Durchlauföfen hingegen transportieren Teile auf einem Förderband durch verschiedene Heiz- und Abkühlzonen. Sie sind die Arbeitstiere der Massenproduktion und werden für standardisierte Artikel wie Wellen und Verbindungselemente verwendet, bei denen Konsistenz und Durchsatz oberste Priorität haben.

Die Abwägungen verstehen

Die Wahl eines Wärmebehandlungsverfahrens beinhaltet die Abwägung von Leistungsanforderungen und betrieblichen Realitäten. Keine Methode ist universell überlegen.

Kosten vs. Endqualität

Vakuumöfen erzeugen Teile mit außergewöhnlicher Qualität und Leistung, aber ihre Anfangsinvestition und Betriebskosten sind erheblich höher.

Für weniger kritische Komponenten können Schutzgas- oder einfache Chargenöfen die notwendigen Eigenschaften kostengünstiger bereitstellen.

Prozesskontrolle vs. Einfachheit

Die Erzielung präziser metallurgischer Eigenschaften erfordert eine hochentwickelte Prozesskontrolle. Vakuum- und Schutzgasöfen erfordern fortschrittliche Sensorarrays und automatisierte Systeme, um Temperatur, Zeit und Gaszusammensetzung genau zu steuern.

Einfachere Ofentypen sind möglicherweise einfacher zu bedienen, bieten aber weniger Kontrolle, was für Teile mit engen Fertigungstoleranzen unzureichend sein kann.

Durchsatz vs. Flexibilität

Durchlauföfen sind für die Massenproduktion konzipiert und bieten einen unübertroffenen Durchsatz für einen einzigen Teiltyp. Sie sind jedoch sehr unflexibel, und die Änderung des Prozesses für ein neues Teil ist ein großes Unterfangen.

Chargenöfen bieten das Gegenteil: einen geringeren Gesamtdurchsatz, aber die Möglichkeit, problemlos zwischen verschiedenen Teilen und Behandlungszyklen zu wechseln, was sie ideal für Just-in-Time-Fertigung oder diverse Produktlinien macht.

Den Ofen auf das automobiltechnische Ziel abstimmen

Ihre Auswahl sollte direkt von der Endverwendung der Komponente und Ihrer Produktionsstrategie geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Lebensdauer für kritische Komponenten liegt: Ein Vakuumofen mit Hochdruck-Gasabschreckung ist aufgrund seiner sauberen Verarbeitung und überlegenen Ergebnisse die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Teilen liegt, die eine Oberflächenhärtung erfordern: Ein kontinuierlicher Schutzgasofen ist die effizienteste Lösung für Prozesse wie das Einsatzhärten.

- Wenn Ihr Hauptaugenmerk auf Flexibilität für verschiedene Komponenten in kleineren Chargen liegt: Ein Chargenofen bietet die notwendige Vielseitigkeit, um unterschiedliche Teile und Behandlungsanforderungen effektiv zu bewältigen.

Letztendlich ist die Auswahl des richtigen Wärmebehandlungsverfahrens eine grundlegende technische Entscheidung, die die Sicherheit, Zuverlässigkeit und Leistung des Endfahrzeugs bestimmt.

Zusammenfassungstabelle:

| Ofentyp | Hauptmerkmale | Häufige Anwendungen in der Automobilindustrie |

|---|---|---|

| Vakuumofen | Verhindert Oxidation, überlegene mechanische Eigenschaften, Hochdruck-Gasabschreckung | Hochleistungszahnräder, Kraftstoffeinspritzdüsen, Turboteile |

| Schutzgasofen | Kontrollierte Gasmischungen, Oberflächenhärtung (z. B. Einsatzhärten) | Zahnräder, Wellen, Lager, die verschleißfeste Oberflächen benötigen |

| Chargenofen | Flexibel, ideal für kleine Läufe und komplexe Zyklen | Spezialisierte Komponenten, Motorsportteile, verschiedene Produktlinien |

| Durchlaufofen | Hoher Durchsatz, konsistent für die Massenproduktion | Standardisierte Artikel wie Wellen und Verbindungselemente |

Bereit, Ihre Automobilfertigung mit präzisen Wärmebehandlungslösungen auf die nächste Stufe zu heben? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenoptionen anzubieten, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen können, wodurch die Festigkeit, Haltbarkeit und Leistung der Komponenten verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Erfolg in der Automobilindustrie vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wo werden Vakuumöfen eingesetzt? Kritische Anwendungen in Luft- und Raumfahrt, Medizin und Elektronik

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was leistet ein Vakuumofen? Überlegene Materialverarbeitung in einer reinen Umgebung erreichen

- Was ist der Prozess der Vakuumwärmebehandlung? Erzielen Sie überlegene metallurgische Eigenschaften