Ein schnelles Abschrecken in Wasser ist unbedingt erforderlich, um die Mikrostruktur von mittel-mangahaltigem Stahl im Moment des Endes der thermischen Kompression augenblicklich „einzufrieren“. Durch die Nutzung extrem hoher Abkühlraten verhindert dieser Prozess, dass das Material weitere Veränderungen durchläuft, die bei langsamerer Abkühlung natürlich auftreten, und erfasst effektiv einen Schnappschuss des Hochtemperaturzustands.

Die thermische Kompression induziert transiente Veränderungen im Stahl, die instabil sind, sobald die physikalische Last entfernt wird. Ein schnelles Abschrecken in Wasser bewahrt die dynamischen Rekristallisationskörner und Phasenverteilungen so, wie sie während der Verformung existierten, und stellt sicher, dass nachfolgende Analysen das tatsächliche Verhalten des Materials unter Belastung und nicht Artefakte des Abkühlprozesses widerspiegeln.

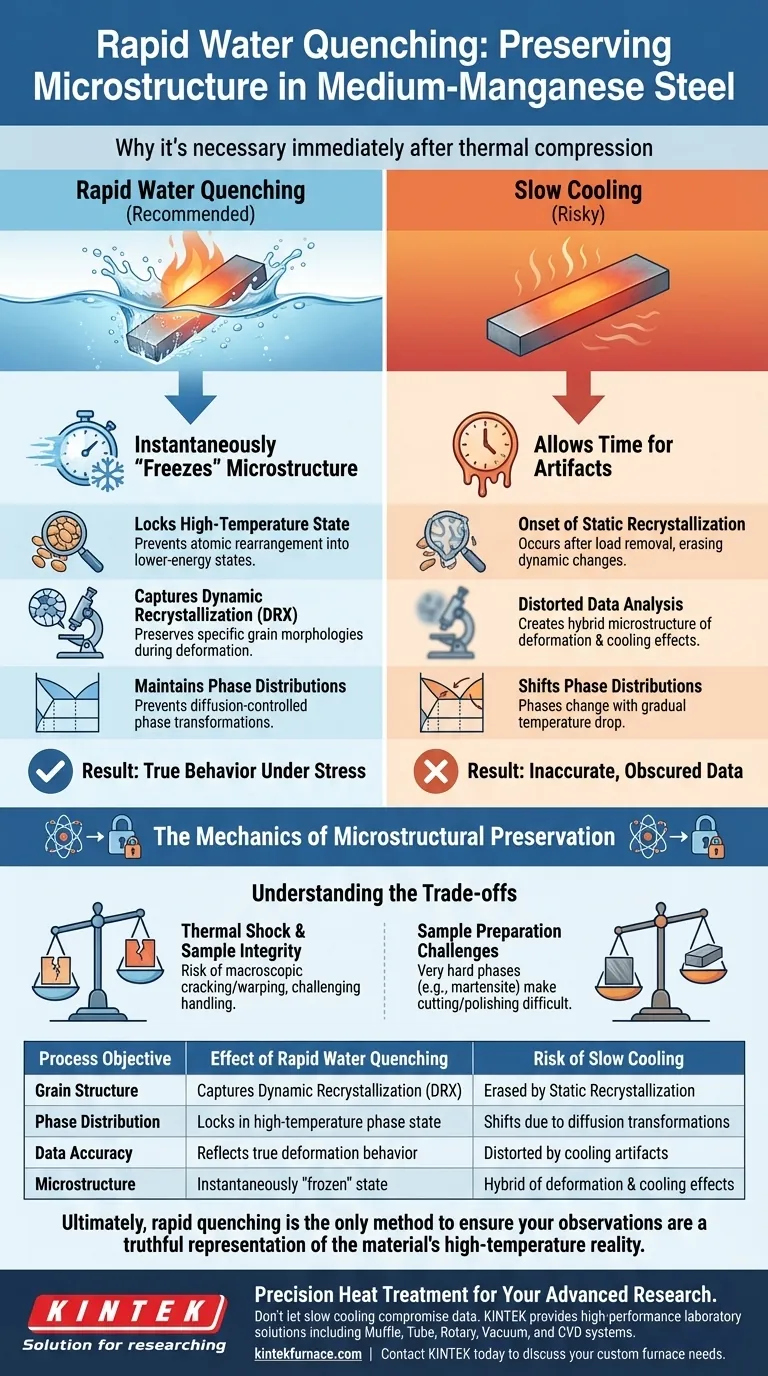

Die Mechanik der Mikrostrukturerhaltung

Fixierung des Hochtemperaturzustands

Im genauen Moment, in dem die thermische Kompression endet, befindet sich die interne Struktur von mittel-mangahaltigem Stahl in einem sehr spezifischen, transienten Zustand.

Schnelles Abschrecken in Wasser wirkt wie ein zeitlicher Verschluss. Es senkt die Temperatur so schnell ab, dass die Atome nicht die erforderliche thermische Energie haben, um sich in einen energieärmeren Gleichgewichtszustand umzuordnen.

Erfassung der dynamischen Rekristallisation

Während der Heißverformung durchläuft der Stahl einen Prozess, der als dynamische Rekristallisation (DRX) bekannt ist. Dies führt zu spezifischen Kornmorphologien, die die Geschichte erzählen, wie das Material die Belastung bewältigt hat.

Wenn das Material langsam abkühlen darf, verändern sich diese Körner. Das Abschrecken stellt sicher, dass die unter einem Mikroskop bei Raumtemperatur beobachteten Körner genau so aussehen, wie sie während der Kompression des Materials bei hohen Temperaturen waren.

Aufrechterhaltung der Phasenverteilungen

Mittel-mangahaltiger Stahl ist für seine Eigenschaften auf komplexe Phasenverteilungen angewiesen. Diese Phasen sind temperaturabhängig und verschieben sich, wenn die Temperatur allmählich sinkt.

Das Abschrecken verhindert diese zusätzlichen Phasenumwandlungen. Es stellt sicher, dass die Phasenverteilung, die Sie analysieren, diejenige ist, die sich aus dem Kompressionsprozess ergibt, nicht aus dem Abkühlprozess.

Die Risiken langsamer Abkühlung

Der Beginn der statischen Rekristallisation

Wenn die Abkühlrate nicht ausreicht, beginnt das Material sofort mit einem Prozess, der als statische Rekristallisation bezeichnet wird. Dies geschieht, nachdem die Verformungslast entfernt wurde, aber während das Material noch heiß ist.

Diese „statische“ Veränderung löscht die Beweise für die „dynamischen“ Veränderungen, die während der Kompression aufgetreten sind. Sie verschleiert die Daten und macht es unmöglich, die Auswirkungen der thermischen Kompression selbst zu isolieren.

Verzerrte Datenanalyse

Das Ziel von thermischen Kompressionstests ist oft, die Morphologie des Materials während der Verarbeitung zu verstehen.

Eine langsame Abkühlung führt zu einem Zeitverzögerungsfehler. Die bei Raumtemperatur beobachtete Mikrostruktur wäre eine Mischung aus Verformungseffekten und Abkühlungseffekten, was die Daten für die Bestimmung des Hochtemperaturverhaltens ungenau macht.

Verständnis der Kompromisse

Thermischer Schock und Probenintegrität

Während das Abschrecken für die mikrostrukturelle Genauigkeit notwendig ist, induziert die Heftigkeit des Temperaturabfalls erhebliche thermische Spannungen.

Dieser thermische Schock kann gelegentlich zu makroskopischen Rissen oder Verzug der Probe führen. Obwohl dies die Mikrostruktur bewahrt, kann es die physikalische Handhabung und das Zerteilen des Specimens erschweren.

Herausforderungen bei der Probenvorbereitung

Schnell abgeschreckter mittel-mangahaltiger Stahl wandelt sich bei Raumtemperatur oft in sehr harte Phasen wie Martensit um.

Diese Härte macht das Material schwer zu schneiden, zu schleifen und zu polieren für die Mikroskopie. Sie gewinnen an Datengenauigkeit, aber Sie tauschen die einfache Probenvorbereitung ein.

Sicherstellung der Datenintegrität in Ihren Experimenten

Um sicherzustellen, dass Ihre Beobachtungen gültig sind, stimmen Sie Ihre Abkühlstrategie auf Ihre analytischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf dynamischem Verhalten liegt: Sie müssen sofort abschrecken, um dynamische Rekristallisationskörner ohne Einmischung statischer Wiederherstellung zu erfassen.

- Wenn Ihr Hauptaugenmerk auf der Phasenabbildung liegt: Verwenden Sie schnelle Abkühlung, um die Phasenverteilungen, die bei der Verformungstemperatur vorhanden sind, einzufrieren und diffusionsgesteuerte Umwandlungen zu verhindern.

Letztendlich ist schnelles Abschrecken die einzige Methode, um sicherzustellen, dass Ihre Beobachtungen bei Raumtemperatur eine wahrheitsgetreue Darstellung der Hochtemperaturrealität des Materials sind.

Zusammenfassungstabelle:

| Prozessziel | Wirkung des schnellen Wasserabschreckens | Risiko langsamer Abkühlung |

|---|---|---|

| Kornstruktur | Erfasst dynamische Rekristallisation (DRX) | Ausgelöscht durch statische Rekristallisation |

| Phasenverteilung | Fixiert den Hochtemperatur-Phasenzustand | Verschiebt sich aufgrund von Diffusionsumwandlungen |

| Daten genauigkeit | Spiegelt das tatsächliche Verformungsverhalten wider | Verzerrt durch Abkühlungsartefakte |

| Mikrostruktur | Augenblicklich „eingefrorener“ Zustand | Mischung aus Verformungs- und Abkühlungseffekten |

Präzisionswärmebehandlung für Ihre fortgeschrittene Forschung

Lassen Sie nicht zu, dass langsame Abkühlraten Ihre experimentellen Daten beeinträchtigen. KINTEK bietet Hochleistungs-Laborlösungen – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – die speziell für die strengen Anforderungen der thermischen Verarbeitung und Materialcharakterisierung entwickelt wurden.

Unterstützt durch fachkundige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um die einzigartigen thermischen Profile zu bewältigen, die für mittel-mangahaltigen Stahl und andere fortschrittliche Legierungen erforderlich sind. Stellen Sie die mikrostrukturelle Integrität mit Geräten sicher, die für Genauigkeit gebaut sind.

Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen

Visuelle Anleitung

Referenzen

- Guangshun Guo, Fucheng Zhang. Effects of C and Al Alloying on Constitutive Model Parameters and Hot Deformation Behavior of Medium-Mn Steels. DOI: 10.3390/ma17030732

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist die Funktion von ZrCp(NMe2)3? Beherrschen Sie die präzise Oberflächenpassivierung in der bereichsselektiven ALD

- Warum sind Säurewäsche- und Vakuumtrockenöfen nach der Aktivkohleaktivierung erforderlich? Maximale Reinheit und Porenporenzugänglichkeit freischalten

- Welche Rolle spielt hochreines Argon bei der Herstellung von ultrafeinem Magnesiumpulver? Partikelgröße & Reinheit kontrollieren

- Was ist die Funktion des Vakuumimprägnationssystems bei der Herstellung von SiC/SiC? Optimierung der Verbundverdichtung

- Welche Rolle spielt natürlicher Zeolith als Katalysator bei der LDPE-Pyrolyse? Steigerung von Ausbeute und Effizienz beim Kunststoffrecycling

- Wie ermöglicht ein Einschienen-Schmelzspinnsystem die Herstellung von amorphem Material auf Eisenbasis? Präzisions-Schnellabschreckung erreichen

- Was ist die Funktion des Lichtbogenofens bei der Herstellung von UMG-Si? Siliziumtransformation antreiben

- Wie ändert sich die Anwendbarkeit von Materialien mit Fortschritten in der Cracktechnologie? Entdecken Sie neue Möglichkeiten der Materialverarbeitung