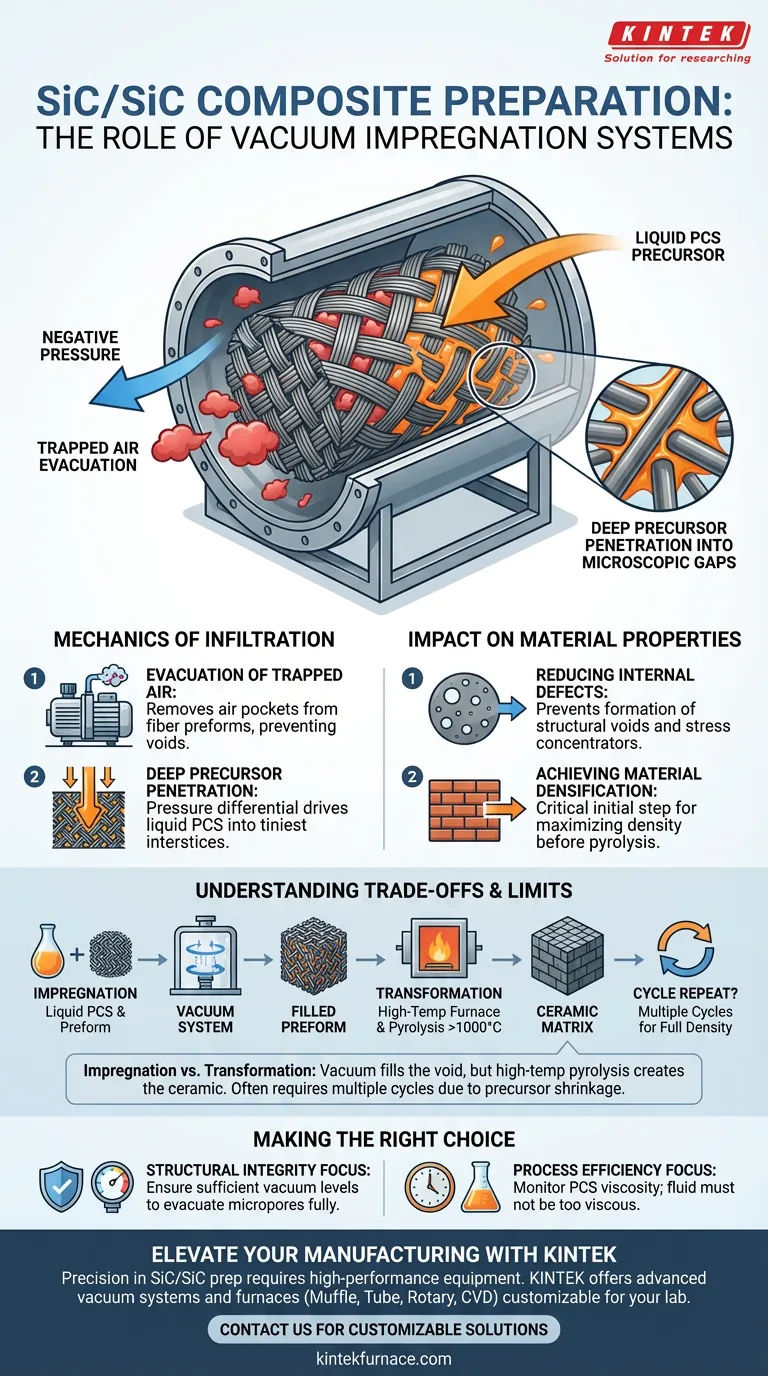

Das Vakuumimprägnationssystem fungiert als kritisches Infiltrationswerkzeug, das entwickelt wurde, um die physikalischen Barrieren der Faserverstärkung zu überwinden. Im spezifischen Kontext der SiC/SiC-Verbundherstellung besteht seine Rolle darin, eine Unterdruckumgebung zu schaffen, die eingeschlossene Luft aus kontinuierlichen Siliziumkarbid-Faser-Preforms evakuiert. Diese Evakuierung ermöglicht es flüssigen Polycarbosilan (PCS)-Vorläufern, die mikroskopischen Lücken zwischen den Faserbündeln tief einzudringen, was unter normalem atmosphärischem Druck unmöglich ist.

Kernbotschaft: Durch den Ersatz von Luftblasen durch flüssige Matrixvorläufer ist die Vakuumimprägnation der entscheidende Schritt zur Erzielung der Materialverdichtung. Sie schafft die notwendigen Bedingungen für eine kohärente Verbundstruktur mit geringen Defekten vor der Hochtemperatur-Keramisierung.

Die Mechanik der Infiltration

Evakuierung eingeschlossener Luft

Das Haupthindernis bei der Verbundherstellung ist die eingeschlossene Luft im komplexen Gefüge der Faser-Preform.

Das Vakuumimprägnationssystem entfernt diese Luft aus den kontinuierlichen Siliziumkarbid-Faser-Preforms. Ohne diesen Schritt würden Luftblasen weiterhin mit Gas anstatt mit dem Matrixmaterial gefüllt sein, was zu Lunkern im Endprodukt führen würde.

Tiefe Vorläuferpenetration

Sobald die Luft evakuiert ist, erleichtert das System den Fluss von flüssigem Polycarbosilan (PCS).

Die Unterdruckumgebung erzeugt eine Druckdifferenz, die das flüssige PCS in die kleinsten Zwischenräume zwischen den Faserbündeln treibt. Dies gewährleistet, dass die Verstärkungsphase vollständig beschichtet und physikalisch mit dem Matrixvorläufer integriert ist.

Auswirkungen auf Materialeigenschaften

Reduzierung interner Defekte

Die strukturelle Integrität eines Verbundwerkstoffs wird durch seine schwächste Stelle definiert.

Indem sichergestellt wird, dass das flüssige PCS die Lücken zwischen den Fasern füllt, reduziert das System interne Porenfehler drastisch. Dieser Prozess verhindert die Bildung von Strukturhohlräumen, die sonst während der mechanischen Belastung als Spannungskonzentratoren wirken würden.

Erreichung der Materialverdichtung

Verdichtung ist der Prozess der Minimierung der Porosität zur Maximierung von Festigkeit und thermischen Eigenschaften.

Die Vakuumimprägnation ist der entscheidende erste Schritt in diesem Prozess. Durch die Maximierung des Volumens des Vorläufermaterials innerhalb der Preform vor dem Aushärten wird die Grundlage für eine dichtere endgültige Keramikmatrix nach den nachfolgenden Pyrolyseschritten gelegt.

Verständnis der Kompromisse

Imprägnierung vs. Umwandlung

Es ist wichtig, zwischen dem Füllen der Hohlräume und der Erzeugung der Keramik zu unterscheiden.

Die Vakuumimprägnation stellt sicher, dass sich die Flüssigkeit an der richtigen Stelle befindet, wandelt das Material aber nicht in Keramik um. Wie im breiteren Verarbeitungskontext erwähnt, erfordert die tatsächliche Umwandlung von PCS in eine Siliziumkarbid-Matrix einen nachfolgenden Schritt in einem Hochtemperatur-Vakuumröhrenofen (typischerweise >1000°C), um die Pyrolyse einzuleiten.

Die Grenzen eines einzelnen Zyklus

Obwohl die Vakuumimprägnation eine überlegene Penetration im Vergleich zum einfachen Eintauchen bietet, ist sie selten eine "Einmal-und-fertig"-Lösung.

Die Vorläufermaterialien schrumpfen oft während der Umwandlung in Keramik. Daher erfordert der Prozess, obwohl das Vakuumsystem eine ausgezeichnete anfängliche Füllung gewährleistet, oft mehrere Imprägnations-Pyrolyse-Zyklen, um die volle theoretische Dichte zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer SiC/SiC-Verbundherstellung zu maximieren, konzentrieren Sie sich auf diese operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass Ihre Vakuumwerte ausreichen, um Mikroporen vollständig zu evakuieren; eingeschlossene Luft in dieser Phase wird nach dem Aushärten zu permanenten Defekten.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Überwachen Sie die Viskosität Ihres PCS-Vorläufers; selbst das beste Vakuumsystem kann keine zu viskose Flüssigkeit in mikroskopische Faserlücken zwingen.

Das Vakuumimprägnationssystem dient nicht nur dem Benetzen der Fasern; es ist der grundlegende Mechanismus, der den Verbund vor porositätsbedingtem Versagen schützt.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der SiC/SiC-Herstellung | Auswirkung auf den endgültigen Verbundwerkstoff |

|---|---|---|

| Unterdruck | Evakuiert eingeschlossene Luft aus Faser-Preforms | Eliminiert Strukturhohlräume und Gasblasen |

| Druckdifferenz | Presst PCS-Vorläufer in mikroskopische Lücken | Gewährleistet vollständige Faserbeschichtung und Integration |

| Vorläuferpenetration | Tiefe Infiltration dichter Fasergeflechte | Maximiert die Materialverdichtung |

| Hohlraumreduzierung | Verhindert die Bildung interner Defekte | Verbessert mechanische Festigkeit und thermische Stabilität |

Verbessern Sie Ihre Verbundwerkstoffherstellung mit KINTEK

Präzision bei der SiC/SiC-Verbundherstellung erfordert Hochleistungsgeräte, die die Materialintegrität gewährleisten. Mit fundierter F&E und Fertigung bietet KINTEK fortschrittliche Vakuumsysteme, Muffel-, Rohr-, Rotations- und CVD-Öfen – alle anpassbar an Ihre spezifischen Laboranforderungen.

Ob Sie sich auf die Maximierung der strukturellen Verdichtung oder die Verfeinerung der Hochtemperaturpyrolyse konzentrieren, unsere Systeme bieten die Kontrolle, die Sie benötigen, um Defekte zu beseitigen und überlegene Ergebnisse zu erzielen.

Bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte anpassbare Lösung zu finden!

Visuelle Anleitung

Referenzen

- Surface Processing and Characterization of Stoichiometry-Varied BaZrS<sub>3</sub> Thin Films. DOI: 10.1021/acsaem.5c01766

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Wie erreicht ein Plasma-Oberflächenmetallurgieofen Infiltration? Entwicklung von Hochleistungs-Diffusionsbindungen

- Was sind die technischen Vorteile der Verwendung eines industriellen Mikrowellen-unterstützten Hydrothermalsynthesesystems? Beherrschung der CeO2-Morphologie

- Was ist der technische Zweck des Trocknens von NaNbO3:Pr3+-Vorläufern bei 60 °C? Optimieren Sie Ihre Pulversynthese

- Was ist die Funktion eines Labortrockenschranks bei der Herstellung von Aktivkohle? Gewährleistung überlegener Materialstabilität

- Was ist die Hauptfunktion des Trocknens von Rinderhornbiomasse für PVC-Biokomposite? Optimierung der Materialfestigkeit

- Warum ist es notwendig, Biomasse-Rohstoffe vor Beginn eines Pyrolyse-Experiments gründlich zu trocknen? Ausbeuten verbessern

- Was ist das Grundprinzip eines Sinterofens? Pulver in dichte, feste Bauteile umwandeln

- Was ist die Funktion des Kugelmühlens bei der Synthese von Li-NASICON? Optimieren Sie die Leistung Ihres Festkörperelektrolyten