Die gründliche Trocknung von Biomasse stellt die Entfernung von physikalischer Feuchtigkeit sicher, was eine entscheidende Voraussetzung für ein erfolgreiches Pyrolyse-Experiment ist. Durch die Senkung des Feuchtigkeitsgehalts des Einsatzmaterials vor Beginn des Prozesses verbessern Sie direkt die Qualität des entstehenden Bioöls und reduzieren den thermischen Energieaufwand für den Betrieb des Reaktors erheblich.

Feuchtigkeit wirkt als parasitäre Last für den Pyrolyseprozess. Ihre vorherige Beseitigung bewahrt den Heizwert Ihres endgültigen Bioöls, minimiert korrosive Säure und stellt sicher, dass Ihre Energiezufuhr auf die chemische Umwandlung und nicht auf die Verdampfung von Wasser abzielt.

Verbesserung der Qualität des Endprodukts

Um ein hochwertiges Bioöl zu erzielen, muss die chemische Zusammensetzung vor den Verdünnungseffekten von Wasser geschützt werden.

Erhaltung des Heizwerts

Das Hauptziel vieler Pyrolyse-Experimente ist die Produktion eines Brennstoffs. Wasser hat keinen kalorischen Wert.

Wenn das Rohmaterial physikalische Feuchtigkeit enthält, gelangt dieses Wasser unweigerlich in das endgültige Bioölprodukt. Diese Verdünnung reduziert den Heizwert (Energiedichte) des Brennstoffs erheblich und macht ihn für die Verbrennung oder Weiterverarbeitung weniger effizient.

Minimierung der Säure

Ein hoher Wassergehalt verdünnt den Brennstoff nicht nur, sondern verändert auch chemisch die Stabilität des Produkts.

Das Vorhandensein von überschüssiger Feuchtigkeit ist mit einer erhöhten Säure im endgültigen Bioöl verbunden. Saures Bioöl ist chemisch instabil und kann korrosiv für Lagerbehälter, Motoren und Raffinerieanlagen sein.

Optimierung des thermischen Energieverbrauchs

Über die Produktqualität hinaus ist die Trocknung eine Frage der thermodynamischen Effizienz.

Beseitigung unnötiger Energiebelastung

Pyrolyse ist ein endothermer Prozess, der Wärme benötigt, um chemische Bindungen zu brechen.

Wenn die Biomasse nass ist, muss der Reaktor zunächst erhebliche Energie aufwenden, um das Wasser zu erhitzen und zu verdampfen. Dies ist ein unnötiger thermischer Energieverbrauch, der nichts zur eigentlichen Pyrolyse-Reaktion beiträgt.

Fokussierung der Wärme auf die Zersetzung

Durch die Entfernung von Feuchtigkeit vor dem Experiment stellen Sie sicher, dass die Energie des Reaktors effizient eingesetzt wird.

Die Wärme wird sofort auf die Zersetzung des Biomassenmaterials gerichtet, anstatt die latente Verdampfungswärme von Wasser zu überwinden. Dies führt zu einem schnelleren, besser kontrollierbaren und energieeffizienteren experimentellen Durchlauf.

Verständnis der Kompromisse

Obwohl die Trocknung unerlässlich ist, ist es wichtig, die Folgen der Vernachlässigung dieses Schritts zu erkennen.

Die "falsche Sparsamkeit" des Überspringens der Trocknung

Man könnte versuchen, die Trocknung zu überspringen, um Vorbereitungszeit oder Kosten für die Vorverarbeitung zu sparen.

Dies führt jedoch zu einem Kompromiss, bei dem Sie diese Energie später im Reaktor bezahlen, oft zu höheren Kosten und mit geringerer Effizienz. Sie tauschen eine geringe Vorbereitungszeit gegen ein geringeres Qualitätsprodukt und höhere betriebliche Energieanforderungen.

Auswirkungen auf die experimentelle Konsistenz

Der Feuchtigkeitsgehalt von Biomasse kann je nach Lagerbedingungen stark variieren.

Wenn Sie das Material nicht gründlich auf einen bekannten Basiswert trocknen, leiden Ihre Experimente unter inkonsistenten Variablen. Hoher Wassergehalt führt Variablen ein, die es schwierig machen, Ergebnisse zu reproduzieren oder die Auswirkungen anderer Parameter zu isolieren.

Die richtige Wahl für Ihr Experiment treffen

Die richtige Vorbereitung Ihres Einsatzmaterials ist der effektivste Weg, um zuverlässige Daten und ein nutzbares Produkt zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Bioölqualität liegt: Gründliche Trocknung ist obligatorisch, um den Heizwert zu maximieren und die Bildung von stark saurem, instabilem Öl zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Die externe Trocknung des Einsatzmaterials ist in der Regel effizienter, als den Pyrolyse-Reaktor zu zwingen, überschüssiges Wasser zu verdampfen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Die Reduzierung der Feuchtigkeit senkt die Säure des entstehenden Öls und schützt Ihre nachgeschaltete Ausrüstung vor Korrosion.

Beginnen Sie mit trockenem Material, um sicherzustellen, dass Sie das Potenzial Ihrer Biomasse messen und nicht die Grenzen Ihres Prozesses.

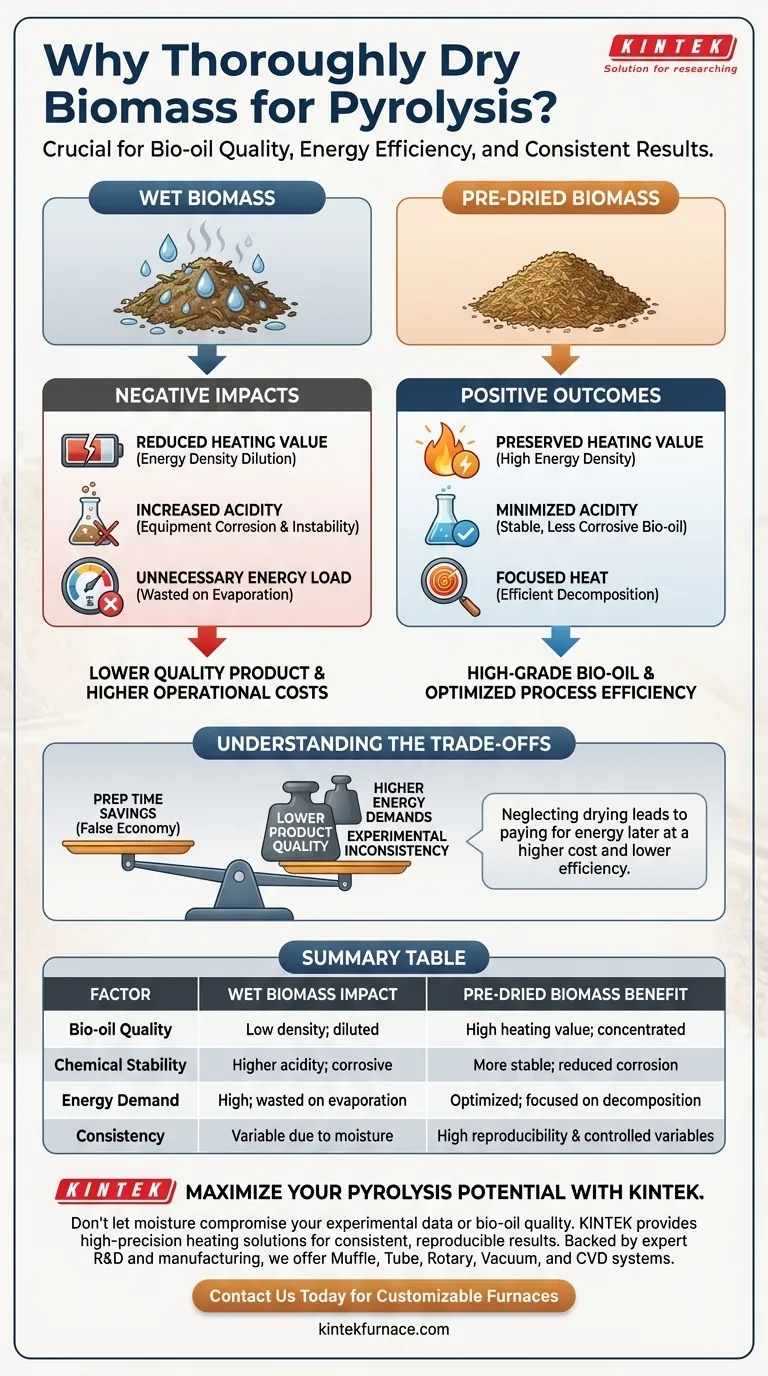

Zusammenfassungstabelle:

| Faktor | Auswirkung von nassem Biomasse | Vorteil von vortrockener Biomasse |

|---|---|---|

| Bioölqualität | Geringe Energiedichte; stark verdünnt | Hoher Heizwert; konzentrierter Brennstoff |

| Chemische Stabilität | Höhere Säure; Korrosionspotenzial | Stabiler; reduzierte Korrosion der Ausrüstung |

| Energiebedarf | Hoch (Energieverschwendung für Wasserverdampfung) | Optimiert (Wärme auf Zersetzung fokussiert) |

| Konsistenz | Variable Ergebnisse aufgrund von Feuchtigkeitsschwankungen | Hohe Reproduzierbarkeit & kontrollierte Variablen |

Maximieren Sie Ihr Pyrolyse-Potenzial mit KINTEK

Lassen Sie nicht zu, dass Feuchtigkeit Ihre experimentellen Daten oder die Bioölqualität beeinträchtigt. KINTEK bietet hochpräzise Heizlösungen, die für konsistente, reproduzierbare Ergebnisse entwickelt wurden. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Biomasseverarbeitungsanforderungen zu erfüllen.

Bereit, Ihren thermischen Umwandlungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um mit unseren technischen Experten zu sprechen und den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Haniif Prasetiawan, R Fitrah. The Effect of Raw Material Composition and Pyrolysis Temperature on The Characteristics of Bio-Oil from the Pyrolysis of Sawdust and Sugar Cane Bagasse Mixture. DOI: 10.1051/e3sconf/202564803007

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Vorteile von HDH-Niobpulver in Ti-Nb-Legierungen? Kosten und Mikrostruktur optimieren

- Was ist der Zweck der Verwendung eines Hochvakuum-Pumpensystems für NiTi-Dünnschichten? Sicherstellung reiner Stöchiometrie & Leistung

- Warum werden verschiedene Kühlmethoden für die Leistung von GFK nach einem Brand verglichen? Bewertung von thermischem Schock und Sicherheitsrisiken

- Warum ist gleichmäßige Erwärmung in industriellen Prozessen wichtig? Qualität und Effizienz in der Fertigung sicherstellen

- Welche Temperaturvorteile bietet die Kathodenzerstäubung (CAD)? Erhöhung der Filmoberflächenhärte bei niedrigeren Temperaturen

- Welche Rolle spielt ein Umluft-Trockenschrank mit kontrollierter Beheizung bei der Bestimmung der chemischen Zusammensetzung von Trockenjoghurt?

- Warum ist ein Vorab-Schmelzverfahren bei Phasen-Gleichgewichtsstudien erforderlich? Setzen Sie Ihre Probe für präzise Ergebnisse zurück

- Wie stellen mikroprozessorgesteuerte elektrische Öfen die Homogenität der Se80In5Te6Sb9-Legierung sicher?