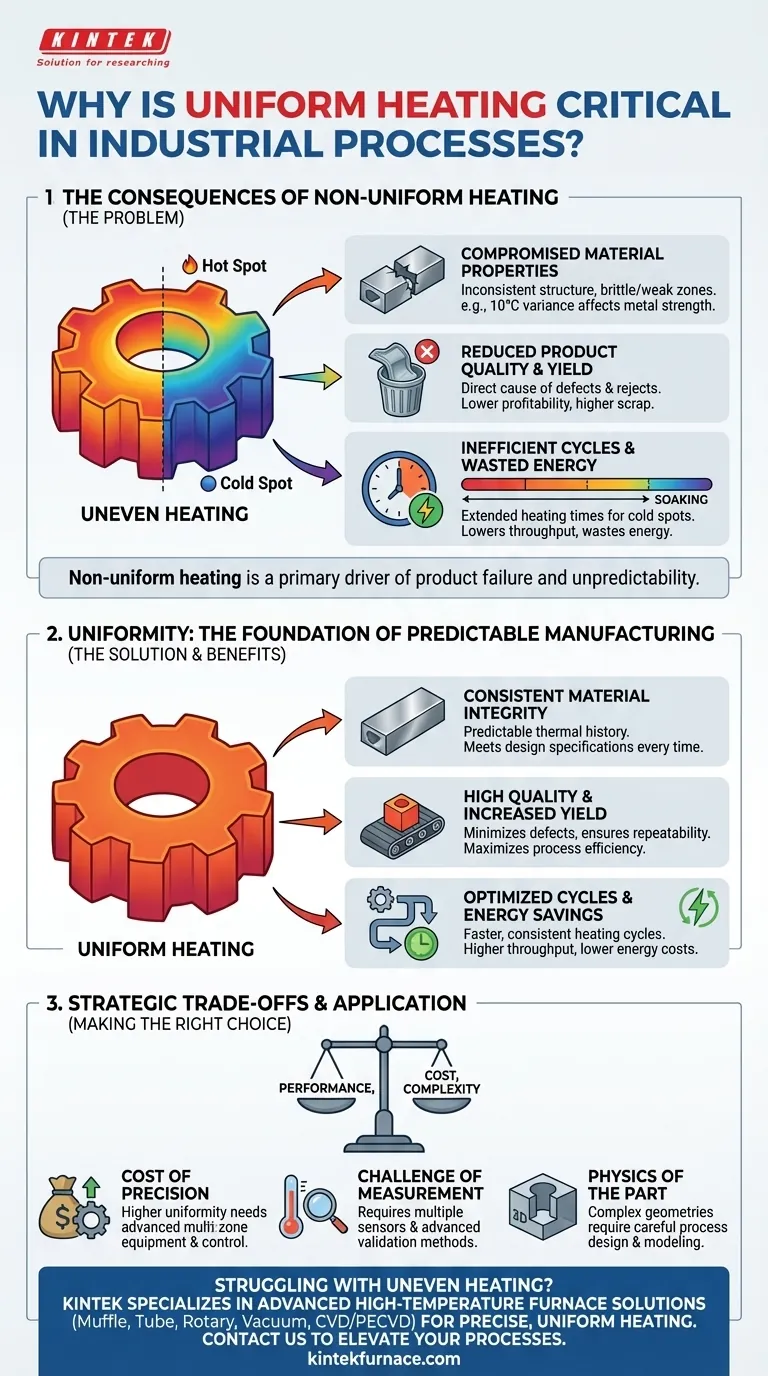

Gleichmäßige Erwärmung ist in industriellen Umgebungen entscheidend, da sie gewährleistet, dass jeder Teil eines Produkts die gleichen thermischen Bedingungen erfährt. Diese Konsistenz ist die Grundlage für eine vorhersagbare und reproduzierbare Fertigung, die Fehler verhindert, die Materialintegrität sicherstellt und die Effizienz des gesamten Prozesses maximiert.

Ungleichmäßige Erwärmung ist nicht nur eine Ineffizienz; sie ist ein Hauptgrund für Produktausfälle, inkonsistente Qualität und unvorhersehbare Ergebnisse. Thermische Gleichmäßigkeit zu erreichen ist der direkteste Weg, einen Prozess zu kontrollieren und sicherzustellen, dass das Endprodukt jedes Mal seine Designspezifikationen erfüllt.

Die Folgen thermischer Gradienten

Das Ziel jedes industriellen Erwärmungsprozesses ist es, eine spezifische physikalische oder chemische Veränderung herbeizuführen. Wenn Wärme ungleichmäßig zugeführt wird, findet diese Veränderung an verschiedenen Stellen mit unterschiedlichen Geschwindigkeiten statt, was eine Kaskade von Problemen erzeugt.

Beeinträchtigte Materialeigenschaften

Die physikalische Struktur eines Materials wird oft durch seine thermische Geschichte bestimmt. Hot Spots und Cold Spots erzeugen Inkonsistenzen, die das Endprodukt dauerhaft schwächen.

Bei der Metallwärmebehandlung kann beispielsweise eine Abweichung von 10°C den Unterschied zwischen einem starken, duktilen Teil und einem spröden Teil ausmachen. Ein Cold Spot durchläuft möglicherweise nicht die erforderliche Phasenumwandlung, wodurch ein weicher Bereich entsteht, der unter Belastung versagen wird.

Reduzierte Produktqualität und Ausbeute

Inkonsistente Erwärmung ist eine direkte Ursache für Ausschussteile. Dies hat einen erheblichen Einfluss auf die Prozessausbeute und die Rentabilität.

Ein häufiges Beispiel ist bei Kunststoffen oder Verbundwerkstoffen, wo ungleichmäßiges Aushärten zu Verzug, inneren Spannungen oder Oberflächenfehlern führen kann. Jedes verzogene Teil ist Ausschuss, was Material, Energie und Maschinenzeit verschwendet.

Ineffiziente Zyklen und Energieverschwendung

Um einen bekannten Cold Spot auszugleichen, sind Bediener oft gezwungen, die Heizzykluszeit zu verlängern, eine Praxis, die als „Einweichen“ bekannt ist. Ziel ist es, dem kältesten Bereich genügend Zeit zu geben, die Zieltemperatur zu erreichen.

Dieser Ansatz ist zutiefst ineffizient. Er zwingt den Rest der Charge, länger als nötig auf Temperatur gehalten zu werden, was eine erhebliche Menge an Energie verschwendet und den Gesamtdurchsatz der Anlage reduziert.

Wo Gleichmäßigkeit nicht verhandelbar ist

Obwohl überall wichtig, ist die thermische Gleichmäßigkeit in vielen hochpräzisen Industrien die wichtigste Variable. Der Erfolg oder Misserfolg des gesamten Betriebs hängt davon ab.

Halbleiterfertigung

Während der Wafer-Verarbeitung werden Hunderte von empfindlichen Schritten wie Abscheidung und Ätzen durchgeführt. Die Leistung der resultierenden Mikrochips ist direkt an die Gleichmäßigkeit der Temperatur über den gesamten Siliziumwafer gebunden, oft mit Toleranzen von weniger als ±1°C.

Luft- und Raumfahrt- und Medizinkomponenten

Für kritische Komponenten wie Turbinenschaufeln oder medizinische Implantate ist Materialversagen keine Option. Eine gleichmäßige Wärmebehandlung sorgt für eine konsistente Kornstruktur und Festigkeit, wodurch gewährleistet wird, dass das Teil unter extremen Bedingungen wie konstruiert funktioniert und strenge Sicherheitsstandards erfüllt.

Härtungs- und Beschichtungsprozesse

Von der Lackierung eines Autos bis zum Klebstoff, der einen Verbundflügel verbindet, muss der Aushärtungsprozess gleichmäßig sein. Eine unvollständige Aushärtung in einem Bereich führt zu einer Schwachstelle, die das Risiko von Delamination, Korrosion oder strukturellem Versagen während der Lebensdauer des Produkts birgt.

Die Kompromisse verstehen

Das Erreichen perfekter thermischer Gleichmäßigkeit ist eine technische Herausforderung, bei der Leistung, Kosten und Komplexität in Einklang gebracht werden müssen. Es geht nicht nur darum, die Hitze aufzudrehen.

Die Kosten der Präzision

Höhere Gleichmäßigkeit erfordert fortschrittlichere Geräte. Dazu können Mehrzonenheizungen für unabhängige Steuerung, Hochgeschwindigkeitskonvektionsventilatoren für eine bessere Wärmeverteilung oder anspruchsvollere PID-Regler und Sensoren gehören. Diese Vorabinvestition kann erheblich sein.

Die Herausforderung der Messung

Man kann nicht kontrollieren, was man nicht messen kann. Die Überprüfung der Gleichmäßigkeit erfordert mehrere Thermoelemente, die im gesamten Produkt oder Arbeitsbereich platziert sind, oder kontaktlose Methoden wie die Wärmebildgebung. Dies erhöht die Komplexität der Prozesseinrichtung und -validierung.

Die Physik des Teils

Die Geometrie des Produkts selbst kann gegen Sie arbeiten. Komplexe Formen mit dicken und dünnen Abschnitten erwärmen sich aufgrund der Wärmeleitung natürlich unterschiedlich schnell. Dies zu überwinden erfordert eine sorgfältige Prozessgestaltung und fortgeschrittene Modellierung.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung Ihrer Prozessheizungsbedürfnisse sollte vom Endziel bestimmt werden. Verwenden Sie diese Prinzipien, um Ihre Entscheidungen bezüglich Ausrüstung und Prozessdesign zu treffen.

- Wenn Ihr primäres Ziel höchste Produktqualität und Konsistenz ist: Investieren Sie in eine Mehrzonen-Heizungssteuerung und ein umfassendes Sensor- oder Wärmebildgebungspaket, um Temperaturgradienten aktiv zu eliminieren.

- Wenn Ihr primäres Ziel die Maximierung des Durchsatzes und der Energieeffizienz ist: Priorisieren Sie Systeme mit überlegenen Wärmeübertragungsmechanismen, wie z. B. Hochstromkonvektion, um Zykluszeiten zu verkürzen und verschwenderische „Einweich“-Perioden zu eliminieren.

- Wenn Ihr primäres Ziel die Kostensenkung bei einem neuen Prozess ist: Beginnen Sie mit der thermischen Modellierung und Simulation, um das natürliche Heizprofil Ihres Teils zu verstehen und den minimal erforderlichen Grad an Gleichmäßigkeit zur Erfüllung der Spezifikationen zu bestimmen, um eine Überentwicklung zu vermeiden.

Letztendlich verwandelt die Beherrschung gleichmäßiger Erwärmung eine kritische Prozessvariable in eine zuverlässige und vorhersagbare Konstante.

Zusammenfassungstabelle:

| Aspekt | Auswirkungen gleichmäßiger Erwärmung |

|---|---|

| Materialeigenschaften | Verhindert Hot/Cold Spots, sorgt für gleichmäßige Festigkeit und vermeidet Sprödigkeit |

| Produktqualität | Reduziert Ausschuss, Verzug und Defekte für höhere Ausbeute |

| Prozesseffizienz | Eliminiert Energieverschwendung durch verlängerte Zyklen, verbessert den Durchsatz |

| Schlüsselindustrien | Entscheidend in der Halbleiter-, Luft- und Raumfahrt- sowie Aushärtungsindustrie für Präzision |

Kämpfen Sie mit ungleichmäßiger Erwärmung in Ihrem Labor? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch außergewöhnliche F&E und Eigenfertigung ist unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme – darauf ausgelegt, präzise, gleichmäßige Erwärmung zu liefern, die Ihre experimentellen Ergebnisse verbessert und die Effizienz steigert. Unsere starke Fähigkeit zur tiefen Anpassung stellt sicher, dass wir Ihre spezifischen Anforderungen erfüllen können, um Ihnen zu helfen, konsistente Ergebnisse zu erzielen und Abfall zu reduzieren. Lassen Sie sich nicht von thermischen Inkonsistenzen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre industriellen Prozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen