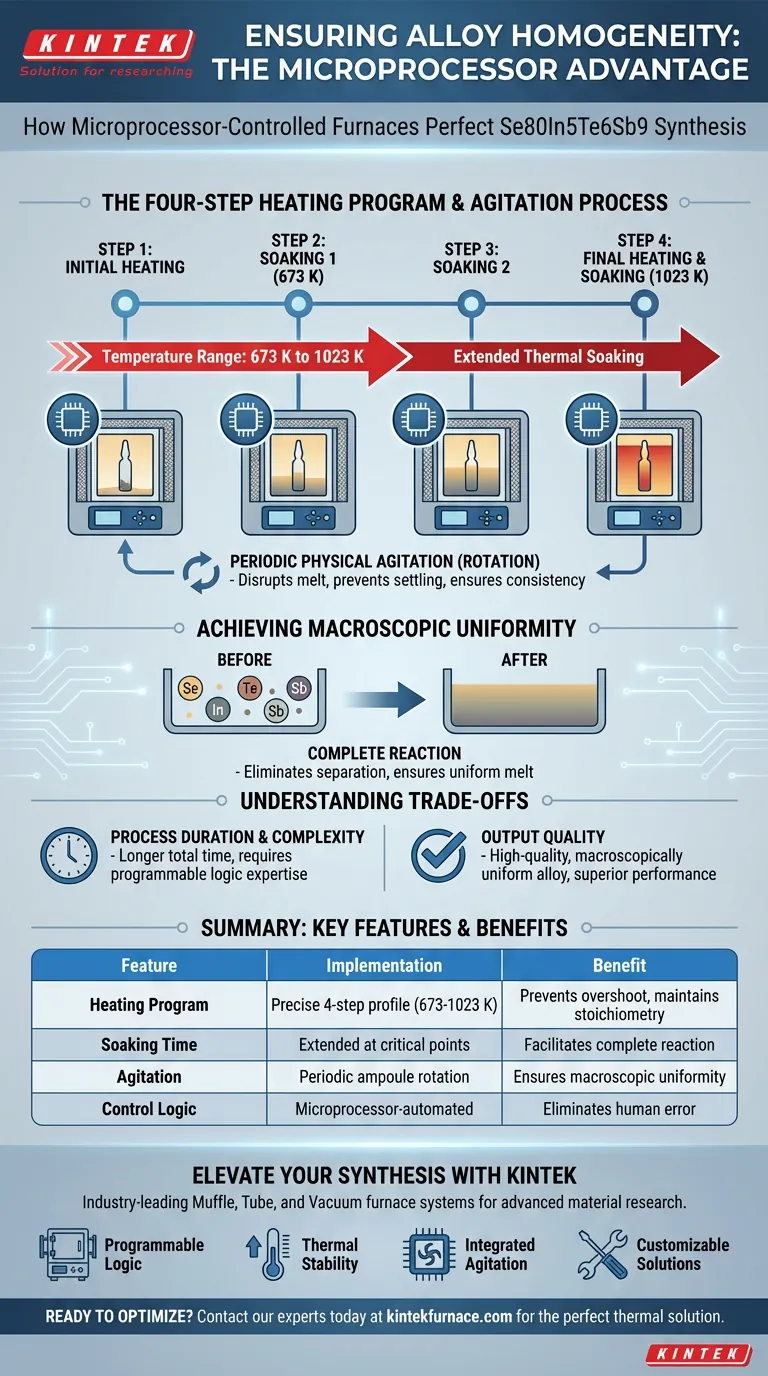

Mikroprozessorgesteuerte elektrische Öfen stellen die Homogenität sicher, indem sie ein strenges, vierstufiges Heizprogramm ausführen, das die Temperaturen zwischen 673 K und 1023 K präzise steuert. Dieser automatisierte Prozess kombiniert verlängerte thermische Haltezeiten mit periodischer physikalischer Bewegung, um die vollständige Reaktion und Integration der Bestandteile zu erzwingen.

Die Synergie zwischen präziser, mehrstufiger Temperaturregelung und mechanischer Drehung ist entscheidend für komplexe Legierungen wie Se80In5Te6Sb9. Dieser Ansatz erleichtert die vollständige Reaktion von Chalkogenid-Elementen, verhindert eine Entmischung und gewährleistet eine makroskopisch gleichmäßige Schmelze.

Die Mechanik der thermischen Steuerung

Das vierstufige Heizprogramm

Um eine komplexe Legierung zu synthetisieren, reicht einfaches Erhitzen nicht aus. Der Mikroprozessor führt ein präzises vierstufiges Heizprofil anstelle einer einzelnen linearen Rampe aus.

Temperaturbereich und Regelung

Das System verwaltet ein strenges thermisches Behandlungsprofil, das typischerweise in einem bestimmten Bereich von 673 K bis 1023 K arbeitet. Der Mikroprozessor stellt sicher, dass die Temperatur in jeder spezifischen Stufe stabil bleibt und verhindert ein thermisches Überschwingen, das die Stöchiometrie beschädigen könnte.

Ermöglichung einer vollständigen Reaktion

Das Hauptziel dieser kontrollierten Erwärmung ist die Ermöglichung verlängerter Haltezeiten an kritischen Temperaturpunkten. Diese Dauer ermöglicht es den Chalkogenid-Elementen, eine vollständige Reaktion einzugehen, was für die strukturelle Integrität der endgültigen Legierung unerlässlich ist.

Erreichung makroskopischer Gleichmäßigkeit

Periodische physikalische Bewegung

Allein die thermische Steuerung kann nicht garantieren, dass sich die Elemente im Behälter gleichmäßig vermischen. Der Ofen beinhaltet während des Heizvorgangs periodische physikalische Bewegung oder Drehung der Ampulle.

Verbesserung der Schmelzhomogenität

Diese mechanische Bewegung stört die Schmelze, verhindert, dass sich schwerere Elemente absetzen, und sorgt für eine durchgängig gleichmäßige Mischung. Die Kombination aus Wärme und Bewegung verbessert die makroskopische Homogenität der Legierungsschmelze erheblich.

Verständnis der Kompromisse

Prozessdauer vs. Ausgabequalität

Die strenge Natur eines vierstufigen Programms mit verlängerten Haltezeiten erhöht zwangsläufig die gesamte Prozessdauer. Während dies eine hohe Qualität gewährleistet, reduziert es die Durchsatzgeschwindigkeit im Vergleich zu einfacheren, weniger präzisen Heizmethoden erheblich.

Komplexität der Ausrüstung

Mikroprozessorgesteuerte Systeme sind komplexer zu bedienen und zu warten als Standardöfen. Die Notwendigkeit einer programmierbaren Logik zur Handhabung präziser Bewegung und mehrstufiger Heizung erfordert ein höheres Maß an Bedienerexpertise und Gerätekalibrierung.

Die richtige Wahl für Ihre Synthese treffen

Um die besten Ergebnisse mit Se80In5Te6Sb9 oder ähnlichen Chalkogenidgläsern zu erzielen, stimmen Sie Ihren Prozess auf Ihre spezifischen Qualitätsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf absoluter Homogenität liegt: Priorisieren Sie die Verwendung eines Ofens mit integrierter, programmierbarer Drehung, um sicherzustellen, dass die Schmelze während der Heizschritte physikalisch bewegt wird.

- Wenn Ihr Hauptaugenmerk auf vollständiger Reaktion liegt: Stellen Sie sicher, dass Ihre Programmierung verlängerte Haltezeiten an den oberen Grenzen des Temperaturbereichs (nahe 1023 K) ermöglicht.

Durch die Automatisierung des empfindlichen Gleichgewichts von Wärme und Bewegung verwandeln Sie Rohstoffe in eine gleichmäßige, leistungsstarke Legierung.

Zusammenfassungstabelle:

| Merkmal | Implementierung in der Se80In5Te6Sb9-Synthese | Nutzen für die Legierungsqualität |

|---|---|---|

| Heizprogramm | Präzises 4-stufiges Profil (673 K bis 1023 K) | Verhindert thermisches Überschwingen; erhält die Stöchiometrie |

| Haltezeit | Verlängerte Dauer an kritischen Temperaturpunkten | Ermöglicht die vollständige Reaktion von Chalkogenid-Elementen |

| Bewegung | Periodische physikalische Drehung der Ampulle | Verhindert das Absetzen von Elementen; gewährleistet makroskopische Gleichmäßigkeit |

| Steuerungslogik | Mikroprozessor-automatisierte Regelung | Eliminiert menschliche Fehler bei komplexen thermischen Profilen |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Die Erzielung perfekter Homogenität bei komplexen Chalkogenidlegierungen wie Se80In5Te6Sb9 erfordert mehr als nur Wärme – sie erfordert Präzision. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumofensysteme, die speziell für die fortgeschrittene Materialforschung entwickelt wurden.

Unterstützt durch F&E und Fertigungsexpertise bieten unsere Systeme die programmierbare Logik und thermische Stabilität, die für mehrstufiges Heizen und integrierte Bewegung erforderlich sind. Ob Sie eine Standardlösung oder einen anpassbaren Hochtemperatur-Ofen benötigen, der auf Ihre einzigartige Stöchiometrie zugeschnitten ist, KINTEK stellt sicher, dass Ihr Labor eine überlegene Schmelzgleichmäßigkeit und Reaktionsvollständigkeit erreicht.

Bereit, Ihre Legierungsproduktion zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Studies on phase change Se80In5Te6Sb9 thin films by -irradiation for optoelectronic devices. DOI: 10.56975/jetir.v12i1.563335

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die technischen Vorteile eines Pyrolyseofens gegenüber einem Verbrennungsofen? Wert aus Verbundwerkstoffen zurückgewinnen

- Warum ist ein Vakuumtrockenschrank für Aktivkohle notwendig? Gewährleistung einer genauen BET- und Porenanalytik

- Was sind die zentralen Prozessvorteile eines Infrarot-Bildheizofens? Ermöglichen Sie eine schnelle thermische Regelung von 1000 °C/min

- Was ist ein Industrieofen und welche Branchen nutzen ihn? Entdecken Sie vielseitige thermische Verarbeitungslösungen

- Warum ist ein Handschuhkasten für die Vorlithiumisierung von Aluminiumfolie notwendig? Gewährleistung von Reinheit bei der Anodenentwicklung

- Warum führt die Verwendung eines Umlufttrockenschranks häufig zu einer Vergrößerung der Partikelgröße? Vermeiden Sie Siliziumdioxid-Agglomeration

- Welche Auswirkungen hat die Präzision der Temperaturregelung auf lösungsgegossene Filme? Gewährleistung von Integrität und Gleichmäßigkeit

- Was sind die Vorteile des Spark Plasma Sintering (SPS)? Verbesserung der thermoelektrischen Leistung in Kupfersulfid