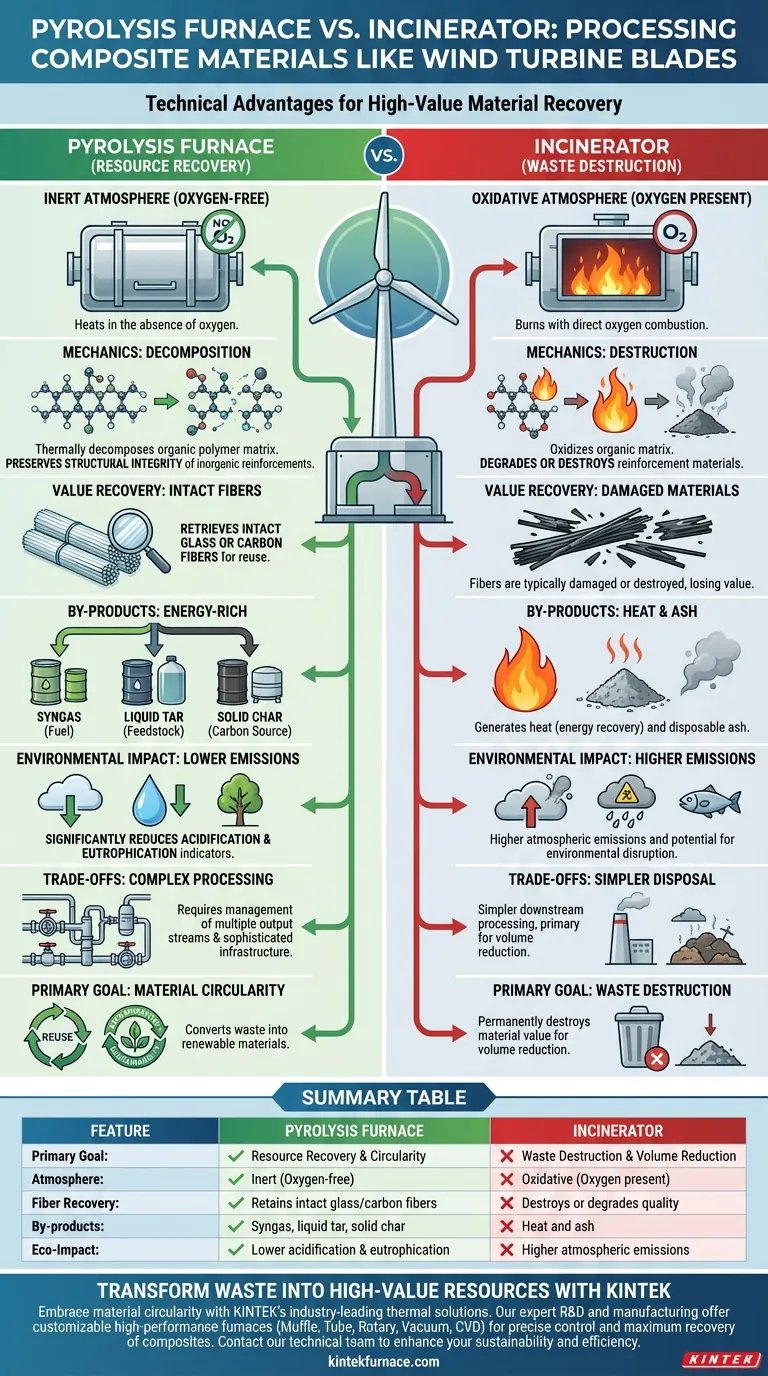

Der wichtigste technische Vorteil eines Pyrolyseofens ist seine Fähigkeit, hochwertige Materialien zurückzugewinnen, anstatt sie einfach durch Verbrennung zu zerstören. Im Gegensatz zu Verbrennungsanlagen, die Abfall in Anwesenheit von Sauerstoff verbrennen, erhitzt ein Pyrolyseofen organische Komponenten in einer inerten (sauerstofffreien) Atmosphäre. Dieser Prozess erhält die strukturelle Integrität anorganischer Verstärkungen, wie z. B. Glas- oder Kohlefaser, die in Windkraftanlagenblättern vorkommen, während er die Polymermatrix in nutzbare Energie-Nebenprodukte umwandelt.

Kernbotschaft Während die Verbrennung eine Volumenreduktionsmethode ist, die Material zur Wärmeerzeugung zerstört, ist die Pyrolyse eine Ressourcengewinnungsmethode. Sie entkoppelt effektiv die organische Polymermatrix von den anorganischen Fasern und ermöglicht so die kreislauffähige Wiederverwendung hochwertiger Verbundwerkstoffe bei gleichzeitiger erheblicher Reduzierung von Umweltauswirkungsindikatoren wie Versauerung.

Die Mechanik der Materialtrennung

Betrieb in inerter Atmosphäre

Der grundlegende Unterschied liegt in der Verarbeitungsumgebung. Verbrennungsanlagen setzen auf direkte Verbrennung, die Sauerstoff benötigt und zur Oxidation von Materialien führt.

Pyrolyseöfen arbeiten in einer inerten Atmosphäre. Durch den Ausschluss von Sauerstoff verhindert das System die Verbrennung und zwingt die organischen Polymermaterialien, sich thermisch zu zersetzen, anstatt zu verbrennen.

Zersetzung vs. Zerstörung

In einer Verbrennungsanlage besteht das Ziel darin, die organische Matrix zur Energiefreisetzung zu zerstören. Dies schädigt oft vorhandene Verstärkungsmaterialien.

Bei der Pyrolyse werden die organischen Komponenten chemisch abgebaut. Diese Zersetzung bewirkt eine Trennung zwischen der Harzmatrix und den Strukturfasern, was die Gewinnung letzterer erleichtert.

Wertrückgewinnungsmöglichkeiten

Gewinnung intakter anorganischer Fasern

Bei Verbundwerkstoffen wie Windkraftanlagenblättern ist die Fähigkeit zur Faserrückgewinnung der kritischste technische Vorteil.

Die Pyrolyse ermöglicht die Gewinnung von relativ intakten anorganischen Fasern, insbesondere Glas- oder Kohlefaser. Da der Prozess die Turbulenzen und oxidativen Belastungen der direkten Verbrennung vermeidet, behalten diese Fasern einen Großteil ihrer Qualität und können in neuen Herstellungsanwendungen wiederverwendet werden.

Erzeugung energiereicher Nebenprodukte

Anstatt Energie sofort als Wärme freizusetzen (wie es bei der Verbrennung der Fall ist), wandelt die Pyrolyse die organische Polymermasse in drei verschiedene, wertvolle Ströme um.

Der Zersetzungsprozess liefert Synthesegas, flüssigen Teer und festen Koks. Diese Nebenprodukte sind energiereich und können als Brennstoffe oder chemische Rohstoffe für andere industrielle Prozesse aufgefangen und genutzt werden.

Umweltauswirkungsbilanz

Reduzierung der Versauerung

Die Pyrolyse bietet einen deutlichen Vorteil hinsichtlich der atmosphärischen Emissionen.

Im Vergleich zur Verbrennung reduziert der Pyrolyseprozess die Versauerungsindikatoren erheblich. Dies deutet auf eine geringere Freisetzung saurer Gase (wie Schwefeldioxid oder Stickoxide) hin, die zum sauren Regen beitragen.

Minderung der Eutrophierung

Der Prozess schneidet auch in Bezug auf die Auswirkungen auf Wasser- und Bodenökosysteme besser ab.

Die Daten deuten auf eine signifikante Reduzierung des Eutrophierungspotenzials im Vergleich zur Verbrennung hin. Das bedeutet, dass der Prozess weniger überschüssige Nährstoffe freisetzt, die aquatische Ökosysteme stören könnten, was ihn zu einer umweltfreundlicheren Option für die Verarbeitung von großtechnischen Verbundwerkstoffen macht.

Verständnis der Kompromisse

Management mehrerer Ausgangsströme

Während die Verbrennung zu einfacher Asche und Wärme führt, erzeugt die Pyrolyse eine komplexe Reihe von Ausgängen.

Betreiber müssen darauf vorbereitet sein, Synthesegas, flüssigen Teer und festen Koks zu handhaben und zu veredeln. Dies erfordert eine anspruchsvollere nachgeschaltete Verarbeitungsinfrastruktur im Vergleich zur einfachen Rauchgasreinigung und Ascheentsorgung einer Verbrennungsanlage.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Technologie für Ihr Projekt auszuwählen, wägen Sie Ihre primären Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Materialkreislauf liegt: Wählen Sie Pyrolyse, um intakte Glas- oder Kohlefaser für die Wiederverwendung in neuen Verbundprodukten zurückzugewinnen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Wählen Sie Pyrolyse, um spezifische Auswirkungsindikatoren wie Versauerung und Eutrophierung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der einfachen Entsorgung liegt: Erkennen Sie, dass die Verbrennung eine Volumenreduzierung bietet, aber den Materialwert der Verbundwerkstoffe dauerhaft zerstört.

Pyrolyse verwandelt Verbundwerkstoffe am Ende ihrer Lebensdauer von Abfall in eine Quelle für erneuerbare Materialien und Energierohstoffe.

Zusammenfassungstabelle:

| Merkmal | Pyrolyseofen | Verbrennungsofen |

|---|---|---|

| Hauptziel | Ressourcengewinnung & Kreislauffähigkeit | Abfallzerstörung & Volumenreduzierung |

| Atmosphäre | Inert (sauerstofffrei) | Oxidativ (Sauerstoff vorhanden) |

| Faserrückgewinnung | Behält intakte Glas-/Kohlefaser bei | Zerstört oder verschlechtert die Faserqualität |

| Nebenprodukte | Synthesegas, flüssiger Teer und fester Koks | Wärme und Asche |

| Umweltauswirkungen | Geringere Versauerung & Eutrophierung | Höhere atmosphärische Emissionen |

Verwandeln Sie Abfall mit KINTEK in hochwertige Ressourcen

Sind Sie bereit, über die einfache Entsorgung hinauszugehen und Materialkreislauffähigkeit zu nutzen? KINTEK bietet branchenführende thermische Lösungen, die für die komplexen Anforderungen des Verbundwerkstoff-Recyclings entwickelt wurden. Unterstützt durch F&E und Fertigungsexpertise bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an – alle vollständig an Ihre spezifischen Verarbeitungsanforderungen anpassbar.

Ob Sie Kohlefaser aus Windkraftanlagenblättern zurückgewinnen oder fortschrittliche Labormaterialien verarbeiten, unsere Hochtemperaturöfen gewährleisten präzise Kontrolle und maximale Rückgewinnung. Kontaktieren Sie noch heute unser technisches Team, um zu erfahren, wie unsere kundenspezifische Ofentechnologie Ihre Nachhaltigkeit und Effizienz verbessern kann.

Visuelle Anleitung

Referenzen

- Guillaume Zante, Andrew P. Abbott. A toolbox for improved recycling of critical metals and materials in low-carbon technologies. DOI: 10.1039/d3su00390f

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der chemischen Aktivierung von Kohlenstoffmaterialien? Meistern Sie die KOH-Aktivierung

- Welche Rolle spielt ein industrielles POCl3-Diffusionsofensystem bei DOSS? Beherrschung der quantitativen Phosphorkontrolle

- Wie ermöglicht ein Salzschmelzofen das Nitrieren von AISI 304? Expertenanleitung für überlegene Oberflächenhärte

- Welche Bedeutung hat die Berechnung der Wechselstromimpedanz für die Leistungsregelung von indirekten Widerstandsheizöfen?

- Warum ist ein Umlufttrockenschrank für imprägnierte Kaolinkatalysatoren notwendig? Erreichen einer gleichmäßigen Immobilisierung der Komponenten

- Warum ist das Hochtemperaturtrocknen von NaCl-Partikeln notwendig? Verhindert Defekte in Aluminiumschäumen und gewährleistet Integrität

- Was sind die Verwendungszwecke von Öfen im Labor? Das unverzichtbare Werkzeug für die Materialumwandlung

- Was ist die Funktion eines Fackelofens bei der Schlammbehandlung? Wesentliche thermische Vorbereitung für die Phosphorrückgewinnung