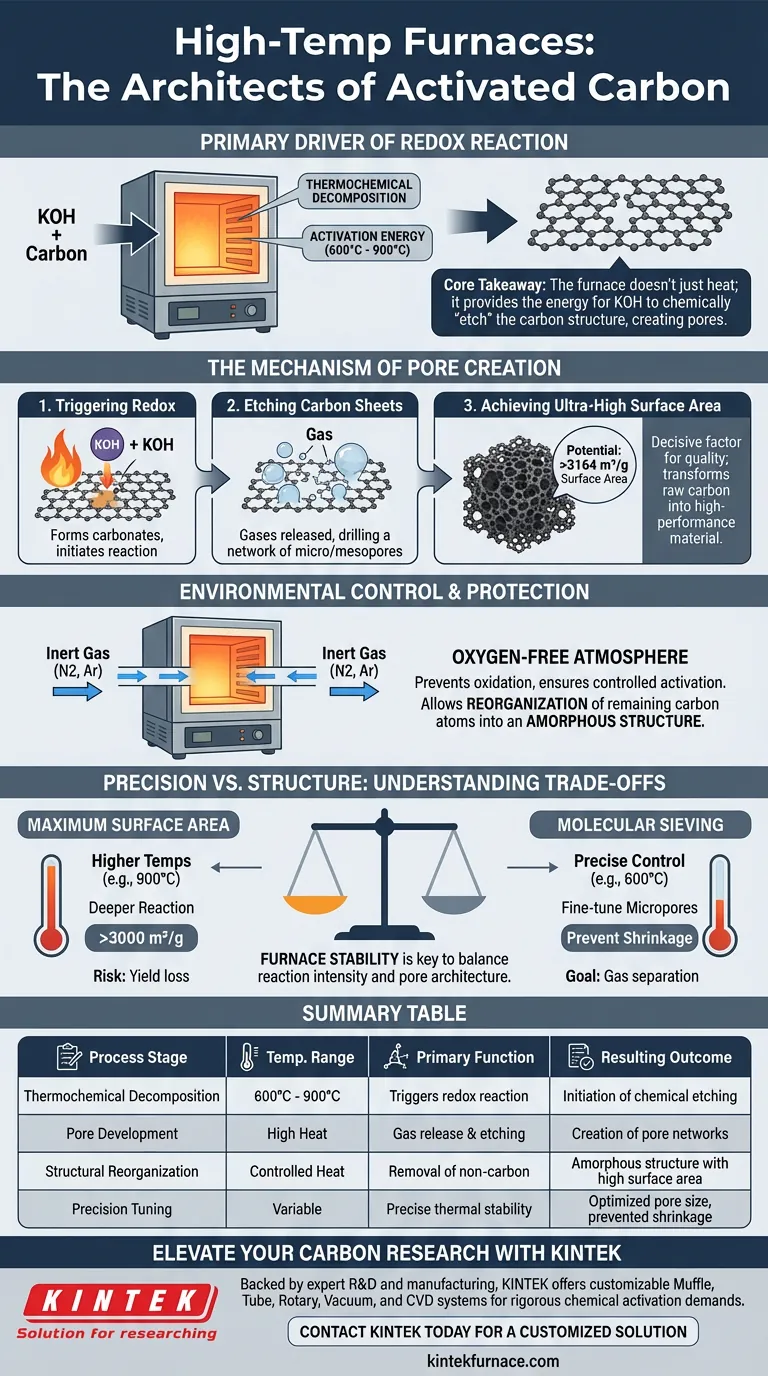

Ein Hochtemperatur-Muffelofen ist der Haupttreiber der Redoxreaktion, die für die chemische Aktivierung von Kohlenstoffmaterialien erforderlich ist. Durch die Erzeugung präziser thermischer Energie, normalerweise zwischen 600 °C und 900 °C, zwingt der Ofen Kaliumhydroxid (KOH), aggressiv mit dem Kohlenstoffgerüst zu reagieren, ein Prozess, der bei niedrigeren Temperaturen thermodynamisch unmöglich ist.

Kernbotschaft: Der Ofen erhitzt das Material nicht nur; er liefert die Aktivierungsenergie, damit KOH die Kohlenstoffstruktur chemisch "ätzen" kann. Diese Reaktion setzt Gase frei, die ein komplexes Porennetzwerk bohren und Rohkohlenstoff in ein Material mit extrem hoher spezifischer Oberfläche verwandeln.

Der Mechanismus der Porenerzeugung

Auslösen der Redoxreaktion

Die Hauptfunktion des Ofens ist die Einleitung einer thermochemischen Zersetzung.

Die Hitze bewirkt, dass KOH mit dem Kohlenstoffgitter reagiert, was zur Bildung von Carbonaten (wie Kaliumcarbonat) führt.

Ätzen des Kohlenstoffblatts

Während dieser Reaktion werden verschiedene Gase innerhalb der Materialstruktur freigesetzt.

Diese expandierenden Gase ätzen die Kohlenstoffblätter physikalisch und chemisch und erzeugen ein riesiges, vernetztes Netzwerk von Mikro- und Mesoporen.

Erreichen einer extrem hohen Oberfläche

Dieser Ätzprozess ist der entscheidende Faktor für die Bestimmung der endgültigen Qualität des Materials.

Ohne die Hochtemperaturumgebung bleibt das Material Standardkohlenstoff; mit ihr kann die spezifische Oberfläche extrem hohe Werte erreichen, potenziell über 3164 m²/g.

Umweltkontrolle und Schutz

Aufrechterhaltung einer inerten Atmosphäre

Über die Temperatur hinaus verwaltet der Ofen (typischerweise ein Rohrofen) die chemische Umgebung durch einen kontinuierlichen Fluss von Inertgas wie Stickstoff oder Argon.

Dies schafft eine sauerstofffreie Atmosphäre und stellt sicher, dass der Kohlenstoff einer kontrollierten Aktivierung unterliegt und nicht einfach verbrennt (Oxidation).

Neuanordnung von Kohlenstoffatomen

Die kontrollierte Hitze induziert die Entfernung von Nicht-Kohlenstoffatomen und ermöglicht die Neuanordnung der verbleibenden Kohlenstoffstruktur.

Dies führt zu einer stark amorphen Struktur, die für die Maximierung der reaktiven Oberfläche des Materials unerlässlich ist.

Verständnis der Kompromisse: Präzision vs. Struktur

Das Risiko von Porenschrumpfung

Während hohe Hitze für die Aktivierung notwendig ist, bestimmt die gewählte spezifische Temperatur (z. B. 600 °C vs. 900 °C) die endgültige Porenarchitektur.

Die Präzision der Temperaturregelung ist entscheidend; falsche Temperaturen können zu einer Schrumpfung der Mikroporen führen und die Fähigkeit des Materials, als Molekularsieb zu fungieren, verändern.

Ausgleich der Reaktionsintensität

Eine höhere Temperatur treibt eine tiefere Reaktion und eine höhere Oberfläche an, muss aber gegen Ausbeuteverluste abgewogen werden.

Der Ofen bietet die Stabilität, die erforderlich ist, um dieses Gleichgewicht aufrechtzuerhalten, und ermöglicht die präzise Abstimmung der Porengrößen für spezifische Anwendungen wie Gastrennung.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Aktivierungsprozesses zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Oberfläche liegt: Nutzen Sie hohe Temperaturen, um eine vollständige Redoxreaktion zu treiben und eine tiefe Ätzung für Oberflächen über 3000 m²/g zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Molekularsiebung liegt: Priorisieren Sie die Präzision der Temperaturregelung des Ofens, um die Mikroporengröße fein abzustimmen und unerwünschte Schrumpfung oder Porenkollaps zu verhindern.

Der Ofen ist nicht nur ein Heizelement; er ist der Architekt der internen Geometrie des Kohlenstoffs.

Zusammenfassungstabelle:

| Prozessstufe | Temperaturbereich | Hauptfunktion | Ergebnis |

|---|---|---|---|

| Thermochemische Zersetzung | 600°C - 900°C | Löst Redoxreaktion zwischen KOH und Kohlenstoff aus | Einleitung der chemischen Ätzung |

| Porenentwicklung | Hohe Hitze | Gasfreisetzung und Ätzung von Kohlenstoffblättern | Erzeugung von Mikro-/Mesoporennetzwerken |

| Strukturelle Neuanordnung | Kontrollierte Hitze | Entfernung von Nicht-Kohlenstoffatomen in Inertgas | Amorphe Struktur mit hoher Oberfläche |

| Präzisionsabstimmung | Variabel | Präzise thermische Stabilität | Optimierte Porengröße und verhinderte Schrumpfung |

Erweitern Sie Ihre Kohlenstoffforschung mit KINTEK

Präzise Temperaturregelung und stabile Inertgasatmosphäre sind der Unterschied zwischen Standardkohlenstoff und Hochleistungs-Aktivmaterialien. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, alle vollständig anpassbar, um die strengen Anforderungen der chemischen Aktivierung zu erfüllen. Ob Sie Oberflächen von über 3000 m²/g oder spezifische Molekularsiebarchitekturen anstreben, unsere Hochtemperaturöfen bieten die thermische Genauigkeit, die Ihr Labor benötigt.

Bereit, Ihren Aktivierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Referenzen

- Ewa Mijowska, Klaudia Maślana. Highly Porous Carbon Flakes Derived from Cellulose and Nickel Phosphide Heterostructure towards Efficient Electrocatalysis of Oxygen Evolution Reaction. DOI: 10.3390/molecules29020352

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist ein Handschuhkasten für die Vorlithiumisierung von Aluminiumfolie notwendig? Gewährleistung von Reinheit bei der Anodenentwicklung

- Welche Rolle spielt ein Mikrowellen-Chemie-Reaktor bei der Synthese von Kohlenstoff-Xerogelen? Präzise Kontrolle & Effizienz

- Warum ist ein Vakuumsystem, das aus Molekular- und mechanischen Pumpen besteht, unerlässlich? Gewährleistung der Reinheit beim Magnetronsputtern

- Welche Rolle spielen Hochtemperaturöfen beim Co-Firing von SOFCs? Meisterung der Keramikverdichtung und des Sinterns

- Welche Wärmebehandlungsbedingungen sind für die Lösungsglühbehandlung von SDSS2507 erforderlich? Erreichen Sie präzise thermische Profile von 1100 °C

- Welcher Ofentyp eignet sich besser für spezifische Anwendungen? Wählen Sie den richtigen Ofen für Ihre Produktionsanforderungen

- Warum ist die kontinuierliche Entfernung von Kohlenstoff für Methanpyrolyse-Reaktoren unerlässlich? Schützen Sie die Integrität Ihres Reaktors

- Wie tragen Labor-Thermostaten zur Phosphorsäurebehandlung von 3Y-TZP-Keramiken bei? Steigerung der Bioaktivität