Um zu bestimmen, welcher Ofen „besser“ ist, müssen Sie zunächst Ihre operativen Ziele definieren, da die ideale Wahl vollständig vom Produktionsvolumen, der Prozesskonsistenz und den Integrationsanforderungen abhängt. Chargenöfen eignen sich hervorragend für flexible Anwendungen mit geringem Volumen oder Spezialanwendungen, während Durchlauföfen für die Massenproduktion mit hohem Volumen konzipiert sind, bei der Effizienz im großen Maßstab von größter Bedeutung ist.

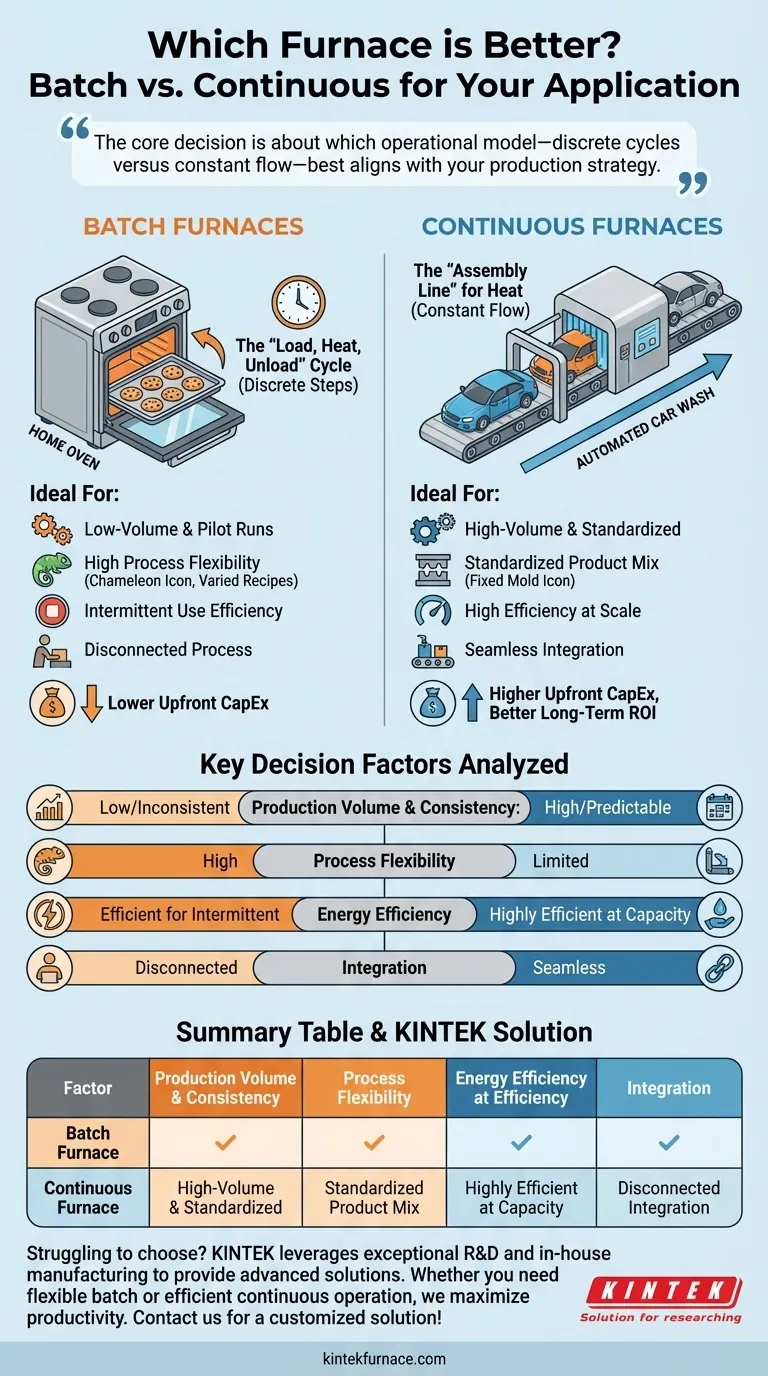

Die Kernentscheidung liegt nicht darin, welche Ofentechnologie überlegen ist, sondern welches Betriebsmodell – diskrete Zyklen versus konstanter Durchfluss – am besten zu Ihrer Produktionsstrategie und Ihren wirtschaftlichen Treibern passt.

Der grundlegende Unterschied: Der Prozessfluss

Der Hauptunterschied zwischen diesen beiden Ofentypen liegt nicht nur in ihrer Konstruktion, sondern in der Philosophie, wie das Material den Erwärmungsprozess durchläuft. Dies zu verstehen, ist der erste Schritt zu einer fundierten Entscheidung.

Chargenöfen: Der „Laden, Erhitzen, Entladen“-Zyklus

Ein Chargenofen arbeitet in diskreten, sequenziellen Schritten. Eine einzelne Ladung (oder „Charge“) von Produkten wird hineingegeben, die Tür wird geschlossen, der Ofen heizt für eine festgelegte Zeit auf die Zieltemperatur auf und dann wird die gesamte Charge entnommen.

Dies ist analog zu einem herkömmlichen Haushaltsbackofen. Man lädt eine Backblech Kekse hinein, bäckt sie und nimmt dann das gesamte Blech heraus, bevor man mit dem nächsten beginnt. Dieser Stopp-und-Go-Prozess definiert seine Anwendungen.

Durchlauföfen: Das „Fließband“ für Wärme

Ein Durchlauferhitzer, oft als Tunnel- oder Förderbandofen bezeichnet, arbeitet als integrierter Bestandteil einer Produktionslinie. Produkte werden ständig an einem Ende zugeführt, bewegen sich auf einem Förderband durch verschiedene Heiz- und Kühlzonen und verlassen das andere Ende, bereit für den nächsten Fertigungsschritt.

Stellen Sie sich dies wie eine automatische Autowaschanlage vor. Autos fahren nacheinander hinein, bewegen sich stetig durch verschiedene Stationen und kommen auf der anderen Seite sauber heraus, ohne dass das System jemals stoppt.

Schlüsselentscheidungsfaktoren im Detail

Ihre Wahl wird durch einige kritische betriebliche und finanzielle Variablen bestimmt. Eine ehrliche Bewertung dieser Faktoren wird den richtigen Weg deutlich machen.

Produktionsvolumen und Konsistenz

Dies ist der wichtigste Faktor. Ein Durchlauferhitzer ist für hochvolumige, vorhersehbare Produktionsläufe desselben oder ähnlicher Produkte konzipiert. Seine Effizienz wird dann realisiert, wenn er lange Zeit ohne Unterbrechung läuft.

Ein Chargenofen ist weitaus wirtschaftlicher für geringe Produktionsvolumina, Pilotläufe oder Betriebe mit inkonsistenter Nachfrage. Den Betrieb eines großen Durchlauferhitzers für eine geringe Produktmenge ist extrem ineffizient.

Prozessflexibilität und Produktmix

Wenn Ihr Betrieb häufige Änderungen der Temperatur, der Heizdauer oder der atmosphärischen Bedingungen für verschiedene Produkte erfordert, bietet ein Chargenofen überlegene Flexibilität. Jeder Zyklus kann für ein spezifisches Rezept programmiert werden.

Durchlauferhitzer sind für ein spezifisches thermisches Profil optimiert. Obwohl einige mehrere Zonen haben, sind sie nicht für schnelle oder drastische Änderungen ausgelegt und eignen sich am besten für einen hochgradig standardisierten Produktmix.

Energieeffizienz und Betriebskosten

Für Anwendungen mit hohem Durchsatz ist ein Durchlauferhitzer erheblich energieeffizienter. Durch die Aufrechterhaltung einer konstanten Betriebstemperatur vermeidet er den massiven Energieverlust, der beim Chargenofen auftritt, wenn dieser abgekühlt, entladen, neu beladen und wieder aufgeheizt werden muss.

Die Energiekosten pro Einheit in einem kontinuierlichen System sind niedriger, aber nur, wenn es bei oder nahe seiner Auslegungskapazität betrieben wird. Bei intermittierender Nutzung ist die Möglichkeit eines Chargenofens, zwischen den Zyklen abgeschaltet zu werden, kostengünstiger.

Integration in Produktionslinien

Durchlauferhitzer sind für die nahtlose Integration in automatisierte Fertigungslinien konzipiert. Ihr konstanter Ein- und Ausgangsfluss beseitigt Engpässe und reduziert den Materialhandhabungsaufwand.

Chargenöfen erzeugen von Natur aus einen getrennten Prozess. Sie erfordern manuelles oder robotergestütztes Be- und Entladen, was in einem ansonsten automatisierten Produktionsfluss als Puffer oder Engpass wirken kann.

Die Kompromisse verstehen

Keine Option ist eine perfekte Lösung. Das Erkennen der inhärenten Kompromisse jeder Option ist entscheidend für eine realistische Planung und Budgetierung.

Die Anfangskosten im Vergleich zum langfristigen ROI

Chargenöfen haben fast immer niedrigere anfängliche Investitionskosten (CapEx). Sie sind einfacher im Aufbau und erfordern eine weniger komplexe Installation.

Durchlauferhitzer stellen aufgrund ihrer Größe, Förderbänder und hochentwickelten Steuerungssysteme eine viel größere Anfangsinvestition dar. Für Hersteller mit hohem Volumen führt der niedrigere Stückkostenpreis jedoch im Laufe der Zeit zu einer besseren Kapitalrendite (ROI).

Die versteckten Kosten der Fehlplatzierung

Die Verwendung eines Chargenofens für einen Hochvolumenprozess, der kontinuierlich sein sollte, führt zu hohen Arbeitskosten, erheblichen Energieverschwendungen durch wiederholte Aufheiz-/Abkühlzyklen und Produktionsengpässen.

Umgekehrt führt die Verwendung eines Durchlauferhitzers für geringe Mengen oder stark variierende Arbeiten zu massiven Energieverschwendungen durch Leerlauf bei Temperatur und einer schlechten Rendite der anfänglich hohen Investition. Der Ofen ist ständig „an“, wird aber unterausgelastet.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihren Ofen basierend auf einer klaren Bewertung Ihrer primären betrieblichen Priorität.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität für einen vielfältigen Produktmix liegt: Ein Chargenofen bietet die Agilität, thermische Profile von einer Ladung zur nächsten zu ändern.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion standardisierter Produkte liegt: Ein Durchlauferhitzer ist die einzige Wahl, um Effizienz und niedrige Stückkosten im großen Maßstab zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangsinvestition liegt: Ein Chargenofen bietet die niedrigste Eintrittsbarriere für thermische Verarbeitungskapazitäten.

- Wenn Ihr Hauptaugenmerk auf den absolut niedrigsten Energiekosten pro Einheit liegt: Ein Durchlauferhitzer ist bei Betrieb mit seiner Auslegungskapazität unübertroffen in der Effizienz.

Letztendlich ist die Anpassung des inhärenten Betriebsmodells des Ofens an Ihre Produktionsrealität der Schlüssel zu einer erfolgreichen Investition.

Zusammenfassungstabelle:

| Faktor | Chargenofen | Durchlauferhitzer |

|---|---|---|

| Produktionsvolumen | Am besten für geringe Volumina, inkonsistente Läufe | Ideal für Massenproduktion, standardisierte Produktion |

| Prozessflexibilität | Hohe Flexibilität für unterschiedliche Produktmixe | Begrenzte Flexibilität, optimiert für spezifische Profile |

| Energieeffizienz | Effizient für intermittierende Nutzung; hohe Energieverluste in Zyklen | Hoch effizient bei voller Kapazität; konstanter Betrieb |

| Integration | Getrennter Prozess; manuelle oder robotergestützte Handhabung | Nahtlose Integration in automatisierte Produktionslinien |

| Kosten | Niedrigere anfängliche CapEx; höhere Stückkosten bei hohem Volumen | Höhere anfängliche CapEx; niedrigere Stückkosten bei Skalierung |

Sie haben Schwierigkeiten, den richtigen Ofen für Ihr Labor zu wählen? Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Deep-Customization-Fähigkeiten unterstützt werden. Ob Sie flexible Chargenverarbeitung oder effizienten Dauerbetrieb benötigen, wir können Ihnen helfen, eine präzise thermische Kontrolle zu erreichen und die Produktivität zu maximieren. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate