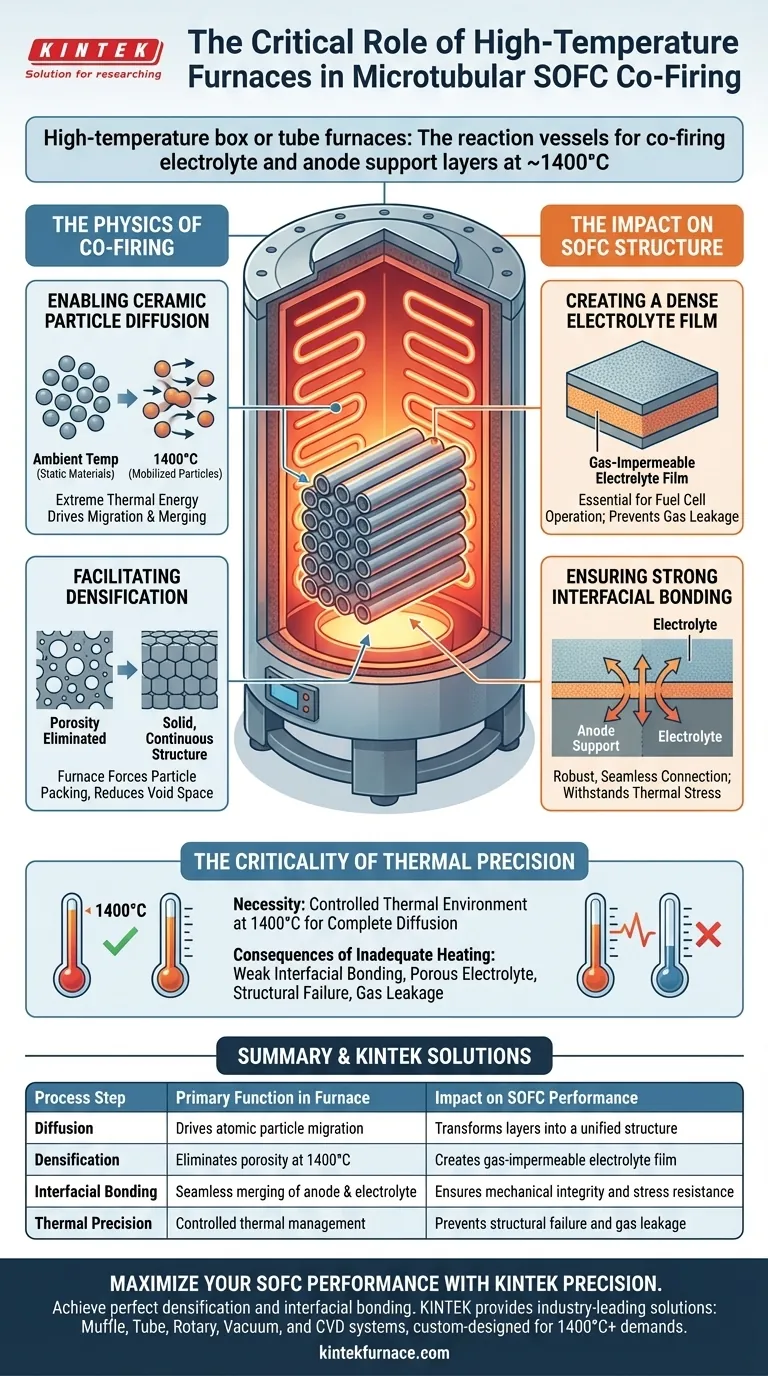

Hochtemperatur-Kammer- oder Röhrenöfen dienen als kritischer Reaktionsbehälter für das Co-Firing der Elektrolyt- und Anodenträgerschichten von mikro-tubulären Festoxidbrennstoffzellen (SOFCs). Sie bieten eine hochkontrollierte thermische Umgebung, die typischerweise Temperaturen um 1400 °C erreicht, was notwendig ist, um diese verschiedenen Keramikschichten gleichzeitig zu einer einheitlichen Komponente zu sintern.

Der Ofen ermöglicht die Diffusion und Verdichtung von Keramikpartikeln und verwandelt separate Materialschichten in eine einheitliche Hochleistungs-Kernstruktur mit einem dichten Elektrolytfilm und starken Grenzflächenbindungen.

Die Physik des Co-Firing

Ermöglichung der Keramikpartikeldiffusion

Die Hauptfunktion des Ofens ist die Förderung der Keramikpartikeldiffusion.

Bei Umgebungstemperaturen sind die Materialien in der Anode und im Elektrolyten statisch. Der Ofen liefert die extreme thermische Energie, die erforderlich ist, um diese Partikel auf atomarer Ebene zu mobilisieren und ihnen die Wanderung und Verschmelzung zu ermöglichen.

Förderung der Verdichtung

Neben der Diffusion treibt der Ofen den Prozess der Verdichtung voran.

Dieser Mechanismus eliminiert Porosität innerhalb der Keramikschichten. Durch das Halten der Materialien bei hohen Temperaturen (z. B. 1400 °C) zwingt der Ofen die Partikel, sich eng zusammenzupacken, wodurch Hohlräume reduziert und eine feste, kontinuierliche Struktur entsteht.

Die Auswirkungen auf die SOFC-Struktur

Erzeugung eines dichten Elektrolytfilms

Das ultimative Ziel des Co-Firing-Prozesses ist die Herstellung eines dichten Elektrolytfilms.

Der Ofen stellt sicher, dass die Elektrolytschicht gasundurchlässig wird, was eine grundlegende Voraussetzung für den Betrieb der Brennstoffzelle ist. Ohne das spezifische Wärmeprofil des Ofens würde der Film porös und unwirksam bleiben.

Gewährleistung starker Grenzflächenbindungen

Der Ofen ist durch Grenzflächenbindungen für die mechanische Integrität der Zelle verantwortlich.

Da der Anodenträger und der Elektrolyt zusammen gebrannt (Co-Fired) werden, findet der Diffusionsprozess über die Grenzfläche zwischen ihnen statt. Dies schafft eine robuste, nahtlose Verbindung zwischen den Schichten und stellt sicher, dass die Kernstruktur thermischen Belastungen und dem Betrieb standhalten kann.

Die Kritikalität thermischer Präzision

Die Notwendigkeit kontrollierter Umgebungen

Die primäre Referenz hebt hervor, dass diese Öfen eine kontrollierte thermische Umgebung und nicht nur rohe Hitze liefern müssen.

Wenn die Temperatur schwankt oder das Ziel (z. B. 1400 °C) nicht erreicht wird, ist der Diffusionsprozess unvollständig.

Folgen unzureichender Erwärmung

Das Versäumnis, diese präzise Umgebung aufrechtzuerhalten, beeinträchtigt die gesamte Zelle.

Unzureichende Hitze führt zu schwachen Grenzflächenbindungen und einem porösen Elektrolyten. Dies führt zu strukturellem Versagen oder Gaslecks, wodurch die SOFC unfähig wird, mit hoher Leistung zu arbeiten.

Die richtige Wahl für Ihr Ziel treffen

Um eine funktionale mikro-tubuläre SOFC zu erreichen, muss die Ofenauswahl mit den spezifischen Materialanforderungen Ihrer Keramikschichten übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass Ihr Ofen stabile Temperaturen bei 1400 °C halten kann, um starke Grenzflächenbindungen zwischen Anode und Elektrolyt zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Leistung liegt: Priorisieren Sie einen Ofen mit präziser thermischer Kontrolle, um die vollständige Verdichtung des Elektrolytfilms sicherzustellen und Gasübertritte zu verhindern.

Der Erfolg des Co-Firing-Prozesses hängt vollständig von der Fähigkeit des Ofens ab, die Partikeldiffusion durch präzises Wärmemanagement zu ermöglichen.

Zusammenfassungstabelle:

| Prozessschritt | Hauptfunktion im Ofen | Auswirkungen auf die SOFC-Leistung |

|---|---|---|

| Diffusion | Treibt die Wanderung atomarer Partikel an | Verwandelt Schichten in eine einheitliche Struktur |

| Verdichtung | Eliminiert Porosität bei 1400°C | Erzeugt gasundurchlässigen Elektrolytfilm |

| Grenzflächenbindung | Nahtlose Verschmelzung von Anode & Elektrolyt | Gewährleistet mechanische Integrität und Widerstandsfähigkeit gegen Belastungen |

| Thermische Präzision | Kontrolliertes Wärmemanagement | Verhindert strukturelles Versagen und Gaslecks |

Maximieren Sie Ihre SOFC-Leistung mit KINTEK Precision

Die Erzielung perfekter Verdichtung und Grenzflächenbindung in mikro-tubulären Festoxidbrennstoffzellen erfordert unübertroffene thermische Stabilität. KINTEK bietet branchenführende Hochtemperatur-Lösungen, darunter Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die alle den strengen Anforderungen von über 1400 °C für das keramische Co-Firing gerecht werden. Unterstützt durch erstklassige F&E und Fertigung, sind unsere Systeme vollständig an Ihre spezifischen Labor- oder Produktionsanforderungen anpassbar.

Bereit, Ihre Brennstoffzellenforschung zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Dhruba Panthi, Hai Feng. Extreme Thermal Cycling of Anode‐Supported Microtubular Solid Oxide Fuel Cells Using a Novel Test Setup. DOI: 10.1002/aesr.202500119

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum wird ein Vakuumtrockenschrank für Vorläufergemische benötigt? Erreichen Sie eine stabile, qualitativ hochwertige Pulververarbeitung

- Was ist der Zweck der Verwendung eines Argonstroms während der Aktivierung? Verbesserung der $CO_2$-Adsorptionseffizienz

- Was ist die Bedeutung der Definition genauer Wärmeübergangskoeffizienten für Schlacke? Master-Vorhersage thermischer Spannungen

- Was sind die Vorteile der Verwendung eines Hochdruck-Sauerstoff-Glühofens für La1-xSrxMnO3-Dünnschichten?

- Wie beeinflussen Industrieöfen und Abschreckbehälter TiCp/Fe-Verbundwerkstoffe? Optimierung der Wärmebehandlungsleistung

- Was sind die zwei Methoden der Temperaturregelung von Widerstandsöfen? Optimierung für Präzision oder Kosten

- Wie profitiert die alkalische thermische Behandlung mit Sauerstoffanreicherung von hochreinem Zellstoff? Erzielen Sie eine überlegene Faserausbeute

- Welche Rolle spielt ein Heißlufttrockenschrank für NAB-Legierungen? Wesentliche Vorbereitung für hochreine Nickel-Aluminium-Bronze