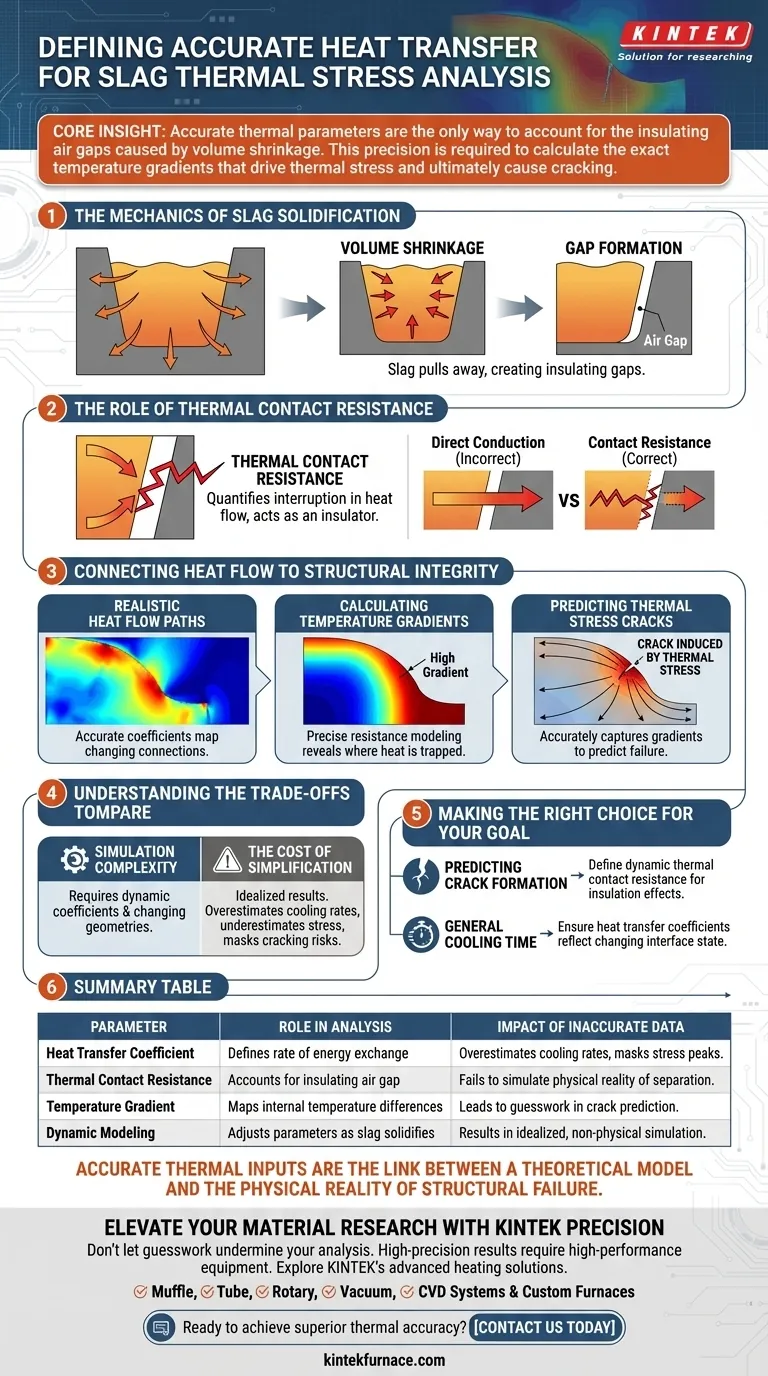

Die Definition genauer Wärmeübergangskoeffizienten und thermischer Kontaktwiderstände ist der Eckpfeiler einer zuverlässigen thermischen Spannungsanalyse in Schlackensimulationen. Ohne diese präzisen Parameter ist es unmöglich, den dynamischen Wärmeaustausch zwischen der Schlacke und der Form korrekt zu simulieren, insbesondere wenn sich während des Erstarrungsprozesses physikalische Spalte bilden.

Kern Erkenntnis: Genaue thermische Parameter sind der einzige Weg, um die isolierenden Luftspalte zu berücksichtigen, die durch Volumenschwindung verursacht werden. Diese Präzision ist erforderlich, um die genauen Temperaturgradienten zu berechnen, die thermische Spannungen verursachen und letztendlich zu Rissen führen.

Die Mechanik der Schlackenerstarrung

Volumenschwindung und Spaltbildung

Wenn Schlacke abkühlt und erstarrt, erfährt sie eine erhebliche Volumenschwindung. Dies ist kein einheitlicher Prozess; er führt zu physikalischen Veränderungen in der Geometrie der Gussumgebung.

Folglich zieht sich die Schlacke von den Formwänden zurück. Diese Trennung erzeugt Spalte zwischen dem Material und dem Aufnahmegefäß.

Die Rolle des thermischen Kontaktwiderstands

Sobald sich ein Spalt bildet, ändert sich der Wärmeaustauschmechanismus grundlegend. Wärme kann nicht mehr direkt von der Schlacke zur Form leiten.

Thermischer Kontaktwiderstand ist der Parameter, der diese Unterbrechung des Wärmeflusses quantifiziert. Er schafft eine realistische Darstellung, wie der Luftspalt als Isolator wirkt und die Rate des Wärmeverlusts in bestimmten Bereichen verlangsamt.

Verbindung von Wärmefluss und struktureller Integrität

Festlegung realistischer Wärmeflusswege

Die Definition der richtigen Wärmeübergangskoeffizienten ermöglicht es der Simulation, realistische Wärmeflusswege abzubilden.

Wenn diese Koeffizienten generisch oder statisch sind, nimmt das Modell eine konstante Verbindung zwischen der Schlacke und der Form an. Dies führt zu einer Simulation, die nicht die tatsächliche physikalische Umgebung widerspiegelt, in der sich die Schlacke von der Wand löst.

Berechnung von Temperaturgradienten

Thermische Spannungen werden durch Temperaturunterschiede innerhalb des Materials verursacht, die als Temperaturfeldgradienten bezeichnet werden.

Durch die genaue Modellierung des Widerstands an der Formoberfläche können diese Gradienten mit hoher Präzision berechnet werden. Sie können genau sehen, wo die Schlacke schnell abkühlt und wo Wärme eingeschlossen ist.

Vorhersage von thermischen Spannungsrissen

Das ultimative Ziel dieser Analyse ist die Vorhersage von Ausfällen.

Hohe Temperaturgradienten führen zu innerer Spannung. Wenn die Simulation diese Gradienten durch präzise thermische Parameter genau erfasst, kann sie erfolgreich durch thermische Spannungen induzierte Risse vorhersagen. Ohne diese Eingaben wird die Rissvorhersage zum Rätselraten.

Verständnis der Kompromisse

Komplexität der Simulation vs. Realität

Die Einbeziehung dynamischer Wärmeübergangskoeffizienten und Kontaktwiderstände erhöht die Komplexität des Modells. Es erfordert die Berücksichtigung sich ändernder Geometrien (Schwindung) anstelle statischer Grenzen.

Die Kosten der Vereinfachung

Die Vereinfachung dieser Parameter führt jedoch zu idealisierte Ergebnissen. Die Vernachlässigung des Kontaktwiderstands, der durch Schwindungsspalte verursacht wird, führt normalerweise zu einer Überschätzung der Abkühlraten.

Dies führt zwangsläufig zu einer Unterschätzung der thermischen Spannungen und kann die Rissrisiken, für deren Erkennung die Simulation konzipiert wurde, potenziell maskieren.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert Ihrer Simulation zu maximieren, stimmen Sie die Präzision Ihrer Parameter auf Ihre spezifischen analytischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Vorhersage von Rissbildungen liegt: Sie müssen dynamische thermische Kontaktwiderstände definieren, um die isolierende Wirkung der Spaltbildung während der Schwindung zu berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Kühlzeit liegt: Sie müssen sicherstellen, dass die Wärmeübergangskoeffizienten nicht statisch sind, sondern den sich ändernden Zustand der Schlacke-Form-Grenzfläche widerspiegeln.

Genaue thermische Eingaben sind nicht nur Datenpunkte; sie sind die Verbindung zwischen einem theoretischen Modell und der physikalischen Realität des strukturellen Versagens.

Zusammenfassungstabelle:

| Parameter | Rolle bei der Analyse thermischer Spannungen | Auswirkungen ungenauer Daten |

|---|---|---|

| Wärmeübergangskoeffizient | Definiert die Rate des Energieaustauschs zwischen Schlacke und Form. | Überschätzt die Abkühlraten und maskiert Spannungsspitzen. |

| Thermischer Kontaktwiderstand | Berücksichtigt den isolierenden Luftspalt, der durch Volumenschwindung entsteht. | Simuliert nicht die physikalische Realität der Materialtrennung. |

| Temperaturgradient | Bildet interne Temperaturunterschiede ab, die strukturelle Spannungen verursachen. | Führt zu Rätselraten bei der Vorhersage von thermischen Spannungsrissen. |

| Dynamische Modellierung | Passt Parameter an, während sich die Schlacke verfestigt und löst. | Führt zu idealisierten, nicht-physikalischen Simulationsergebnissen. |

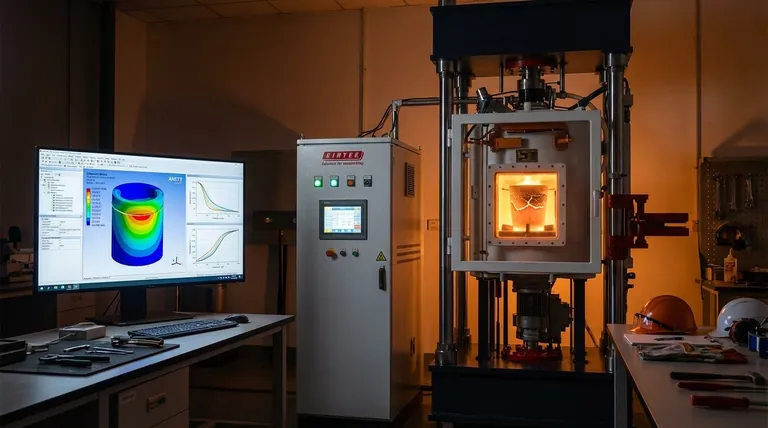

Erweitern Sie Ihre Materialforschung mit KINTEK-Präzision

Lassen Sie nicht zu, dass Rätselraten Ihre thermische Analyse untergraben. Bei KINTEK verstehen wir, dass hochpräzise Ergebnisse Hochleistungsgeräte erfordern. Ob Sie das Verhalten von Schlacke analysieren oder neue Materialien entwickeln, unsere erfahrenen F&E- und Fertigungsteams stellen die Werkzeuge zur Verfügung, die Sie für Ihren Erfolg benötigen.

Wir bieten eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie andere Hochtemperaturöfen für Labore – alle vollständig anpassbar, um Ihre einzigartigen Simulations- und Wärmebehandlungsanforderungen zu erfüllen.

Bereit, überlegene thermische Genauigkeit zu erzielen? Kontaktieren Sie uns noch heute, um zu erfahren, wie die fortschrittlichen Heizlösungen von KINTEK die nächste Entdeckung Ihres Labors vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Funktion erfüllt ein Hochtemperatur-Muffelofen bei der Entkohlung von Aluminiumoxid-Nanopulvern? Gewährleistung von Reinheit & Leistung

- Wie beeinflusst eine kontrollierte Wärmebehandlung Delta-MnO2? Optimierung von Porosität und Oberfläche für bessere Batterieleistung

- Was ist der Hauptwert der Verwendung eines thermischen Simulators für witterungsbeständigen Stahl? Präzisionsmodellierung der Heißbearbeitung

- Warum ist ein Umluftofen für die Pulveraufbereitung unerlässlich? Optimieren Sie Ihre thermoelektrischen Materialien

- Was sind einige häufige Anwendungen von Industrieöfen? Entdecken Sie wichtige Einsatzmöglichkeiten in Fertigung und Forschung

- Was sind die Vorteile der Zinnflussmethode? Erzielung von hochwertigem Eu5.08-xSrxAl3Sb6 Einkristallwachstum

- Welche Rolle spielt die Ausrüstung für den Fluorierungsprozess bei der Vorbehandlung von LiF-BeF2-Salzen? Sicherstellung von hochreinen Substraten

- Welche Rolle spielt die Kalzinierung in Hochtemperaturöfen bei der Top-Down-Synthese von ZnO-NPs?