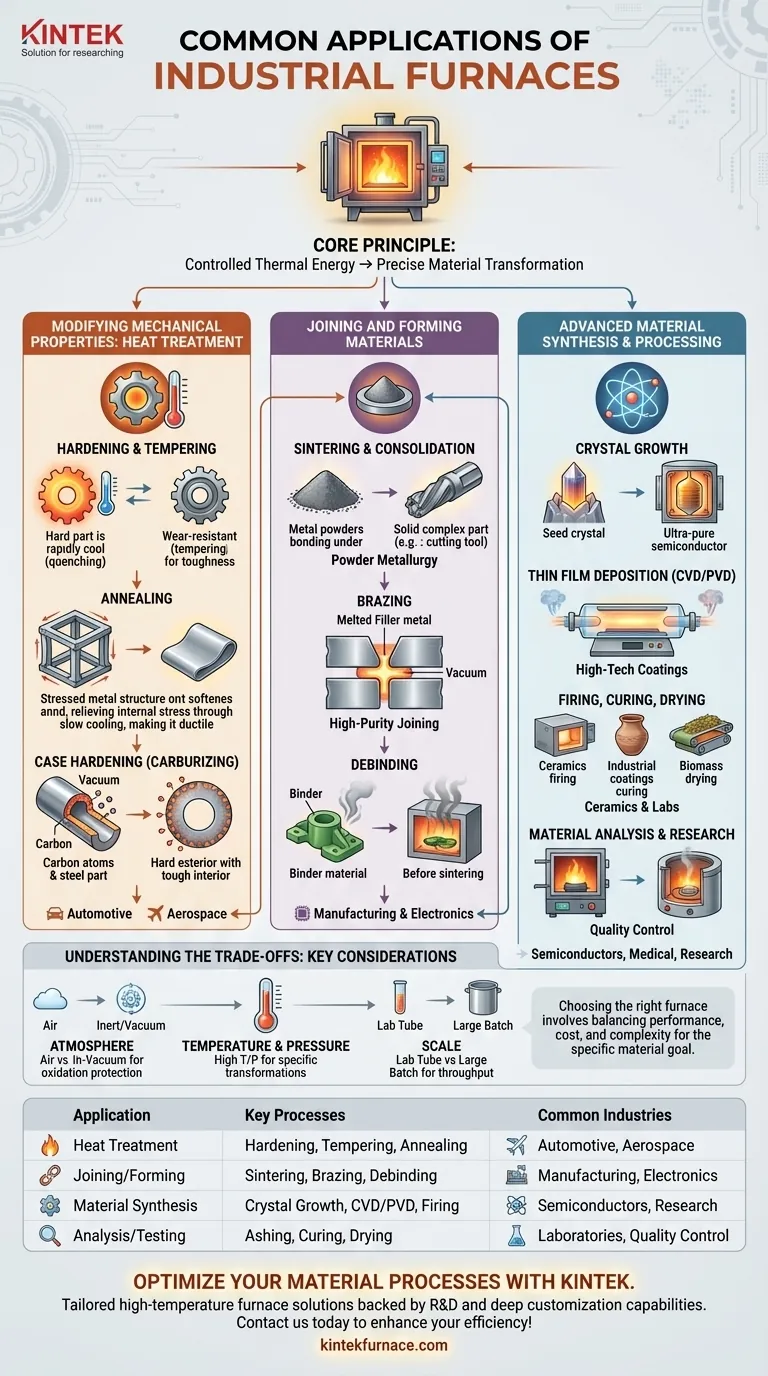

Im Kern nutzen Industrieöfen kontrollierte Wärmeenergie, um die Eigenschaften von Materialien grundlegend zu verändern. Ihre Anwendungen reichen von der Härtung von Metallen für Automobilteile und der Herstellung ultrareiner Kristalle für Halbleiter bis hin zur Prüfung der Zusammensetzung von Erdölprodukten und dem Brennen fortschrittlicher Keramiken für die Luft- und Raumfahrt.

Die spezifische Anwendung eines Industrieofens ist nicht willkürlich; sie wird immer gewählt, um eine präzise Materialtransformation zu erreichen. Die erforderliche Temperatur, atmosphärische Bedingungen (wie Luft, Inertgas oder Vakuum) und manchmal auch der Druck bestimmen, welcher Prozess und welcher Ofentyp verwendet werden.

Modifizierung mechanischer Eigenschaften: Wärmebehandlung

Eine der häufigsten Anwendungen für Industrieöfen ist die Wärmebehandlung, eine Gruppe von Prozessen, die darauf abzielen, die innere Struktur von Metallen zu verändern, um deren Festigkeit, Zähigkeit und Dauerhaftigkeit zu verbessern.

Härten und Anlassen

Härten beinhaltet das Erhitzen eines Metalls (typischerweise Stahl) auf eine hohe Temperatur und dessen anschließende schnelle Abkühlung. Dieser Prozess erhöht die Härte und Verschleißfestigkeit des Materials.

Anlassen ist eine nachfolgende Behandlung bei niedrigerer Temperatur, die die durch das Härten entstandene Sprödigkeit reduziert und dadurch die Gesamtzähigkeit des Materials verbessert. Diese Prozesse sind grundlegend in der Automobil- und Luft- und Raumfahrtindustrie.

Glühen

Glühen ist im Wesentlichen das Gegenteil des Härtens. Es beinhaltet das Erhitzen eines Materials und dessen langsames Abkühlen, um es weicher zu machen, innere Spannungen aus der Fertigung abzubauen und seine Duktilität zu verbessern. Dies erleichtert die Bearbeitung des Materials in nachfolgenden Formgebungsschritten.

Einsatzhärten (Aufkohlen)

Für Bauteile, die eine hochverschleißfeste Oberfläche, aber einen zähen, schlagfesten Kern benötigen, wird das Einsatzhärten verwendet.

Vakuumaufkohlen zum Beispiel führt Kohlenstoff in die Oberflächenschicht eines Stahlteils in einer Vakuumumgebung ein, wodurch eine außergewöhnlich harte Außenschicht entsteht, ohne die Integrität des Inneren zu beeinträchtigen.

Verbinden und Formen von Materialien

Öfen sind auch entscheidend für die Herstellung fester Komponenten, sei es durch das Verbinden separater Teile oder durch die Konsolidierung von Pulvern zu einer dichten Masse.

Sintern und Konsolidieren

Sintern ist ein Prozess, bei dem Wärme genutzt wird, um pulverbasierte Materialien – wie Metalle oder Keramiken – zu einem festen, kohärenten Objekt zu verbinden, ohne sie zu schmelzen.

Diese Technik ist zentral für die Pulvermetallurgie zur Herstellung komplexer Teile wie Hartmetall-Schneidwerkzeuge. Heißpressöfen wenden gleichzeitig Wärme und Druck an, um eine maximale Verdichtung zu erzielen.

Hartlöten

Hartlöten ist ein Metallfügeverfahren, bei dem ein Füllmetall geschmolzen wird und in den Spalt zwischen zwei eng anliegenden Teilen fließt, wodurch nach dem Abkühlen eine außergewöhnlich starke Verbindung entsteht.

Vakuumlöten ist eine hochreine Variante dieses Prozesses, die für die Herstellung empfindlicher Komponenten wie vakuumversiegelter Schalter für die Elektroindustrie unerlässlich ist.

Entbindern

Bei Prozessen wie dem Metallspritzguss (MIM) wird ein "Bindemittel" mit Metallpulver gemischt, um ein "Grünteil" zu bilden. Entbindern ist der entscheidende Ofenschritt, bei dem dieses Bindemittel vor der endgültigen Sinterphase sorgfältig verbrannt oder verdampft wird.

Fortschrittliche Materialsynthese und -verarbeitung

Hightech-Industrien sind auf Öfen angewiesen, um die spezialisierten Materialien herzustellen und zu veredeln, die moderne Elektronik, medizinische Geräte und Forschung antreiben.

Kristallwachstum

Die Herstellung von Halbleitern und optischen Komponenten hängt von der Fähigkeit ab, große, einzelne, ultrareine Kristalle zu züchten. Spezialisierte Vakuumöfen bieten die stabile, kontaminationsfreie Umgebung, die für diesen präzisen Prozess notwendig ist.

Dünnschichtabscheidung (CVD/PVD)

Chemische Gasphasenabscheidung (CVD) und Physikalische Gasphasenabscheidung (PVD) sind Verfahren, bei denen extrem dünne Materialschichten auf ein Substrat abgeschieden werden.

Rohr- und Vakuumöfen werden oft verwendet, um die Hochtemperatur-Umgebungen mit kontrollierter Atmosphäre zu schaffen, die für diese Beschichtungen erforderlich sind, welche Verschleißfestigkeit, elektrische Leitfähigkeit oder andere spezielle Eigenschaften bieten können.

Brennen, Härten und Trocknen

Das Keramikbrennen ist eine klassische Ofenanwendung, die zur dauerhaften Härtung von Töpferwaren, Fliesen und fortschrittlichen technischen Keramiken dient. Kastenöfen sind sowohl in Laboren als auch in der Produktion für diesen Zweck üblich.

Bei niedrigeren Temperaturen werden Öfen auch zum Trocknen von Materialien wie Biomasse oder Lebensmittelprodukten und zum Aushärten von Industriebeschichtungen und Verbundwerkstoffen verwendet.

Materialanalyse und Forschung

In Laborumgebungen sind Öfen unverzichtbare Analysewerkzeuge. Veraschungsöfen beispielsweise werden verwendet, um eine Probe vollständig zu verbrennen, um ihren nicht brennbaren Aschegehalt zu bestimmen, ein wichtiger Qualitätsindikator für Materialien wie Kohle und Öl.

Abwägung der Kompromisse

Die große Vielfalt der Ofenanwendungen existiert, weil jeder Prozess eine einzigartige Reihe von Kompromissen zwischen Leistung, Kosten und Komplexität beinhaltet.

Die Notwendigkeit einer kontrollierten Atmosphäre

Viele Standard-Wärmebehandlungen können an Luft durchgeführt werden. Bei hohen Temperaturen kann Sauerstoff jedoch mit der Oberfläche eines Materials reagieren und diese beschädigen, ein Prozess, der als Oxidation bekannt ist.

Die Verwendung eines Inertgases (wie Argon) oder eines Vakuums verhindert diese Oxidation. Vakuumöfen bieten den ultimativen Schutz vor Kontamination, sind jedoch deutlich komplexer und kostspieliger als luftbeheizte Öfen. Dieser Kompromiss ist notwendig für Hochleistungslegierungen in der Luft- und Raumfahrt oder empfindliche elektronische Materialien.

Allzweck- vs. Spezialausrüstung

Ein Kastenofen ist ein vielseitiges Arbeitstier, das Glühen, Härten und Keramikbrennen durchführen kann. Er ist jedoch möglicherweise nicht das effizienteste oder präziseste Werkzeug für jede einzelne Aufgabe.

Im Gegensatz dazu ist ein Heißpressenofen hochspezialisiert für das Sintern unter Druck. Er erledigt eine Aufgabe perfekt, aber ihm fehlt die Flexibilität eines Kastenofens. Die Wahl hängt davon ab, ob der Benutzer ein Multi-Tool oder ein Skalpell benötigt.

Größe und Durchsatz

Das physische Design eines Ofens bestimmt seine Anwendung. Ein kleiner Rohrofen ist ideal für die Verarbeitung einiger kleiner Proben mit hoher Gleichmäßigkeit in einem Forschungslabor.

Umgekehrt ist ein großer Chargenofen für die Wärmebehandlung von Tausenden von Automobilteilen mit hohem Durchsatz gleichzeitig ausgelegt. Die Anwendung muss dem erforderlichen Produktionsumfang entsprechen.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Ofenanwendung auszuwählen, müssen Sie zunächst die gewünschte Materialänderung definieren.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Metallleistung liegt: Werden Sie wahrscheinlich Wärmebehandlungsprozesse wie Härten, Glühen oder Einsatzhärten verwenden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fester Teile aus Pulvern liegt: Sintern ist Ihr Schlüsselprozess, dem oft das Entbindern in kontrollierter Atmosphäre vorausgeht.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik oder Luft- und Raumfahrt liegt: Benötigen Sie Prozesse in hochreinen Umgebungen, wie Vakuumlöten, Kristallwachstum oder CVD.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborforschung oder -prüfung liegt: Bieten vielseitige Kasten- oder Rohröfen eine wesentliche Plattform für eine breite Palette von Analyse- und Syntheseaufgaben.

Letztendlich beginnt die Auswahl der richtigen Industrieofenanwendung mit einem klaren Verständnis der Materialtransformation, die Sie erreichen müssen.

Zusammenfassungstabelle:

| Anwendungskategorie | Schlüsselprozesse | Gängige Industrien |

|---|---|---|

| Wärmebehandlung | Härten, Anlassen, Glühen | Automobil, Luft- und Raumfahrt |

| Fügen und Formen | Sintern, Hartlöten, Entbindern | Fertigung, Elektronik |

| Materialsynthese | Kristallwachstum, CVD/PVD, Brennen | Halbleiter, Forschung |

| Analyse und Prüfung | Veraschen, Aushärten, Trocknen | Laboratorien, Qualitätskontrolle |

Bereit, Ihre Materialprozesse mit dem richtigen Ofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt, um einzigartige experimentelle Anforderungen in Branchen wie Automobil, Luft- und Raumfahrt und Elektronik präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist ein Quarzdurchlaufofen und was ist seine Hauptfunktion? Unverzichtbar für die Echtzeit-Materialbeobachtung

- Welche Faktoren sollten beim Kauf eines Quarzrohrofens berücksichtigt werden?Wichtige Auswahlkriterien für optimale Leistung

- Was passiert mit konvektiven und strahlenden Wärmeübertragungseffekten bei hohen Ofengastemperaturen? Strahlung dominiert für überragende Erwärmung

- Was ist die Notwendigkeit der Verwendung vakuumversiegelter Quarzrohre? Gewährleistung der Integrität bei der Wärmebehandlung von Ti-Cu-Legierungen

- Was sind die Hauptmerkmale eines Quarzrohrrohrofens? Entdecken Sie Hochtemperaturpräzision für Ihr Labor