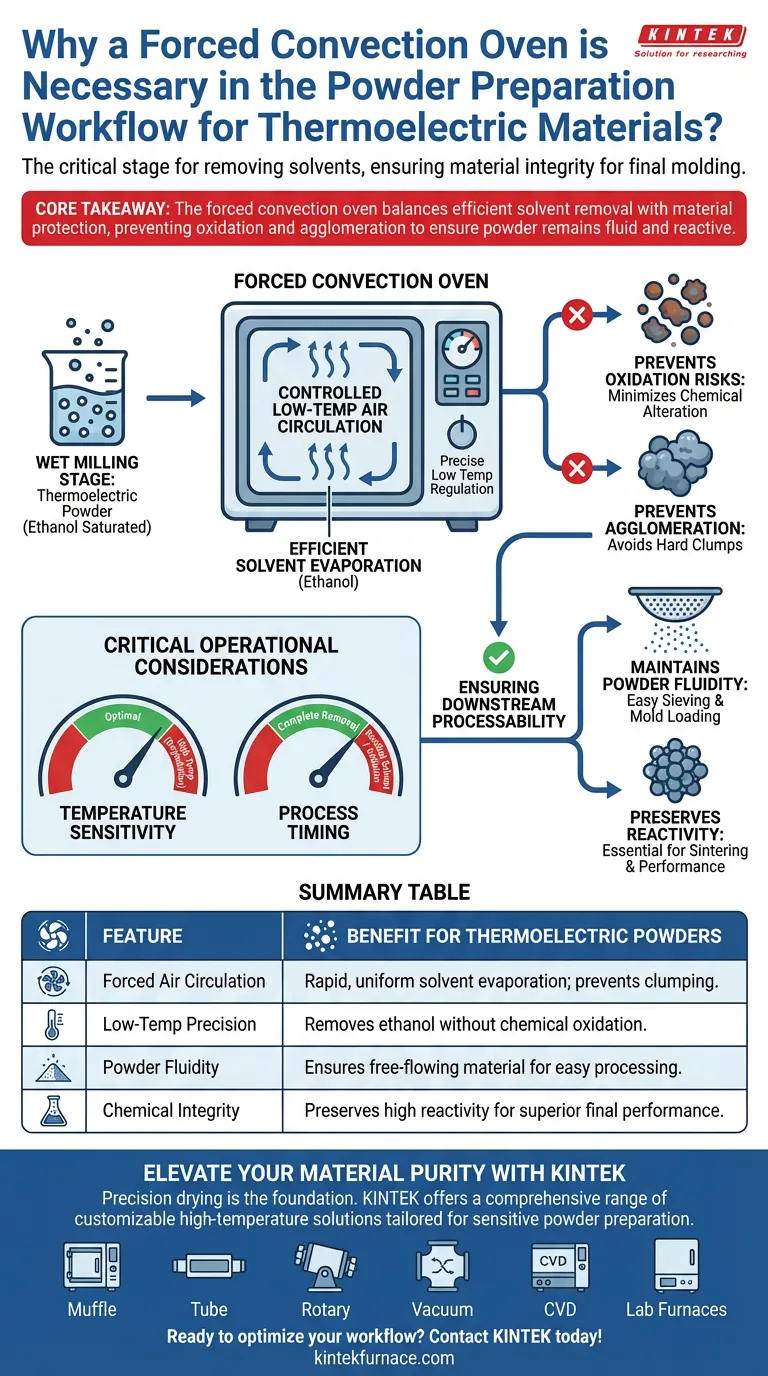

Ein Umluftofen ist der entscheidende Mechanismus zur Entfernung von Lösungsmitteln wie Ethanol nach der Nassmahlstufe der thermoelektrischen Pulveraufbereitung. Durch die Nutzung einer kontrollierten Niedertemperatur-Luftzirkulation wird die vollständige Verdampfung von Flüssigkeiten sichergestellt, ohne die chemische Integrität oder physikalische Konsistenz des Pulvers zu beeinträchtigen.

Kernbotschaft: Der Umluftofen gleicht eine effiziente Lösungsmittelentfernung mit dem Materialschutz aus. Er verhindert die beiden größten Risiken während des Trocknens – Oxidation und Agglomeration – und stellt sicher, dass das Pulver für den anschließenden Formgebungsprozess fließfähig und reaktiv bleibt.

Die Rolle der kontrollierten Trocknung in der Verarbeitung

Effiziente Lösungsmittelentfernung

Nach dem Nassmahlen sind thermoelektrische Pulver mit Lösungsmitteln wie Ethanol gesättigt. Ohne die vollständige Entfernung dieser Flüssigkeit kann nicht mit dem Formgebungsprozess fortgefahren werden.

Ein Umluftofen zirkuliert heiße Luft, um die Verdampfung zu beschleunigen. Dies gewährleistet, dass der Trocknungsprozess sowohl schnell als auch gleichmäßig über die gesamte Charge abläuft.

Kontrollierte Niedertemperaturen

Geschwindigkeit darf nicht auf Kosten der Materialdegradation gehen. Diese Öfen ermöglichen eine präzise Temperaturregelung.

Durch den Betrieb bei Niedertemperaturen entfernt der Ofen das Lösungsmittel, ohne das Material übermäßiger Hitze auszusetzen. Dies schützt die Grundeigenschaften der thermoelektrischen Verbindung.

Verhinderung von Materialdegradation

Minimierung von Oxidationsrisiken

Thermoelektrische Materialien können sehr empfindlich auf Umweltfaktoren reagieren. Exposition gegenüber hoher Hitze in einer unkontrollierten Umgebung führt oft zu Oxidation.

Oxidation verändert die chemische Reaktivität des Pulvers. Der Umluftofen mindert dieses Risiko, indem er das Pulver schonend trocknet und seine chemische Reinheit für die nächsten Fertigungsstufen bewahrt.

Verhinderung von Agglomeration

Wenn Pulver ungleichmäßig oder langsam trocknen, neigen die Partikel dazu, zusammenzukleben. Dies bildet harte Klumpen oder Agglomerate, die schwer zu verarbeiten sind.

Die ständige Luftzirkulation verhindert, dass Feuchtigkeitsnester verbleiben. Dies stellt sicher, dass die Partikel einzeln trocknen, anstatt zu einem festen Kuchen zu verschmelzen.

Gewährleistung der nachgeschalteten Verarbeitbarkeit

Aufrechterhaltung der Pulverfließfähigkeit

Die Schritte nach der Trocknung sind Sieben und Formen. Beide erfordern, dass sich das Material wie eine Flüssigkeit verhält.

Da der Ofen Verklumpungen verhindert, bleibt das resultierende Pulver rieselfähig. Diese „Fließfähigkeit“ ermöglicht es dem Pulver, leicht durch Siebe zu passieren und Formen gleichmäßig zu füllen.

Erhaltung der Reaktivität

Der physikalische Zustand des Pulvers bestimmt, wie gut es beim Sintern oder Formen reagiert.

Durch die Vermeidung von Oxidation und Agglomeration stellt der Ofen sicher, dass das Pulver eine hohe chemische Reaktivität beibehält. Dies ist entscheidend für die Erzielung der gewünschten thermoelektrischen Leistung in der endgültigen festen Komponente.

Wichtige Betriebsaspekte

Temperaturempfindlichkeit

Obwohl der Ofen zur Verhinderung von Oxidation ausgelegt ist, sind die Einstellungen des Bedieners entscheidend. Selbst bei Umluft kann eine zu hohe Temperatureinstellung die schützenden Vorteile zunichtemachen und das Material schädigen.

Prozesszeitgebung

Das Ziel ist die vollständige Entfernung von Ethanol. Wenn das Pulver zu früh entnommen wird, verbleibt Restlösungsmittel, das während des Formgebungsprozesses zu Defekten führen kann. Wenn es zu lange bei Temperatur verbleibt, können schließlich Oxidationsrisiken entstehen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer thermoelektrischen Materialien zu maximieren, passen Sie Ihre Trocknungsparameter an Ihre spezifischen Verarbeitungsanforderungen an.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Halten Sie die Ofentemperatur niedrig, um sicherzustellen, dass das Ethanol verdampft, ohne chemische Oxidation auszulösen.

- Wenn Ihr Hauptaugenmerk auf Handhabungseffizienz liegt: Verlassen Sie sich auf die gleichmäßige Luftzirkulation, um Agglomeration zu verhindern und sicherzustellen, dass das Pulver sofort zum Sieben ohne zusätzliches Mahlen bereit ist.

Der Umluftofen ist nicht nur ein Trocknungswerkzeug; er ist eine Konservierungsstufe, die die Nassverarbeitung mit der Endkonsolidierung verbindet.

Zusammenfassungstabelle:

| Merkmal | Vorteil für thermoelektrische Pulver |

|---|---|

| Umluftzirkulation | Schnelle, gleichmäßige Lösungsmittelverdampfung und Verhinderung von Partikelklumpen (Agglomeration). |

| Niedertemperaturpräzision | Entfernt Ethanol/Lösungsmittel, ohne Temperaturen zu erreichen, die chemische Oxidation verursachen. |

| Pulverfließfähigkeit | Stellt sicher, dass das getrocknete Material rieselfähig bleibt für einfaches Sieben und Formen. |

| Chemische Integrität | Bewahrt hohe chemische Reaktivität für überlegenes Sintern und Endleistung. |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Präzisions-Trocknung ist die Grundlage für Hochleistungs-Thermoelektrika. Mit fundierter F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Laböfen für die empfindliche Pulveraufbereitung.

Ob Sie Oxidation eliminieren oder gleichmäßige Partikelkonsistenz gewährleisten müssen, unsere kundenspezifischen Hochtemperatur-Lösungen bieten die Kontrolle, die Ihre Forschung erfordert.

Bereit, Ihren Arbeitsablauf zu optimieren? Kontaktieren Sie KINTEK noch heute, um den perfekten Ofen für Ihre individuellen Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Effect of Sb Doping on the Thermoelectric Properties of MNiSn (M=Ti, Zr, Hf) Half-Heusler Alloys Fabricated by a Rapid Solidification Process. DOI: 10.3365/kjmm.2025.63.4.243

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie schneidet ein Hybrid-Mikrowellen-Sinterofen im Vergleich zu herkömmlichen Öfen ab? Optimierung der BZT-Keramikproduktion

- Was ist die Funktion des Kugelmühlens bei der Synthese von Li-NASICON? Optimieren Sie die Leistung Ihres Festkörperelektrolyten

- Was ist die Funktion eines industriellen Trockenschranks bei der Vorbehandlung von PET-Abfällen? Optimieren Sie Ihre Aktivkohleproduktion

- Wie verbessert ein Hochtemperatur-Ofen die Verfügbarkeit von Phosphor? Erschließen Sie 97,5 % Löslichkeit durch Kalzinierung

- Was ist die Hauptfunktion eines Labor-Elektroofens bei der Torrefizierung von Lebensmittelabfällen? Sicherstellung einer genauen Probenvorbereitung

- Welche Rolle spielt ein Hochtemperatur-Sinterofen bei bleifreien piezoelektrischen Keramiken? Optimierung der Leistung

- Was ist die Bedeutung von Zahnersatzmaßnahmen (Restaurierungen)? Wiederherstellung der Funktion und Verhinderung des Verfalls der Mundgesundheit

- Welche Rolle spielt ein Laborofen bei der Vorbehandlung von Rohmaterialien? Optimierung der Pulverfließfähigkeit von EBC