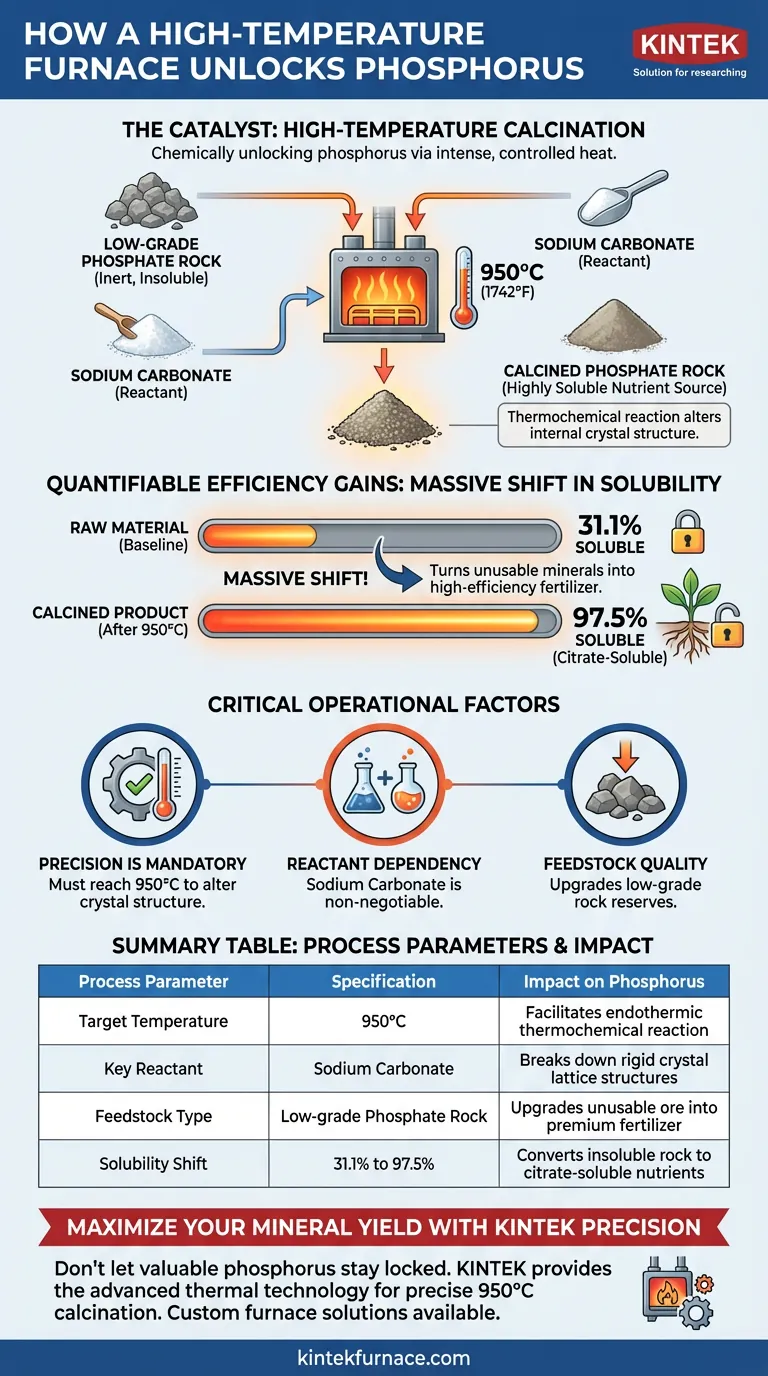

Die Hochtemperaturkalzinierung ist der Katalysator für die chemische Freisetzung von Phosphor. Sie verbessert die Verfügbarkeit, indem sie eine thermochemische Reaktion zwischen minderwertigem Phosphatgestein und Natriumcarbonat bei Temperaturen von etwa 950 °C auslöst. Diese intensive, kontrollierte Hitze verändert grundlegend die innere Kristallstruktur des Gesteins und wandelt inertes, unlösliches Material in eine hochlösliche Nährstoffquelle für Pflanzen um.

Durch die Anwendung kontrollierter thermischer Energie auf minderwertiges Phosphatgestein können Produzenten eine massive Verschiebung der Löslichkeit bewirken – potenziell von 31,1 % auf 97,5 %. Dieser Prozess wandelt Rohmineralien, die nicht nutzbar sind, effektiv in hocheffiziente, zitratlösliche Düngemittel um.

Der Mechanismus der Umwandlung

Um zu verstehen, wie die Verfügbarkeit verbessert wird, muss man die spezifischen chemischen Wechselwirkungen betrachten, die durch den Ofen angetrieben werden.

Die Rolle von Natriumcarbonat

Bei dem Prozess geht es nicht nur darum, Gestein zu erhitzen, sondern um eine chemische Reaktion. Der Ofen erleichtert die Wechselwirkung zwischen minderwertigem Phosphatgestein und Natriumcarbonat.

Erreichen der kritischen Temperatur

Diese Reaktion ist endotherm und erfordert erhebliche Energie. Der Ofen muss Temperaturen von etwa 950 °C aufrechterhalten, um den Prozess voranzutreiben.

Kontrollierte thermische Energie

Die bereitgestellte Energie ist "kontrolliert", was bedeutet, dass der Ofen eine stabile Umgebung aufrechterhält. Diese Stabilität ist erforderlich, um sicherzustellen, dass die Reaktion im gesamten Materialbatch abgeschlossen wird.

Strukturelle Veränderungen und Löslichkeit

Die Hitze dient einem bestimmten Zweck: der Veränderung der physikalischen und chemischen Architektur des Materials.

Veränderung des Kristallgitters

Bei 950 °C wird die innere Kristallstruktur des Phosphatgesteins modifiziert. Die Hitze bricht die starren Bindungen auf, die den Phosphor in einem unlöslichen Zustand festhalten.

Erzeugung von zitratlöslichem Phosphor

Das Ergebnis dieser strukturellen Veränderung ist die Umwandlung unlöslicher Phosphate in zitratlöslichen Phosphor. Diese spezielle Form von Phosphor ist für die Wurzelsysteme von Pflanzen leicht aufnehmbar.

Quantifizierbare Effizienzsteigerungen

Die Auswirkung auf die Verfügbarkeit ist drastisch und nicht inkrementell. Daten deuten darauf hin, dass die Löslichkeit von einem Basiswert von 31,1 % auf 97,5 % verbessert werden kann, wodurch das Endprodukt mit hocheffizienten chemischen Düngemitteln vergleichbar wird.

Kritische Betriebsfaktoren

Obwohl der Prozess leistungsstark ist, beruht er auf der strikten Einhaltung spezifischer Betriebsparameter.

Präzision ist zwingend erforderlich

Die Verschiebung der Löslichkeit hängt vom Erreichen der Zieltemperatur von 950 °C ab. Wenn dieser thermische Schwellenwert unterschritten wird, wird die Kristallstruktur wahrscheinlich nicht ausreichend verändert, und der Phosphor bleibt unlöslich.

Abhängigkeit von Reaktanten

Wärme allein reicht nicht aus. Die Anwesenheit von Natriumcarbonat ist eine nicht verhandelbare Voraussetzung für das Auftreten der thermochemischen Reaktion.

Qualität des Einsatzmaterials

Diese Methode wird speziell für die Verarbeitung von minderwertigem Phosphatgestein hervorgehoben. Es handelt sich um einen Wertschöpfungsprozess, der dazu bestimmt ist, minderwertige Materialien aufzuwerten, die in ihrer Rohform nicht verwendet werden können.

Maximierung des Produktionswerts

Der Einsatz eines Hochtemperatur-Ofens dient letztendlich der Ressourceneffizienz und Produktqualität.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Nährstoffverfügbarkeit liegt: Stellen Sie sicher, dass Ihre Ofensteuerungen kalibriert sind, um 950 °C konstant aufrechtzuerhalten, da dies direkt mit dem Erreichen des Löslichkeitsziels von 97,5 % korreliert.

- Wenn Ihr Hauptaugenmerk auf der Ressourcennutzung liegt: Nutzen Sie diese Methode zur Verarbeitung von minderwertigen Phosphatgesteinreserven und wandeln Sie ansonsten minderwertiges Erz in Premium-Düngemittel um.

Durch die Beherrschung des thermochemischen Gleichgewichts von Hitze und Natriumcarbonat verwandeln Sie inertes Gestein in eine lebenswichtige landwirtschaftliche Ressource.

Zusammenfassungstabelle:

| Prozessparameter | Spezifikation | Auswirkung auf Phosphor |

|---|---|---|

| Zieltemperatur | 950°C | Ermöglicht endotherme thermochemische Reaktion |

| Schlüsselreaktant | Natriumcarbonat | Bricht starre Kristallgitterstrukturen auf |

| Art des Einsatzmaterials | Minderwertiges Phosphatgestein | Wertet unbrauchbares Erz zu Premium-Düngemittel auf |

| Löslichkeitsverschiebung | 31,1 % bis 97,5 % | Wandelt unlösliches Gestein in zitratlösliche Nährstoffe um |

Maximieren Sie Ihre Mineralausbeute mit KINTEK Präzision

Lassen Sie wertvollen Phosphor nicht in minderwertigem Erz eingeschlossen. KINTEK bietet die fortschrittliche thermische Technologie, die erforderlich ist, um den präzisen Schwellenwert von 950 °C für eine erfolgreiche Kalzinierung zu erreichen.

Unterstützt durch erstklassige F&E und weltklasse Fertigung bieten wir eine vollständige Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie Phosphatgestein verarbeiten oder neuartige chemische Reaktionen entwickeln, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Produktionsanforderungen zu erfüllen.

Bereit, die Effizienz Ihrer Materialverarbeitung zu transformieren? Kontaktieren Sie uns noch heute, um mit unseren technischen Spezialisten über eine kundenspezifische Ofenlösung zu sprechen.

Visuelle Anleitung

Referenzen

- Andressa Nakagawa, Papa Saliou Sarr. Calcined low-grade phosphate rock fertilization enhances nitrogen fixation, yield, and grain quality in soybeans. DOI: 10.3389/fpls.2025.1581961

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Flash-Pyrolyse vs. TGA: Welches Verfahren eignet sich am besten zur Bewertung von RDF als Reduktionsmittel für Hochöfen?

- Welche Rolle spielen Hochtemperatur-Sinteröfen in der Keramik-SLA? Erreichen Sie 99 % Dichte in 3D-gedruckter Keramik

- Wie stimmen Labor-Hochtemperaturöfen und Luftabschreckung bei der o-LISO-Synthese überein? Beherrschen Sie den thermischen Übergang

- Was ist der Zweck einer abschließenden Ausglühbehandlung? Optimieren Sie die Leistung Ihrer Heterojunction-Geräte

- Was sind die wichtigsten Überlegungen bei der Auswahl eines Durchlaufofens? Optimieren Sie Ihre Großserienproduktion

- Was ist die Funktion der langsamen Abkühlfunktion in einem Ofen für Li2.7Sc0.1Sb? Beherrschen Sie die Qualität von Einkristallen

- Was sind die Vorteile der Verwendung eines Festbett-Strömungsreaktors? Präzisionswerkzeuge für die katalytische Aktivität bei der Ammoniakzersetzung

- Was ist der Zweck der Verwendung eines Ofens bei 500 °C zur Vorbehandlung von Katalysatorträgern? Optimierung von Reinheit und Leistung