Bei der Auswahl eines Durchlaufofens müssen Ihre Entscheidung von drei Kernfaktoren bestimmt werden: den spezifischen thermischen und atmosphärischen Anforderungen Ihres Prozesses, dem erforderlichen Produktionsvolumen und der Geschwindigkeit sowie den Gesamtbetriebskosten, die über den Anschaffungspreis hinausgehen. Ein Durchlauferhitzer ist eine bedeutende Kapitalinvestition, und seine Spezifikationen müssen perfekt mit Ihren betrieblichen Zielen übereinstimmen, um Effizienz, Qualität und eine positive Rendite zu gewährleisten.

Die Auswahl eines Durchlaufofens ist keine Frage des Kaufs eines Geräts, sondern der Gestaltung eines kritischen Teils Ihres Produktionssystems. Die beste Wahl geht über das bloße Erreichen einer Zieltemperatur hinaus und konzentriert sich stattdessen auf die Gewährleistung der Prozesswiederholbarkeit, des Durchsatzes und der langfristigen Betriebszuverlässigkeit.

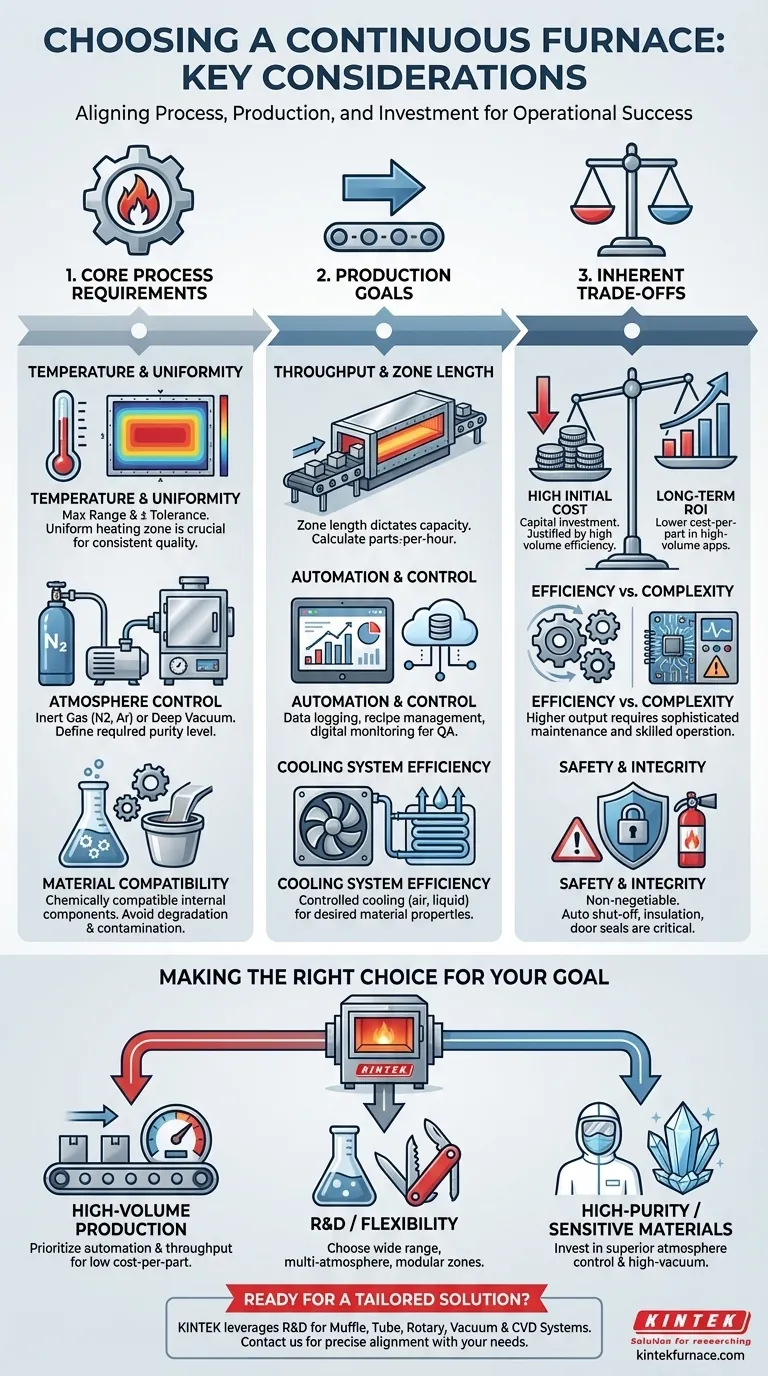

Definition Ihrer Kernprozessanforderungen

Die Hauptfunktion des Ofens besteht darin, eine spezifische, kontrollierte Umgebung zu schaffen. Ihr erster Schritt ist die genaue Definition dieser Umgebung für Ihre Anwendung.

Maximale Temperatur und Gleichmäßigkeit

Die grundlegendste Spezifikation ist der Temperaturbereich. Sie müssen einen Ofen auswählen, der nicht nur Ihre erforderliche Höchsttemperatur erreichen kann, sondern diese auch mit außergewöhnlicher Gleichmäßigkeit über die gesamte Heizzone beibehält.

Eine schlechte Temperaturgleichmäßigkeit führt zu inkonsistenter Produktqualität. Achten Sie immer auf Spezifikationen zur Temperaturtoleranz (z. B. ±5 °C) und stellen Sie sicher, dass der Ofen über einen Übertemperaturschutz verfügt, um Schäden am Gerät und Ihrem Produkt zu verhindern.

Atmosphärenkontrolle

Viele moderne Prozesse erfordern eine kontrollierte Atmosphäre, um Oxidation zu verhindern oder spezifische chemische Reaktionen zu ermöglichen. Dies kann von der Zufuhr eines Inertgases wie Stickstoff oder Argon bis zum Betrieb unter Tiefvakuum reichen.

Ihre Wahl ist hier entscheidend. Definieren Sie den erforderlichen Reinheitsgrad, da dieser die Notwendigkeit von Funktionen wie hochreinen Gasleitungen, fortschrittlichen Vakuumpumpen und hochentwickelten Überwachungssystemen zur Gewährleistung der atmosphärischen Integrität bestimmt.

Material- und Komponentenkompatibilität

Die Materialien, aus denen die Kammer oder das Rohr des Ofens hergestellt sind, müssen chemisch kompatibel mit Ihren Prozessmaterialien und -gasen sein, insbesondere bei hohen Temperaturen.

Ein inkompatibles Material kann sich zersetzen, Ihr Produkt verunreinigen und zu vorzeitigem Geräteausfall führen. Berücksichtigen Sie Faktoren wie chemische Beständigkeit und thermische Schockbeständigkeit bei der Bewertung der internen Komponenten des Ofens.

Anpassung des Ofens an die Produktionsziele

Ein Durchlauferhitzer ist eine Maschine für die Produktion. Sein physikalisches Design und seine Steuerungssysteme müssen dimensioniert und konfiguriert sein, um Ihre spezifischen Durchsatz- und Qualitätssicherungsziele zu erfüllen.

Durchsatz und Länge der Heizzone

Die Produktionskapazität hängt direkt von der Länge der Heizzone und der Geschwindigkeit des Fördersystems ab. Eine längere Heizzone ermöglicht einen schnelleren Durchsatz, während gleichzeitig sichergestellt wird, dass jedes Teil die erforderliche Zeit bei Temperatur verbringt.

Berechnen Sie die erforderliche Stückzahl pro Stunde und arbeiten Sie rückwärts, um die notwendige Länge der Heizzone und die Fördergeschwindigkeit zu bestimmen. Dies verhindert einen Engpass in Ihrer Produktionslinie.

Automatisierung und Prozesssteuerung

Die moderne Fertigung verlangt nach Daten. Ein Ofen mit robuster Automatisierung und Prozesssteuerung ermöglicht die digitale Überwachung, das Rezeptmanagement und die Datenprotokollierung zur Qualitätssicherung.

Dies stellt sicher, dass jedes Teil unter exakt den gleichen Bedingungen verarbeitet wird, was die für Zertifizierung und Qualitätskontrolle unerlässliche Wiederholbarkeit bietet. Suchen Sie nach Systemen, die in Ihr betriebsweites Netzwerk integriert werden können.

Effizienz des Kühlsystems

Die Abkühlphase ist für die Erzielung der gewünschten Materialeigenschaften, wie Härte oder Kristallstruktur, genauso wichtig wie die Aufheizphase.

Ein effizientes und kontrolliertes Kühlsystem gewährleistet konsistente und vorhersagbare Ergebnisse. Bewerten Sie, ob Sie eine einfache Luftkühlung, erzwungene Konvektion oder einen wassergekühlten Mantel benötigen, um das Kühlprofil präzise zu steuern.

Verständnis der inhärenten Kompromisse

Die Auswahl eines Durchlaufofens beinhaltet das Abwägen konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist der Schlüssel zu einer objektiven, fundierten Entscheidung.

Hohe Anfangskosten vs. langfristige Kapitalrendite

Durchlauföfen haben im Vergleich zu Kammeröfen deutlich höhere Anfangskosten. Diese Investition rechtfertigt sich durch ihre hohe Produktionseffizienz und die geringeren Kosten pro Stück bei Anwendungen mit hohem Volumen.

Wenn Ihr Produktionsvolumen jedoch gering oder inkonsistent ist, liefern die hohen Kapital- und Wartungskosten möglicherweise keine positive Kapitalrendite (ROI).

Produktionseffizienz vs. betriebliche Komplexität

Die Effizienz eines Durchlaufofens bringt eine erhöhte Komplexität mit sich. Diese Systeme erfordern anspruchsvollere Wartungspläne und besser ausgebildete Bediener als einfachere Chargensysteme.

Berücksichtigen Sie die Kosten für Schulung, Wartungspersonal und Ersatzteile in Ihrer Berechnung der Gesamtbetriebskosten.

Sicherheit und Systemintegrität

Robuste Sicherheitsfunktionen sind nicht verhandelbar. Elemente wie automatische Abschaltmechanismen, hochwertige Isolierung und effektive Türdichtungen sind entscheidend für den Schutz des Personals und die Gewährleistung der thermischen Effizienz.

Gehen Sie bei der Sicherheit niemals Kompromisse ein. Ein Ausfall dieser Systeme kann zu Geräteschäden, zerstörtem Produkt und vor allem zu einer gefährlichen Arbeitsumgebung führen.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte von Ihrem wichtigsten betrieblichen Treiber geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Priorisieren Sie Automatisierung, Durchsatzgeschwindigkeit und ein Design, das auf niedrige langfristige Kosten pro Stück optimiert ist.

- Wenn Ihr Hauptaugenmerk auf Forschung, Entwicklung oder Prozessflexibilität liegt: Wählen Sie einen Ofen mit einem weiten Betriebsbereich, mehreren Atmosphärenfähigkeiten und modularen Heizzonen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreiner oder empfindlicher Materialien liegt: Investieren Sie in überlegene Atmosphärenkontrolle, Hochvakuumanlagen und verifizierte Materialkompatibilität.

Die richtige Wahl zu treffen, ist eine Übung darin, die technischen Spezifikationen des Ofens mit den strategischen Zielen Ihres Betriebs in Einklang zu bringen.

Zusammenfassungstabelle:

| Überlegung | Wichtige Punkte |

|---|---|

| Prozessanforderungen | Temperaturbereich, Gleichmäßigkeit, Atmosphärenkontrolle, Materialkompatibilität |

| Produktionsziele | Durchsatz, Automatisierung, Kühlsystemeffizienz |

| Kompromisse | Kosten vs. ROI, Effizienz vs. Komplexität, Sicherheitsmerkmale |

Bereit, Ihre Produktion mit einem maßgeschneiderten Durchlauferhitzer zu verbessern? KINTEK nutzt herausragende F&E und die eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefe Anpassungsfähigkeit stellt die präzise Ausrichtung auf Ihre einzigartigen Bedürfnisse für verbesserte Effizienz und Zuverlässigkeit sicher. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen