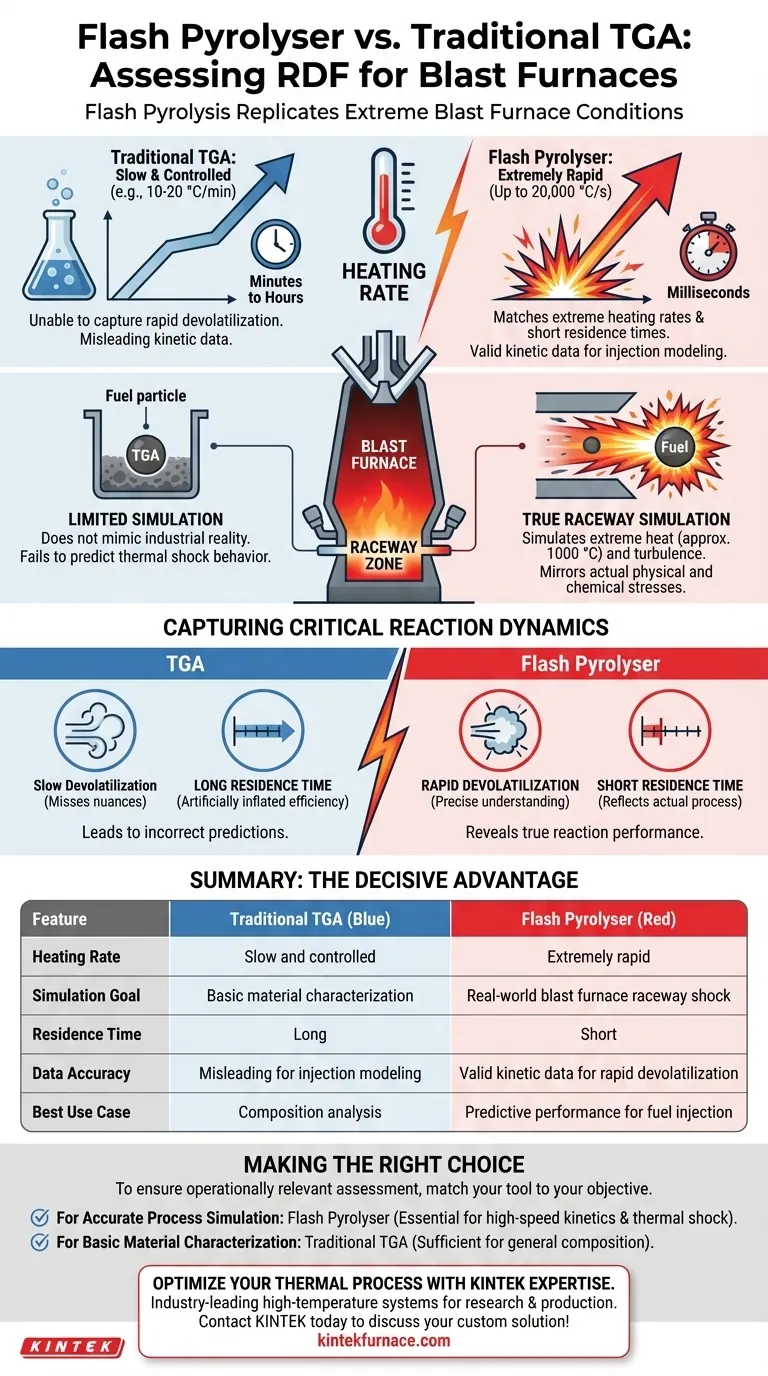

Der entscheidende Vorteil eines Flash-Pyrolysers gegenüber einem herkömmlichen Thermogravimetrie-Analysator (TGA) ist seine Fähigkeit, die heftigen thermischen Bedingungen eines Hochofens mit hoher Geschwindigkeit zu reproduzieren. Während die TGA Daten auf der Grundlage langsamer, kontrollierter Erwärmung liefert, kann ein Flash-Pyrolyser Heizraten von bis zu 20.000 °C/s erreichen und damit den thermischen Schock, den brennbarer Abfall (Refuse Derived Fuel, RDF) bei der Einspeisung erfährt, genau simulieren.

Die Kernbeschränkung der herkömmlichen TGA ist ihre Unfähigkeit, die schnelle Entgasung zu erfassen, die in einem Hochofen stattfindet. Die Flash-Pyrolyse löst dieses Problem, indem sie die extremen Heizraten und kurzen Verweilzeiten der Blasluftzone abgleicht und die einzig gültigen kinetischen Daten für die Einspeisungsmodellierung liefert.

Simulation der Hochofenrealität

Die Diskrepanz bei den Heizraten

Um RDF als Reduktionsmittel effektiv zu bewerten, muss Ihre Prüfausrüstung die Prozessumgebung nachahmen.

Die herkömmliche TGA arbeitet mit relativ langsamen Heizraten. Dieser Ansatz ermöglicht eine sorgfältige Massenverlustmessung, ahmt jedoch nicht die industrielle Realität eines Hochofens nach.

Im Gegensatz dazu bietet ein Flash-Pyrolyser Heizraten von bis zu 20.000 °C/s. Diese Fähigkeit ist unerlässlich, da die Messung des Verhaltens eines Materials bei langsamer Erwärmung nicht vorhersagt, wie es sich unter sofortigem thermischem Schock verhalten wird.

Nachbildung der Blasluftzonenbedingungen

Wenn RDF in einen Hochofen eingespeist wird, gelangt es in die "Blasluftzone" – eine Zone, die sich durch extreme Hitze und Turbulenzen auszeichnet.

Der Flash-Pyrolyser ist darauf ausgelegt, diese spezifische thermochemische Umgebung zu simulieren, die Temperaturen von etwa 1000 °C erzeugt.

Durch die Nachbildung dieser Bedingungen stellt die Ausrüstung sicher, dass die gesammelten Daten die tatsächlichen physikalischen und chemischen Belastungen widerspiegeln, denen der Brennstoff ausgesetzt sein wird.

Erfassung kritischer Reaktionsdynamiken

Schnelle Entgasung

Die Geschwindigkeit, mit der flüchtige Bestandteile freigesetzt werden (Entgasung), ändert sich drastisch, je nachdem, wie schnell das Material erwärmt wird.

Da die TGA langsam erwärmt, übersieht sie oft die Nuancen der schnellen Entgasung. Dies ist die explosive Freisetzung von Gasen, die in dem Moment stattfindet, in dem der Brennstoff die Blasluftzone erreicht.

Die Flash-Pyrolyse erfasst diese schnelle Phase und liefert ein präzises Verständnis dafür, wie sich nicht-fossiler Kohlenstoff in Millisekunden statt in Minuten zersetzt.

Bedeutung der Verweilzeit

Bei der Einspeisung in einen Hochofen hat der Brennstoff eine sehr kurze "Verweilzeit" zur Reaktion, bevor er sich im Ofen bewegt oder verbraucht wird.

Die herkömmliche TGA dehnt die Reaktion über einen langen Zeitraum aus, was die wahrgenommene Reaktionseffizienz künstlich aufblähen kann.

Die Daten des Flash-Pyrolysers spiegeln die kurzen Verweilzeiten des tatsächlichen Prozesses wider und zeigen an, ob das RDF innerhalb der engen Zeitbeschränkungen des Betriebs vollständig entgast und reagiert.

Die Tücke der Standard-TGA-Analyse

Irreführende kinetische Daten

Die Verwendung von TGA-Daten zur Modellierung der Hochofeneinspeisung führt zu einer erheblichen Fehlermarge.

Die aus der langsamen Erwärmung abgeleiteten Daten deuten auf einen Reaktionsweg hin, der in der Blasluftzone eines Hochofens einfach nicht existiert.

Die Berufung auf diese "langsamen" Daten für die Modellierung eines "schnellen" Prozesses kann zu falschen Vorhersagen hinsichtlich der Brennstoffeffizienz, des Reduktionsmittelpotenzials und der allgemeinen Ofenstabilität führen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Bewertung von RDF betriebsrelevant ist, passen Sie Ihr Werkzeug an Ihr spezifisches technisches Ziel an:

- Wenn Ihr Hauptaugenmerk auf einer genauen Prozesssimulation liegt: Sie müssen einen Flash-Pyrolyser verwenden, um die Hochgeschwindigkeitskinetik und den thermischen Schock zu erfassen, die der Blasluftzone des Hochofens innewohnen.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Materialcharakterisierung liegt: Eine herkömmliche TGA kann für die allgemeine Zusammensetzungsanalyse ausreichend sein, sollte aber nicht zur Vorhersage der Einspeisungsleistung verwendet werden.

Eine genaue Bewertung beruht nicht nur auf der Analyse des Brennstoffs, sondern auf der Analyse unter den Bedingungen, denen er ausgesetzt sein wird.

Zusammenfassungstabelle:

| Merkmal | Herkömmliche TGA | Flash-Pyrolyser |

|---|---|---|

| Heizrate | Langsam und kontrolliert | Extrem schnell (bis zu 20.000 °C/s) |

| Simulationsziel | Grundlegende Materialcharakterisierung | Realitätsnaher Schock in der Hochofen-Blasluftzone |

| Verweilzeit | Lang (Minuten bis Stunden) | Kurz (Millisekunden) |

| Daten-Genauigkeit | Irreführend für die Einspeisungsmodellierung | Gültige kinetische Daten für schnelle Entgasung |

| Bester Anwendungsfall | Zusammensetzungsanalyse | Vorhersagende Leistung für die Brennstoffeinspeisung |

Optimieren Sie Ihren thermischen Prozess mit KINTEK-Expertise

Lassen Sie nicht zu, dass ungenaue Daten die Effizienz Ihres Ofens beeinträchtigen. KINTEK bietet branchenführende Labor-Hochtemperatursysteme – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, die den anspruchsvollsten Forschungs- und Produktionsanforderungen gerecht werden.

Unterstützt durch erstklassige F&E und Präzisionsfertigung ist unsere Ausrüstung vollständig anpassbar, um Ihre einzigartigen Materialherausforderungen zu lösen. Ob Sie die Leistung von RDF analysieren oder neue nicht-fossile Brennstoffanwendungen entwickeln, unser Team steht bereit, Ihnen die spezialisierten Werkzeuge für Ihren Erfolg zur Verfügung zu stellen.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Lösung zu besprechen!

Visuelle Anleitung

Referenzen

- Eurig W. Jones, Peter J. Holliman. Pyrolysis-GCMS of Plastic and Paper Waste as Alternative Blast Furnace Reductants. DOI: 10.3390/chemengineering9010015

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie trägt DTA zur Bestimmung von Verarbeitungsparametern für Ge-Se-Tl-Sb-Legierungen bei? Optimieren Sie Ihre thermische Analyse

- Was sind die Hauptanwendungsbereiche eines Trockenschranks mit konstanter Temperatur? Master Biochar Selenium-Modification

- Wie wird die Temperatur in Laboröfen geregelt? Präzise Steuerung für zuverlässige Ergebnisse meistern

- Wie erleichtern Hochtemperaturöfen bei der gasphasenbasierten Aluminisierung die Bildung der β-NiAl-Phase?

- Wie verbessert der sekundäre Kalzinierungsprozess die mit Na2WO4 beladenen Katalysatoren? Optimieren Sie noch heute die Oberflächenleistung

- Warum ist ein konstante Temperatur-Umlufttrockenschrank für die Kohlenstoffimprägnierung von Biomasse notwendig? Optimierung der Materialstruktur

- Warum ist ein hochpräziser Massendurchflussregler für Studien zur Eisenerzreduktion mit Wasserdampf unerlässlich?

- Was ist die Notwendigkeit der Kalzinierung von Siliziumdioxid-Aerogelen bei 300°C? Spitzenisolation durch präzise Kalzinierung freischalten