Präzises Wärmemanagement ist die entscheidende Funktion eines Trockenschranks mit konstanter Temperatur bei der Biochar-Produktion. Im Kontext der Selen-Modifikation erfüllt dieses Gerät zwei unterschiedliche, aber gleichermaßen wichtige Aufgaben: die Entfernung von Feuchtigkeit aus Rohmaterialien zur Gewährleistung einer effizienten Karbonisierung und die schonende Entfernung von Lösungsmitteln aus dem Endprodukt zur Erhaltung empfindlicher Oberflächenchemie.

Der Trockenschrank mit konstanter Temperatur fungiert als Prozessstabilisator – er schützt die physische Struktur der rohen Biomasse vor der Pyrolyse und bewahrt die chemische Funktionalität der selen-modifizierten Oberfläche nach der Synthese.

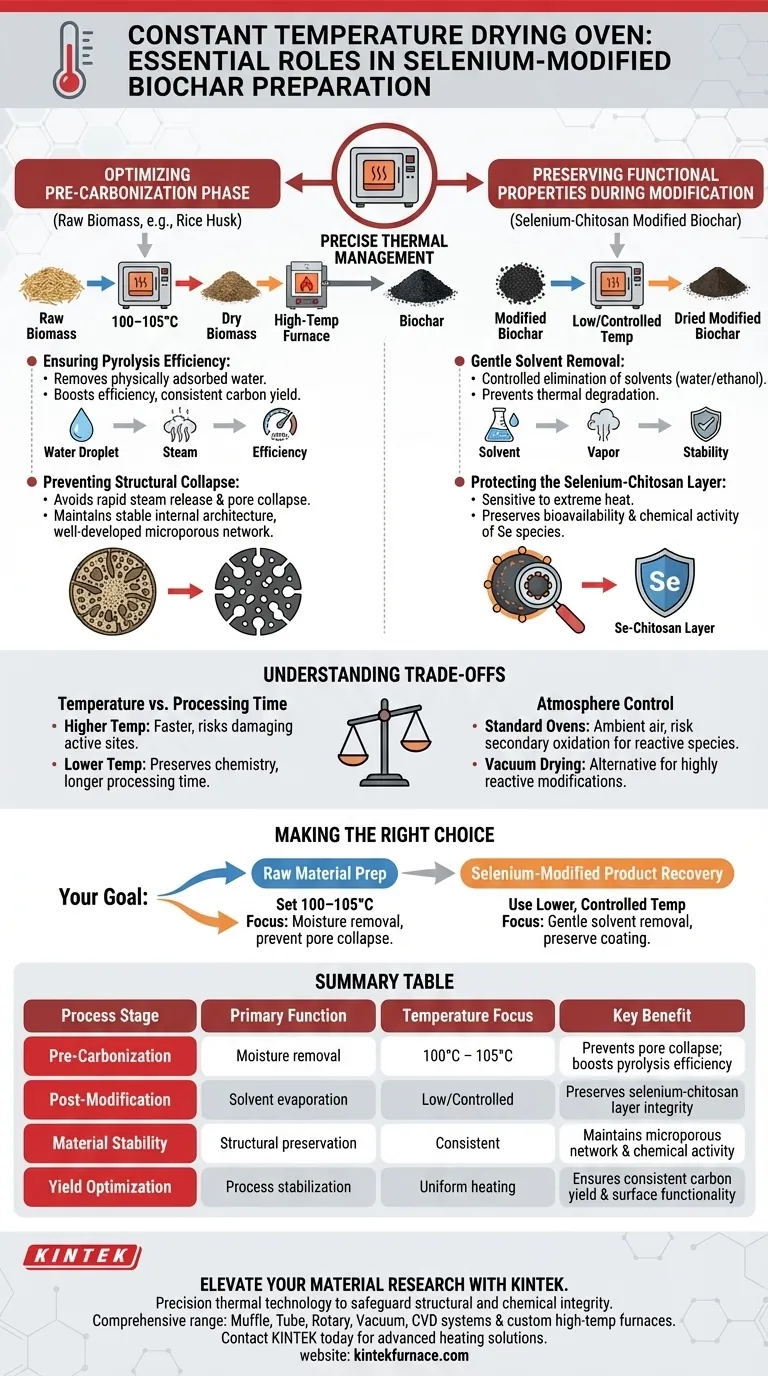

Optimierung der Vor-Karbonisierungsphase

Gewährleistung der Pyrolyse-Effizienz

Bevor die Biomasse (z. B. Reishülsen) in den Hochtemperatur-Ofen gelangt, muss sie gründlich getrocknet werden. Der Ofen mit konstanter Temperatur entfernt physikalisch adsorbierte Wasser aus dem Rohmaterial.

Die Beseitigung dieser Feuchtigkeit stellt sicher, dass die Energie während des anschließenden Karbonisierungsschritts für die thermische Zersetzung und nicht für die Verdampfung von Wasser genutzt wird. Dies führt zu einer höheren Pyrolyse-Effizienz und einer gleichmäßigeren Kohlenstoffausbeute.

Verhinderung von Strukturellen Kollaps

Während das Hauptziel die Feuchtigkeitsentfernung ist, sind die Auswirkungen auf die Struktur des Materials tiefgreifend. Wenn Feuchtigkeit in der Biomasse verbleibt, kann schnelles Erhitzen während der Pyrolyse zu einer Blitzverdampfung führen.

Diese schnelle Dampffreisetzung kann Druck auf die innere Matrix ausüben, was zu einem unregelmäßigen Kollaps der Porenstruktur führt. Durch die vorherige Verwendung eines Trockenschranks (typischerweise bei etwa 100 °C bis 105 °C) stellen Sie sicher, dass die innere Architektur stabil bleibt und die Grundlage für ein gut entwickeltes mikroporöses Netzwerk gelegt wird.

Erhaltung funktioneller Eigenschaften während der Modifikation

Schonende Lösungsmittelentfernung

Nach dem Selen-Chitosan-Modifikationsprozess ist die Biochar typischerweise mit Restlösungsmitteln wie Wasser oder Ethanol gesättigt. Diese müssen entfernt werden, um das Produkt zu finalisieren.

Der Trockenschrank mit konstanter Temperatur ermöglicht die kontrollierte Entfernung dieser Flüssigkeiten. Im Gegensatz zu Hochtemperaturmethoden erfolgt dieser Prozess bei relativ niedrigen Temperaturen, was für die Stabilität der neuen Beschichtung unerlässlich ist.

Schutz der Selen-Chitosan-Schicht

Das größte Risiko in dieser Phase ist die thermische Zersetzung. Die funktionellen Eigenschaften der Selen-Chitosan-Schicht sind empfindlich gegenüber extremer Hitze.

Durch die Verwendung einer konstanten Temperaturumgebung verhindern Sie die Zersetzung der modifizierten Oberflächenschicht. Dies stellt sicher, dass die Bioverfügbarkeit und chemische Aktivität der Selen-Spezies im fertigen Biochar-Produkt erhalten bleiben.

Verständnis der Kompromisse

Temperatur vs. Verarbeitungszeit

Es besteht eine inhärente Spannung zwischen Trocknungsgeschwindigkeit und Materialintegrität. Eine Erhöhung der Temperatur beschleunigt die Lösungsmittelentfernung, birgt aber das Risiko, die aktiven Zentren auf der modifizierten Biochar zu beschädigen.

Umgekehrt bewahrt eine zu niedrige Temperatureinstellung die Chemie, verlängert aber die Verarbeitungszeit erheblich. Dies kann zu Engpässen in der Produktion führen, insbesondere bei der Behandlung von Materialien mit hoher Porosität, die Lösungsmittel tief in ihrer Struktur einschließen.

Atmosphärenkontrolle

Standard-Trockenschränke mit konstanter Temperatur arbeiten im Allgemeinen unter Umgebungsatmosphäre. Obwohl sie effektiv zur Feuchtigkeitsentfernung sind, verhindern sie möglicherweise keine sekundäre Oxidation, wenn die Modifikation hochreaktive Spezies (wie bestimmte Metalloxide) beinhaltet.

Bei solch empfindlichen Fällen kann ein Standardofen die Aggregation von Partikeln oder unerwünschte Oberflächenreaktionen zulassen. Für hochreaktive Modifikationen kann eine Vakuumtrocknungsumgebung eine notwendige Alternative zu einem Standard-Trockenschrank mit konstanter Temperatur sein.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Trockenschranks zu maximieren, stimmen Sie Ihre Einstellungen auf Ihre spezifische Prozessphase ab:

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung von Rohmaterialien liegt: Stellen Sie den Ofen auf 100–105 °C ein, um die vollständige Entfernung von physikalisch adsorbiertem Wasser zu priorisieren und einen Pore kollaps während der Pyrolyse zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Rückgewinnung von Selen-modifizierten Produkten liegt: Verwenden Sie eine niedrigere, kontrollierte Temperatur, um Ethanol oder Wasser schonend zu entfernen, ohne die funktionelle Chitosan-Selen-Oberflächenschicht zu zersetzen.

Erfolg liegt darin, den Trockenschrank nicht nur als Heizgerät, sondern als Präzisionswerkzeug für strukturelle und chemische Erhaltung zu betrachten.

Zusammenfassungstabelle:

| Prozessstufe | Hauptfunktion | Temperaturfokus | Hauptvorteil |

|---|---|---|---|

| Vor-Karbonisierung | Feuchtigkeitsentfernung | 100°C - 105°C | Verhindert Pore kollaps; steigert Pyrolyse-Effizienz |

| Nach-Modifikation | Lösungsmittelverdampfung | Niedrig/Kontrolliert | Erhält die Integrität der Selen-Chitosan-Schicht |

| Materialstabilität | Strukturelle Erhaltung | Konstant | Erhält mikroporöses Netzwerk & chemische Aktivität |

| Ausbeute-Optimierung | Prozessstabilisierung | Gleichmäßige Erwärmung | Gewährleistet konsistente Kohlenstoffausbeute & Oberflächenfunktionalität |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist die Grundlage für Hochleistungs-Biochar und Selen-Modifikation. KINTEK bietet die branchenführende thermische Technologie, die erforderlich ist, um die strukturelle und chemische Integrität Ihres Materials zu schützen. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen.

Lassen Sie nicht zu, dass thermische Zersetzung Ihre Ergebnisse beeinträchtigt. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittlichen Heizlösungen die Effizienz und Produktqualität Ihres Labors optimieren können.

Visuelle Anleitung

Referenzen

- Wanjing Wang, Chunhuo Zhou. Selenium-Modified Biochar Synergistically Achieves the Safe Use of Selenium and the Inhibition of Heavy Metal Cadmium. DOI: 10.3390/molecules30020347

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Funktion eines Labor-Vakuumtrockenschranks bei der Herstellung von 6FDA-TFDB-Dichtmembranen?

- Warum ist die Erhöhung der Kokskohlefestigkeit unerlässlich? Maximierung der Effizienz und Stabilität des Hochofens

- Wie funktioniert ein Heizsystem mit zirkulierender Mineralölummantelung? Gewährleistung von Präzision bei der thermischen Holzmodifikation

- Was ist Induktionserwärmung und für welche Materialien kann sie eingesetzt werden? Ein Leitfaden für schnelles, präzises Erwärmen

- Wie trägt ein Vakuumtrockenschrank zur Untersuchung des Hydratationsgrads von Zementpasten bei? Wesentliche Laboreinblicke

- Welche Rolle spielt die Aktivierungsbehandlung bei der Umwandlung von PPS-Abfällen? Hochleistungsfähige Energiespeicherporen erschließen

- Wie stellt der Trocknungsprozess im Labortrockenschrank die Qualität von bimetallischen Katalysatoren sicher? Beherrschung der Porenstabilität & Dispersion

- Wie beeinflusst die Kalzinierung im Ofen die mikroskopische Morphologie von Kaolin-Katalysatoren? Erhöhung der Oberfläche und Porosität