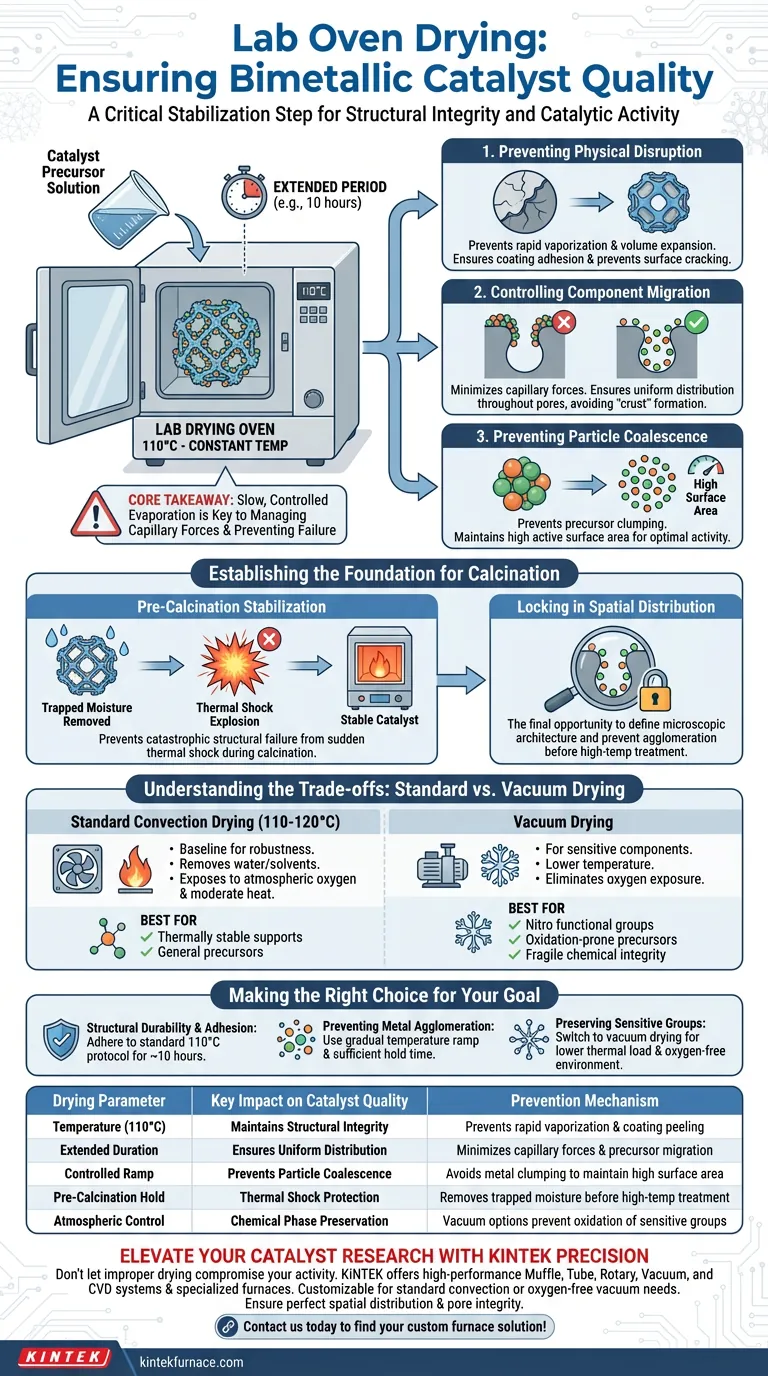

Der Trocknungsprozess im Labortrockenschrank dient als kritischer Stabilisierungsschritt, bei dem typischerweise eine konstante Temperatur um 110°C über längere Zeiträume (z. B. 10 Stunden) verwendet wird, um Feuchtigkeit und Lösungsmittel langsam aus den Katalysatorporen zu verdampfen. Durch die Kontrolle der Verdampfungsrate verhindert dieser Prozess physikalische Störungen – wie Abplatzen der Beschichtung oder ungleichmäßige Verteilung der aktiven Komponenten –, die auftreten, wenn Feuchtigkeit zu schnell entweicht, und gewährleistet so die strukturelle Integrität, die für die anschließende Kalzinierung erforderlich ist.

Kernbotschaft Das überstürzte Entfernen von Lösungsmitteln ist eine Hauptursache für Katalysatorversagen, noch bevor die Reaktion beginnt. Die Hauptfunktion des Trockenschranks besteht darin, die Kapillarkräfte innerhalb der Trägerstruktur zu steuern und die Metallvorläufer an Ort und Stelle zu fixieren, um Migration und Partikelkoaleszenz zu verhindern, bevor Hochtemperaturbehandlungen diese Strukturen permanent machen.

Regulierung der Lösungsmittelentfernung und Porenintegrität

Verhinderung physikalischer Störungen

Die unmittelbare Gefahr während der Katalysatorherstellung ist die schnelle Verdampfung. Wenn das Lösungsmittel im porösen Träger zu schnell zu Dampf wird, kann die resultierende Volumenexpansion die Katalysatorstruktur physikalisch beschädigen.

Dies äußert sich oft in Abplatzen der Beschichtung oder Oberflächenrissen. Durch die Aufrechterhaltung einer konstanten Temperatur (typischerweise 110°C–120°C) stellt der Ofen sicher, dass die Feuchtigkeit allmählich freigesetzt wird, wodurch die physikalische Beschichtung auf dem Träger erhalten bleibt.

Kontrolle der Komponentenmigration

Beim Verdampfen von Lösungsmitteln entstehen Kapillarkräfte, die gelöste Metallvorläufer an die Oberfläche der Poren ziehen können.

Wenn dieser Prozess unkontrolliert abläuft, führt er zu einer ungleichmäßigen Verteilung oder Krustenbildung. Langsame Trocknung bei konstanter Temperatur minimiert diese Migration und stellt sicher, dass die aktiven bimetallischen Komponenten gleichmäßig in der gesamten inneren Porenstruktur dispergiert bleiben.

Verhinderung von Partikelkoaleszenz

Wenn Metallvorläufer durch schnelle Verdampfung zusammengepresst werden, neigen sie dazu, zu verklumpen oder zu koaleszieren.

Dies reduziert die aktive Oberfläche des fertigen Katalysators. Längere Trocknungszeiten ermöglichen es dem Lösungsmittel, sich zurückzuziehen, ohne diese Partikel zusammenzudrängen, und erhalten so die hohe Dispersion, die für die katalytische Aktivität erforderlich ist.

Schaffung der Grundlage für die Phasenbildung

Stabilisierung vor der Kalzinierung

Die Trocknungsphase schafft eine solide physikalische Grundlage für den nächsten Schritt: die Hochtemperaturkalzinierung.

Wenn tief im Inneren der Poren noch Feuchtigkeit eingeschlossen ist, wenn der Katalysator in den Kalzinierungsofen gelangt, kann der plötzliche thermische Schock zu katastrophalem Strukturversagen führen. Eine gründliche Trocknung stellt sicher, dass der Katalysator vor den chemischen Phasenänderungen physikalisch stabil ist.

Fixierung der räumlichen Verteilung

Die räumliche Anordnung der bimetallischen Komponenten wird während der Trocknungsphase und nicht während der Kalzinierungsphase definiert.

Sobald der Katalysator der Hochtemperaturbehandlung unterzogen wird, sind die Metallpartikel im Wesentlichen fixiert. Daher ist der Trocknungsprozess im Ofen die letzte Gelegenheit, die Komponentenverteilung zu beeinflussen und die Agglomeration von aktiven Zentren zu verhindern.

Verständnis der Kompromisse: Standard- vs. Vakuumtrocknung

Während die Standardtrocknung im Ofen bei 110°C die Basis für allgemeine Robustheit darstellt, ist sie nicht universell für alle Katalysatortypen anwendbar.

Standard-Konvektionstrocknung (110°C - 120°C)

Dies ist der Standardansatz für thermisch stabile Träger und Vorläufer. Sie entfernt effektiv Wasser und gängige Lösungsmittel. Sie setzt den Katalysator jedoch atmosphärischem Sauerstoff und moderater Hitze aus, was für hochempfindliche funktionelle Gruppen schädlich sein kann.

Grenzen der Vakuumtrocknung

Bei Katalysatoren mit empfindlichen Komponenten (wie Nitro-funktionellen Gruppen) oder solchen, die zur Oxidation neigen, kann die Standardtrocknung zu vorzeitiger Zersetzung führen.

In diesen spezifischen Fällen ist ein Vakuumtrockenschrank erforderlich. Dies ermöglicht die Lösungsmittelentfernung bei reduzierten Temperaturen und eliminiert die Sauerstoffexposition, wodurch die chemische Integrität fragiler Vorläufer erhalten bleibt.

Die richtige Wahl für Ihr Ziel treffen

Um die höchste Qualität eines bimetallischen Katalysators zu gewährleisten, passen Sie Ihr Trocknungsprotokoll an die spezifische Stabilität Ihrer Vorläufer an.

- Wenn Ihr Hauptaugenmerk auf struktureller Haltbarkeit und Haftung der Beschichtung liegt: Halten Sie sich an das Standardprotokoll von 110°C für etwa 10 Stunden, um Abplatzen zu verhindern und eine vollständige Feuchtigkeitsentfernung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Metallagglomeration liegt: Stellen Sie sicher, dass die Temperaturrampe allmählich ist und die Haltezeit ausreicht, um zu verhindern, dass Kapillarkräfte Partikelmigration verursachen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung empfindlicher funktioneller Gruppen liegt: Wechseln Sie zur Vakuumtrocknung, um die thermische Belastung zu reduzieren und atmosphärischen Sauerstoff aus dem Prozess zu entfernen.

Eine disziplinierte Trocknungsphase dient nicht nur der Wasserentfernung; sie ist der primäre Kontrollpunkt für die Definition der mikroskopischen Architektur Ihres fertigen Katalysators.

Zusammenfassungstabelle:

| Trocknungsparameter | Wichtige Auswirkung auf die Katalysatorqualität | Präventionsmechanismus |

|---|---|---|

| Temperatur (110°C) | Erhält die strukturelle Integrität | Verhindert schnelle Verdampfung und Abplatzen der Beschichtung |

| Längere Dauer | Gewährleistet gleichmäßige Verteilung | Minimiert Kapillarkräfte und Vorläufermigration |

| Kontrollierte Rampe | Verhindert Partikelkoaleszenz | Vermeidet Metallagglomeration zur Erhaltung einer hohen Oberfläche |

| Haltezeit vor Kalzinierung | Schutz vor thermischem Schock | Entfernt eingeschlossene Feuchtigkeit vor Hochtemperaturbehandlung |

| Atmosphärenkontrolle | Erhaltung der chemischen Phase | Vakuumoptionen verhindern Oxidation empfindlicher Gruppen |

Verbessern Sie Ihre Katalysatorforschung mit KINTEK Precision

Lassen Sie nicht zu, dass eine unsachgemäße Trocknung Ihre katalytische Aktivität beeinträchtigt. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK leistungsstarke Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezialisierte Labortrockenschränke für hohe Temperaturen – alle vollständig anpassbar, um Ihre einzigartigen Vorbereitungsanforderungen zu erfüllen. Ob Sie Standard-Konvektionsstabilität oder sauerstofffreie Vakuumumgebungen benötigen, unsere Geräte gewährleisten eine perfekte räumliche Verteilung und Porenintegrität für Ihre bimetallischen Katalysatoren.

Bereit, die Trocknungs- und Kalzinierungsprotokolle Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Xiaojian Wang, Hao Huang. Synergistic oxidation of toluene through bimetal/cordierite monolithic catalysts with ozone. DOI: 10.1038/s41598-024-58026-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist der Zweck der Ausrüstung des Kondensationsabschnitts eines Natrium-Wärmerohrs mit einer speziellen Isolierabdeckung?

- Wie beeinflussen die Prozessparameter von Rührgießanlagen die Verschleißfestigkeit von Aluminiummatrixverbundwerkstoffen?

- Wie funktioniert eine Tieftemperatur-Verflüchtigungsanlage? Effiziente Elektrolytentfernung für das Batterie-Recycling

- Welche Rolle spielt ein Präzisionsheizsystem bei der HEA-Synthese? Atomare Uniformität bei 220 °C erreichen

- Welche Vorteile bietet Torfkoks im Vergleich zu herkömmlichem Holzkohle? Steigern Sie die Effizienz Ihres Ofens um 22 %

- Wie wird mechanochemisches Mahlen bei der Rückgewinnung von Lithiumbatterien eingesetzt? Effiziente Reparatur von Festkörpermaterialien freischalten

- Was ist die Hauptfunktion der Zugabe von Bentonit und Zement als Bindemittel? Optimierung der Festigkeit von Eisenerz-Briketts

- Welche Rolle spielt Natriumchlorid (NaCl) als thermischer Puffer? Optimierung der Si/Mg2SiO4-Kompositsynthese