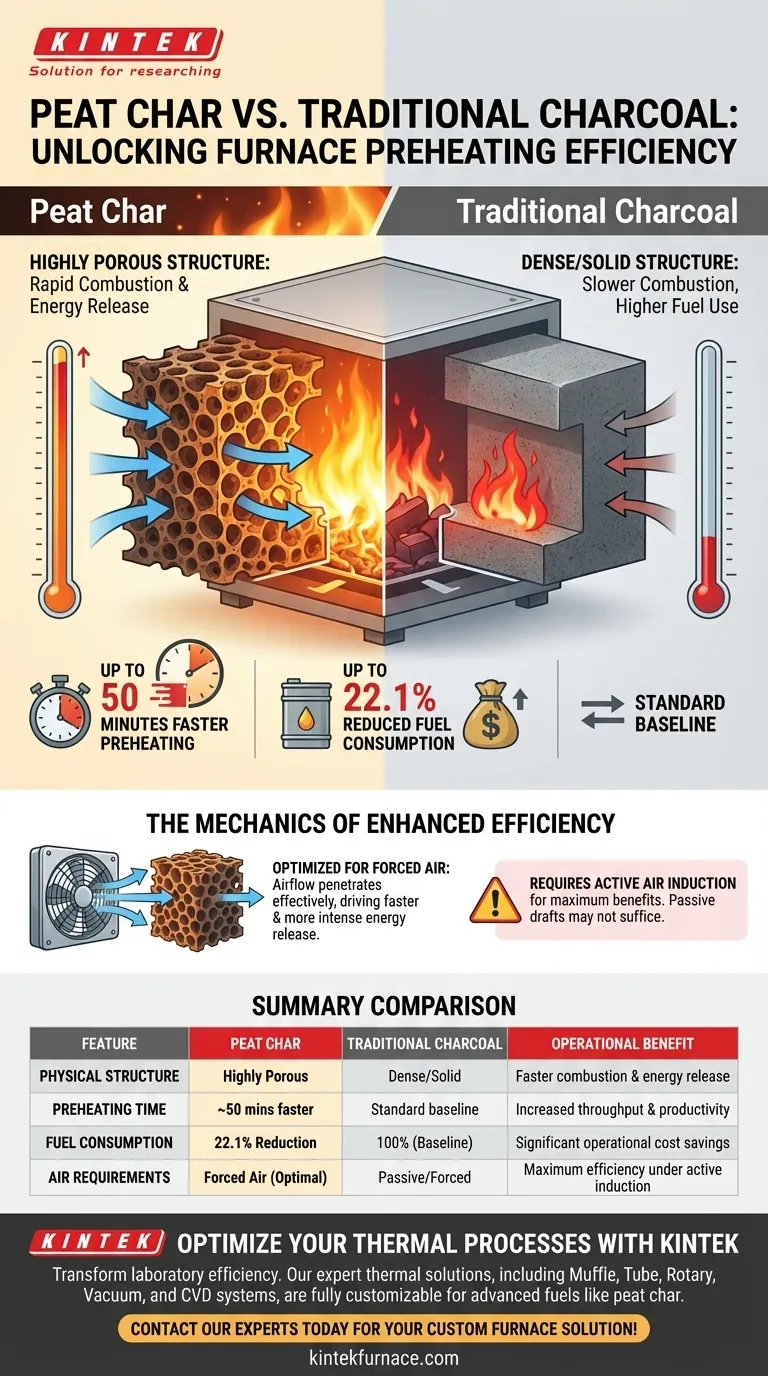

Torfkoks bietet erhebliche betriebliche Vorteile gegenüber herkömmlicher Holzkohle bei der Verwendung zum Vorheizen von Öfen, hauptsächlich aufgrund seiner besonderen physikalischen Eigenschaften. Durch die Nutzung seiner einzigartigen porösen Struktur kann Torfkoks den Vorheizprozess beschleunigen, die Zeit um etwa 50 Minuten verkürzen und den Gesamtbrennstoffverbrauch um bis zu 22,1 Prozent senken.

Die überlegene Effizienz von Torfkoks beruht auf seiner hohen Porosität, die eine schnellere Verbrennung und Energiefreisetzung ermöglicht, insbesondere bei Verwendung unter Zwangsluftbedingungen.

Die Mechanik der gesteigerten Effizienz

Die Rolle der Porosität

Der grundlegende Vorteil von Torfkoks liegt in seiner einzigartigen porösen Struktur. Im Gegensatz zu dichteren Brennstoffen schafft diese Struktur eine größere Oberfläche für Verbrennungsreaktionen.

Optimiert für Zwangsluft

Dieses physikalische Merkmal ist besonders unter Zwangsluftbedingungen wirksam. Der Luftstrom dringt effektiver in das poröse Material ein und treibt eine schnellere und intensivere Energiefreisetzung im Vergleich zu herkömmlicher Holzkohle an.

Quantifizierbare betriebliche Vorteile

Beschleunigter Temperaturanstieg

Bei Hochtemperatur-Ofenanwendungen ist Zeit eine kritische Ressource. Die schnelle Verbrennung von Torfkoks beschleunigt den Temperaturanstieg erheblich.

Diese Beschleunigung führt zu einer Verkürzung der Vorheizzeiten um etwa 50 Minuten, wodurch die Betriebstemperaturen viel schneller erreicht werden können.

Reduzierter Kraftstoffverbrauch

Geschwindigkeit geht nicht auf Kosten der Effizienz; in diesem Fall sind sie korreliert. Da der Ofen schneller seine Temperatur erreicht, wird für die Vorheizphase weniger Kraftstoff benötigt.

Daten zeigen, dass die Verwendung von Torfkoks den Kraftstoffverbrauch um bis zu 22,1 Prozent senken kann, was zu einer erheblichen Reduzierung der Betriebskosten führt.

Verständnis der betrieblichen Anforderungen

Die Notwendigkeit von Zwangsluft

Obwohl Torfkoks sehr effizient ist, stellt die primäre Referenz ausdrücklich fest, dass diese Vorteile unter Zwangsluftbedingungen auftreten.

Dies deutet darauf hin, dass zur vollständigen Nutzung des schnellen Temperaturanstiegs und der Kraftstoffeinsparungen die Ofenkonstruktion eine aktive Luftzufuhr verwenden muss. Systeme, die sich ausschließlich auf passive Züge verlassen, nutzen die Porosität von Torfkoks möglicherweise nicht im gleichen Maße.

Die richtige Wahl für Ihr Ziel treffen

Bewerten Sie bei der Auswahl von Brennstoffquellen für das Vorheizen von Öfen Ihre spezifischen betrieblichen Einschränkungen und Prioritäten.

- Wenn Ihr Hauptaugenmerk auf schneller Durchlauf liegt: Wechseln Sie zu Torfkoks, um Ihren Vorheizplan um fast eine Stunde zu verkürzen.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Verwenden Sie Torfkoks, um Ihre Kraftstoffkosten pro Zyklus um etwa 20 Prozent zu senken.

- Wenn Ihr Hauptaugenmerk auf Gerätekompatibilität liegt: Stellen Sie sicher, dass Ihr Ofen eine Zwangsluftzufuhr verwendet, um die Vorteile der porösen Struktur des Kokses zu maximieren.

Die Nutzung der richtigen Brennstoffstruktur ist der direkteste Weg zur Optimierung der thermischen Effizienz.

Zusammenfassungstabelle:

| Merkmal | Torfkoks | Herkömmliche Holzkohle | Betrieblicher Vorteil |

|---|---|---|---|

| Physikalische Struktur | Hoch porös | Dicht/Fest | Schnellere Verbrennung & Energiefreisetzung |

| Vorheizzeit | ~50 Minuten schneller | Standard-Baseline | Erhöhte Durchsatzleistung & Produktivität |

| Kraftstoffverbrauch | 22,1 % Reduzierung | 100 % (Baseline) | Erhebliche Einsparungen bei den Betriebskosten |

| Luftanforderungen | Zwangsluft (Optimal) | Passiv/Zwang | Maximale Effizienz bei aktiver Induktion |

Optimieren Sie Ihre thermischen Prozesse mit KINTEK

Sind Sie bereit, die Effizienz Ihres Labors zu revolutionieren? Ob Sie Ihre Heizzeit um eine Stunde verkürzen oder die Kraftstoffkosten drastisch senken möchten, die Wahl der richtigen Ausrüstung ist entscheidend.

KINTEK bietet branchenführende thermische Lösungen, die durch Experten-F&E und Fertigung unterstützt werden. Unsere umfangreiche Palette an Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen ist vollständig anpassbar, um fortschrittliche Brennstoffe wie Torfkoks zu verarbeiten und sicherzustellen, dass Sie jeden Prozentpunkt Energieeffizienz maximieren.

Kontaktieren Sie noch heute unsere Experten, um Ihre individuelle Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Paul M. Jack. Feeling the Peat: Investigating peat charcoal as an iron smelting fuel for the Scottish Iron Age. DOI: 10.54841/hm.682

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie nützt die Verfügbarkeit spezialisierter Ofensysteme der chemischen Forschung? Optimieren Sie Ihre thermische Verarbeitung

- Was sind die Vorteile der Verwendung elektrischer Aktuatoren in dieser Lösung? Präzision, Sicherheit und Effizienz in der Automatisierung erreichen

- Welche Ofenart wird zur Wärmebehandlung eingesetzt? Wählen Sie die richtige Lösung für Ihre Materialien

- Was sind die zentralen technischen Vorteile des Einscheiben-Mikrowellen-Sinterns für SSBSN-Keramiken?

- Welche Rolle spielt ein Pyrolyseofen bei der Herstellung von Graphen-Nanoschichten? Meisterhafte Umwandlung von Kunststoff mit hohem Wert

- Wie wird Spark Plasma Sintering (SPS)-Ausrüstung in f-TEGs eingesetzt? Verbesserung der Stabilität der Alpha-Mg3Bi2-Grenzfläche

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Bestimmung des Feuchtigkeitsgehalts von Quecksilber-reduzierten Kohleadsorbentien? Wichtige Erkenntnisse

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Nachbehandlung von Nano-Hydroxylapatit-Beschichtungen? Gewährleistung rissfreier Integrität