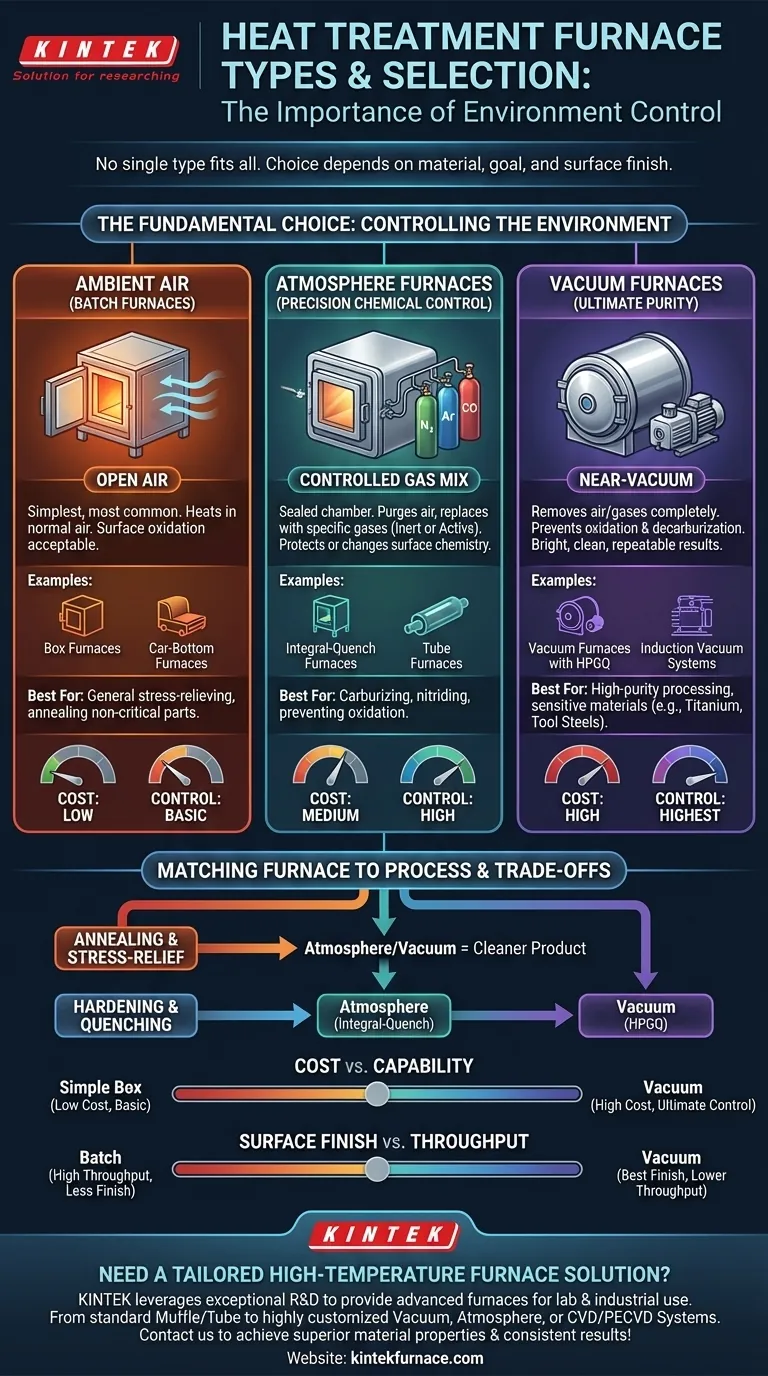

Die kurze Antwort lautet, dass es keinen einzelnen Ofentyp für die Wärmebehandlung gibt; vielmehr existieren mehrere unterschiedliche Kategorien, die jeweils für spezifische Materialien und Ergebnisse konzipiert sind. Zu den gebräuchlichsten Typen gehören Chargenöfen (wie Kammer- oder Schachtöfen), Schutzgasöfen, die die gasförmige Umgebung steuern, und Vakuumöfen, die ohne reaktive Atmosphäre arbeiten. Die Wahl hängt vollständig vom metallurgischen Ziel, dem zu behandelnden Material und der erforderlichen Oberflächengüte ab.

Der wichtigste Faktor bei der Auswahl eines Wärmebehandlungsofens ist nicht seine Form oder Größe, sondern seine Fähigkeit, die Umgebung des Teils zu kontrollieren. Die Entscheidung, Umgebungsluft, eine kontrollierte Atmosphäre oder ein Vakuum zu verwenden, bestimmt die Qualität, die Eigenschaften und die endgültigen Kosten des behandelten Bauteils.

Die grundlegende Wahl: Kontrolle der Umgebung

Nahezu alle Unterschiede zwischen Wärmebehandlungsöfen lassen sich darauf zurückführen, wie sie die Atmosphäre in der Heizkammer handhaben. Diese Kontrolle ist unerlässlich, da bei hohen Temperaturen die Oberfläche eines Metalls stark mit Gasen wie Sauerstoff reagiert.

Öfen für die Verarbeitung in Umgebungsluft

Dies sind oft die einfachsten und gebräuchlichsten Ofentypen, die typischerweise in die Kategorie der Chargenöfen fallen. Sie erhitzen Teile in Anwesenheit normaler Luft.

Beispiele hierfür sind Kammeröfen und Herdwagenöfen. Sie eignen sich gut für allgemeine Wärmebehandlungen wie Spannungsarmglühen oder Normalglühen, bei denen eine gewisse Oberflächenoxidation akzeptabel ist oder später leicht entfernt werden kann.

Schutzgasöfen: Präzise chemische Kontrolle

Ein Schutzgasofen ist eine abgedichtete Kammer, in der die Luft gespült und durch eine präzise kontrollierte Gasmischung ersetzt wird. Dies geschieht, um spezifische Ergebnisse zu erzielen, die in offener Luft unmöglich wären.

Diese Öfen können eine inerte Atmosphäre (unter Verwendung von Stickstoff oder Argon) erzeugen, um das Teil vor Oxidation zu schützen. Sie können auch eine aktive Atmosphäre erzeugen, um die Oberflächenchemie des Teils gezielt zu verändern, wie bei Aufkohlungs- oder Nitrierprozessen.

Vakuumöfen: Die ultimative Reinheit

Ein Vakuumofen ist der fortschrittlichste Typ, der für höchste Kontrollstufen ausgelegt ist. Er arbeitet, indem fast die gesamte Luft und andere Gase aus der abgedichteten Kammer gepumpt werden, wodurch eine nahezu Vakuumumgebung entsteht.

Durch das Entfernen reaktiver Gase wie Sauerstoff verhindert ein Vakuumofen vollständig Oxidation und Entkohlung. Dies führt zu hellen, sauberen Teilen, die keine Nachbehandlung erfordern. Der Prozess ist hochgradig wiederholbar, automatisiert und ideal für empfindliche, hochwertige Materialien wie Titan oder spezialisierte Werkzeugstähle.

Den Ofen auf den Prozess abstimmen

Unterschiedliche Wärmebehandlungsziele erfordern unterschiedliche Ofenkapazitäten. Die Integration von Heizen und Kühlen in einer einzigen kontrollierten Umgebung ist ein Schlüsselfaktor.

Für Glühen und Spannungsarmglühen

Dieser Prozess zielt darauf ab, ein Metall zu erweichen und innere Spannungen abzubauen. Während ein einfacher Chargenofen funktionieren kann, verhindert die Verwendung eines Schutzgas- oder Vakuumofens Zunderbildung und sorgt für ein saubereres Endprodukt, wodurch die Materialqualität verbessert wird.

Für Härten und Abschrecken

Das Härten erfordert das Erhitzen eines Materials auf eine kritische Temperatur und anschließendes schnelles Abkühlen (Abschrecken).

Integral-Abschrecköfen sind eine Art Schutzgasofen mit einem internen, abgedichteten Abschreckbehälter. Dies ermöglicht es, das Teil ohne Luftkontakt von der Heizkammer in das Abschrecköl oder -salz zu bewegen.

Vakuumöfen erreichen dies mit Hochdruckgasabschreckung (HPGQ), bei der Inertgas wie Stickstoff oder Argon verwendet wird, um das Teil schnell und gleichmäßig im Vakuumofen abzukühlen. Dieser All-in-One-Prozess minimiert thermische Spannungen und Verformungen.

Für Spezialanwendungen

Einige Öfen sind für sehr spezifische Aufgaben konzipiert. Ein Rohrofen wird beispielsweise oft in Laborumgebungen zur Verarbeitung kleiner Proben verwendet. Einige davon können Methoden wie die Induktionserwärmung nutzen, um Wärme sehr schnell und lokal innerhalb eines geschlossenen Rohres zu erzeugen.

Die Kompromisse verstehen

Die Wahl eines Ofens beinhaltet das Abwägen von Leistungsfähigkeit, Kosten und Komplexität. Keine einzelne Lösung ist für jede Anwendung die beste.

Kosten vs. Leistungsfähigkeit

Einfache Kammeröfen, die in Luft betrieben werden, sind die kostengünstigste Option. Schutzgasöfen sind aufgrund der Notwendigkeit von Gasversorgungssystemen teurer, während Vakuumöfen aufgrund ihrer komplexen Kammern, Pumpen und Steuerungssysteme die höchsten Investitionskosten darstellen.

Oberflächengüte vs. Durchsatz

Vakuumöfen erzeugen die bestmögliche Oberflächengüte, eliminieren Verfärbungen und die Notwendigkeit einer sekundären Reinigung. Herkömmliche Chargenöfen können jedoch einen höheren Durchsatz für große, weniger kritische Bauteile bieten, bei denen die Oberflächengüte nicht das Hauptanliegen ist.

Betriebskomplexität

Der Betrieb eines einfachen Kammerofens ist unkompliziert. Im Gegensatz dazu erfordern Schutzgas- und Vakuumöfen erhebliches Fachwissen, um Gasströme, Drücke und komplexe automatisierte Zyklen zu steuern, um Sicherheit zu gewährleisten und konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Ofenwahl sollte von den technischen Anforderungen des Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Spannungsarmglühen oder Glühen unkritischer Teile liegt: Ein einfacher Chargenofen (wie ein Kammer- oder Herdwagenofen) ist oft die kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche Oberflächenoxidation oder Entkohlung zu verhindern: Ein Vakuumofen ist die definitive Lösung, die ein Höchstmaß an Reinheit und Kontrolle bietet.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Oberflächenchemie zu verändern (z. B. Aufkohlen): Ein Schutzgasofen ist notwendig, um die für den Prozess erforderlichen reaktiven Gase einzuführen und präzise zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sauberer, gehärteter Teile mit minimaler Verformung liegt: Ein Integral-Abschreckofen oder ein Vakuumofen mit Gasabschreckung bietet eine All-in-One-Lösung mit hoher Kontrolle.

Letztendlich ist das Verständnis des Zusammenspiels von Material, Prozess und Umgebung der Schlüssel zur Auswahl des richtigen Wärmebehandlungsofens für Ihre Anwendung.

Zusammenfassungstabelle:

| Ofentyp | Am besten geeignet für | Hauptmerkmal |

|---|---|---|

| Chargenofen (Kammer-, Herdwagenofen) | Allgemeines Spannungsarmglühen, Glühen | Einfache Bedienung, kostengünstig |

| Schutzgasofen | Aufkohlen, Nitrieren, Oxidationsschutz | Kontrollierte Gasumgebung |

| Vakuumofen | Hochreine Verarbeitung, empfindliche Materialien | Keine Oxidation, helle Oberflächengüte |

Benötigen Sie einen Hochtemperaturofen, der auf Ihren einzigartigen Wärmebehandlungsprozess zugeschnitten ist?

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Ofenlösungen für vielfältige Labor- und Industrieanwendungen anzubieten. Ob Sie einen Standard-Muffel- oder Rohrofen oder ein hochgradig angepasstes Vakuum-, Schutzgas- oder CVD/PECVD-System benötigen, unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass Ihr Ofen Ihre experimentellen und Produktionsanforderungen präzise erfüllt.

Lassen Sie uns Ihnen helfen, überlegene Materialeigenschaften und konsistente Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Herausforderungen bei der Wärmebehandlung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Welche Rolle spielt ein Vakuum-Sinterofen bei der Bildung der „Kern-Rand“-Struktur in Ti(C,N)-FeCr-Cermets?