Das Einscheiben-Mikrowellen-Sintern revolutioniert die Herstellung von SSBSN-Keramiken hauptsächlich durch volumetrische Erwärmung. Im Gegensatz zu herkömmlichen Methoden, die auf externer Wärmeleitung basieren, nutzt diese Technik den elektromagnetischen Verlust des Materials selbst zur internen Wärmeerzeugung. Dies führt zu schnellen Aufheizraten, einem erheblich reduzierten Energieverbrauch und der entscheidenden Unterdrückung der Bismutverflüchtigung.

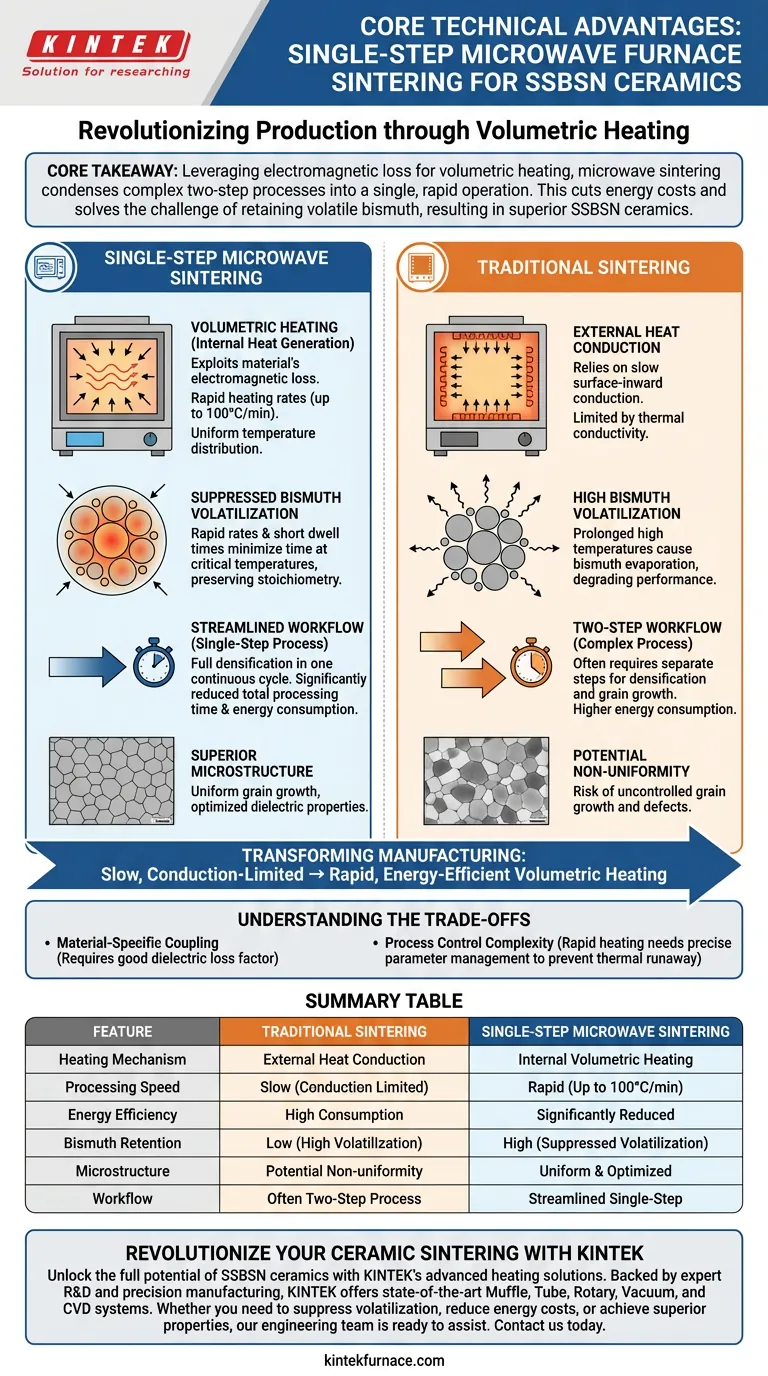

Zentrale Erkenntnis Durch die Nutzung des elektromagnetischen Verlusts zur volumetrischen Erwärmung fasst das Mikrowellensintern komplexe zweistufige Prozesse zu einem einzigen, schnellen Vorgang zusammen. Dies senkt nicht nur die Energiekosten, sondern löst auch die spezifische Herausforderung der Rückhaltung flüchtiger Bismutelemente, was direkt zu SSBSN-Keramiken mit überlegener Mikrostruktur und dielektrischen Eigenschaften führt.

Die Mechanik der volumetrischen Erwärmung

Interne Wärmeerzeugung

Die grundlegende technische Veränderung in diesem Prozess ist die volumetrische Erwärmung. Anstatt die Oberfläche zu erhitzen, nutzt das Mikrowellensystem den elektromagnetischen Verlust des SSBSN-Materials selbst.

Dies bewirkt, dass das Material durch direkte Kopplung mit Keramikdipolen von innen Wärme erzeugt. Die Energieübertragung erfolgt unmittelbar und durchdringt gleichzeitig das gesamte Volumen des Materials.

Überwindung von Wärmeleitungsgrenzen

Herkömmliche Widerstandsöfen verlassen sich auf die Wärmeleitung von der Oberfläche nach innen. Dies ist oft ein langsamer Prozess, der durch die Wärmeleitfähigkeit der Keramik begrenzt ist.

Das Mikrowellensintern eliminiert diesen Engpass. Da die Wärme gleichmäßig im gesamten Material erzeugt wird, erreicht das System schnelle Aufheizraten (potenziell bis zu 100 °C pro Minute), die herkömmliche Öfen nicht sicher erreichen können, ohne thermische Spannungen zu verursachen.

Betriebliche und mikrostrukturelle Vorteile

Optimierung des Arbeitsablaufs

Die Standardverarbeitung für diese Keramiken erfordert oft ein herkömmliches zweistufiges Sinterprofil zur Steuerung der Verdichtung und des Kornwachstums.

Die Mikrowellentechnologie vereinfacht dies zu einem einstufigen Prozess. Die schnelle Erwärmung und die gleichmäßige Temperaturverteilung ermöglichen eine vollständige Verdichtung in einem kontinuierlichen Zyklus, was die gesamte Prozesszeit und den Energieverbrauch erheblich reduziert.

Unterdrückung der Bismutverflüchtigung

Eine kritische Herausforderung beim Sintern von SSBSN-Keramiken ist die Tendenz von Bismutelementen, bei hohen Temperaturen zu verdampfen (sich zu verflüchtigen). Der Verlust von Bismut verändert die Stöchiometrie und verschlechtert die Leistung.

Die schnellen Aufheizraten und kürzeren Verweilzeiten des Mikrowellensinterns unterdrücken diese Verflüchtigung effektiv. Durch die Minimierung der Zeit, die das Material bei kritischen Temperaturen verbringt, bleibt die chemische Zusammensetzung stabil.

Überlegene Materialeigenschaften

Die Kombination aus schneller Erwärmung und erhaltener chemischer Zusammensetzung führt zu einer gleichmäßigeren Mikrostruktur.

Da der Prozess unkontrolliertes Kornwachstum hemmt und den Bismutgehalt bewahrt, weist die fertige Keramik überlegene dielektrische Eigenschaften auf. Dies macht das Material für seine beabsichtigten elektronischen Anwendungen effektiver als herkömmlich gesinterte Gegenstücke.

Abwägungen verstehen

Materials-spezifische Kopplung

Das Mikrowellensintern ist nicht universell anwendbar wie ein Widerstandsofen; es beruht auf der Fähigkeit des Materials, Mikrowellenenergie zu absorbieren.

Die Effizienz des Prozesses hängt stark vom dielektrischen Verlustfaktor der spezifischen SSBSN-Formulierung ab. Wenn das Material nicht gut mit der Mikrowellenfrequenz koppelt, kann die Erwärmung ineffizient sein oder hybride Heizmethoden erfordern.

Komplexität der Prozesssteuerung

Obwohl der Prozess die Schritte vereinfacht, erhöht er die Notwendigkeit präziser Kontrollparameter.

Da die Erwärmung so schnell erfolgt, ist das Fehlerrisiko geringer. Bediener müssen die Leistungszufuhr streng kontrollieren, um ein "thermisches Durchgehen" zu verhindern, bei dem sich das Material in lokalen Hotspots unkontrolliert erwärmt und die Keramik möglicherweise Risse bekommt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie erwägen, vom traditionellen Sintern zum Einscheiben-Mikrowellen-Sintern für die SSBSN-Produktion zu wechseln, berücksichtigen Sie Ihre primären Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsintegrität liegt: Wählen Sie das Mikrowellensintern, um die Bismutverflüchtigung zu unterdrücken und eine konsistente Stöchiometrie zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Effizienz liegt: Wählen Sie das Mikrowellensintern, um Zykluszeiten zu verkürzen und Energiekosten zu senken, indem Sie zwei Schritte zu einem zusammenfassen.

- Wenn Ihr Hauptaugenmerk auf der Komponentenleistung liegt: Wählen Sie das Mikrowellensintern, um eine gleichmäßige Mikrostruktur mit optimierten dielektrischen Eigenschaften zu erzielen.

Letztendlich verwandelt das Mikrowellensintern die Herstellung von SSBSN-Keramiken von einem langsamen, durch Wärmeleitung begrenzten Prozess in ein schnelles, energieeffizientes volumetrisches Erwärmungsereignis.

Zusammenfassungstabelle:

| Merkmal | Traditionelles Sintern | Einscheiben-Mikrowellen-Sintern |

|---|---|---|

| Heizmechanismus | Externe Wärmeleitung | Interne volumetrische Erwärmung |

| Verarbeitungsgeschwindigkeit | Langsam (leitungslimitert) | Schnell (bis zu 100 °C/min) |

| Energieeffizienz | Hoher Verbrauch | Erheblich reduziert |

| Bismutrückhalt | Gering (hohe Verflüchtigung) | Hoch (unterdrückte Verflüchtigung) |

| Mikrostruktur | Potenzielle Ungleichmäßigkeit | Gleichmäßig & optimiert |

| Workflow | Oft zweistufiger Prozess | Optimierter Einstufenprozess |

Revolutionieren Sie Ihr Keramiksintern mit KINTEK

Entfesseln Sie das volle Potenzial von SSBSN-Keramiken mit den fortschrittlichen Heizlösungen von KINTEK. Mit Unterstützung von Experten in F&E und Präzisionsfertigung bietet KINTEK hochmoderne Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Hochtemperatur-Laböfen, die auf Ihre einzigartigen Materialspezifikationen zugeschnitten sind.

Ob Sie die Verflüchtigung von Elementen unterdrücken, Energiekosten senken oder überlegene dielektrische Eigenschaften erzielen müssen, unser Ingenieurteam steht Ihnen zur Seite. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderte Ofentechnologie die Effizienz und Materialleistung Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- Anurag Pritam, Susanta Sinha Roy. Multiple relaxation mechanisms in SrBi2Nb2O9 ceramic tweaked by tin and samarium incorporation in assistance with single-step microwave sintering. DOI: 10.1007/s00339-024-07482-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum sind 800 °C für NCNTs notwendig? Entriegeln Sie überlegene Leitfähigkeit und Ionentransport

- Welche Laborausstattung wird für die Hochtemperatursynthese von g-C3N4 verwendet? Schlüsselwerkzeuge für den Erfolg

- Warum ist ein Trockenschrank mit konstanter Temperatur für die Verarbeitung von Ligninrückständen erforderlich? Sorgen Sie für eine überlegene Porentrocknung

- Was ist die Funktion eines Labor-Trockenschranks bei der Verarbeitung von NdFeB-Abfällen? Gewährleistung der Reinheit bei der Rückgewinnung von Seltenerden

- Wie stellt eine einwirkende hydraulische Presse die Qualität von Grünlingen sicher? Schlüsselfaktoren für Aluminiumverbundwerkstoffe

- Warum wird für alpha-Fe2O3/FeOOH ein Heizofen mit hochpräziser Temperaturregelung benötigt? Leitfaden zur Experten-Synthese

- Was sind die Hauptfunktionen des hochreinen Stickstoffstroms bei der Kohlenstoffpyrolyse? Optimierung von Reinheit und Porenstruktur

- Wie funktioniert ein Laborofen bei der PDMS-Härtung? Präzision bei der Verkapselung von Geräten erreichen