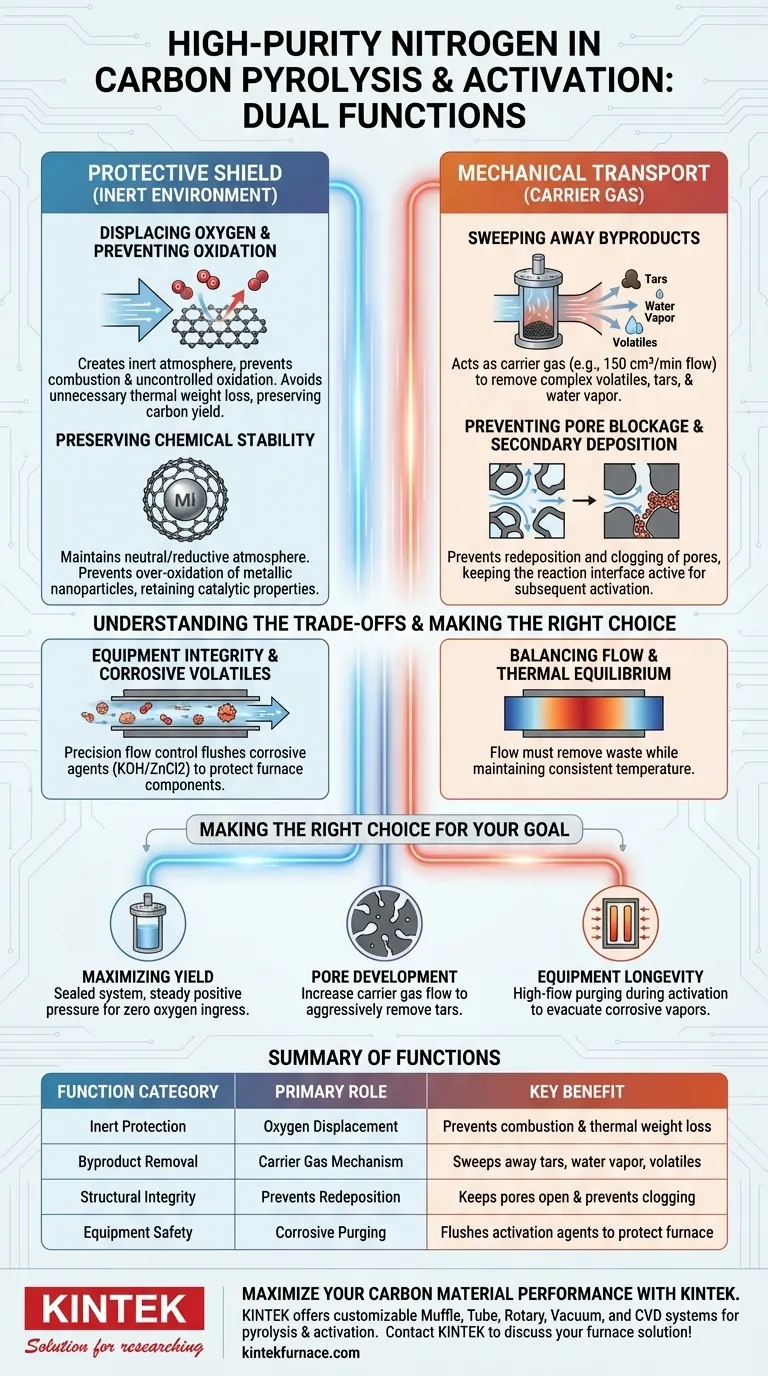

Hochreiner Stickstoff erfüllt zwei doppelte Funktionen bei der Verarbeitung von Kohlenstoffmaterialien: Er wirkt als Schutzschild gegen chemischen Abbau und als mechanisches Transportsystem für Abfälle. In erster Linie schafft er eine inerte Umgebung, indem er Sauerstoff verdrängt, um zu verhindern, dass der Kohlenstoff unkontrolliert verbrennt oder oxidiert. Gleichzeitig fungiert er als Trägergas, um Teer, Wasserdampf und flüchtige Zersetzungsprodukte aktiv abzufegen, die sonst die Poren des Materials verstopfen würden.

Der Erfolg der Kohlenstoffpyrolyse beruht auf der Fähigkeit des Stickstoffs, eine streng inerte Atmosphäre aufrechtzuerhalten und gleichzeitig kontinuierlich Nebenprodukte auszuspülen, wodurch sowohl die Masse des Materials als auch seine sich entwickelnde Porenstruktur erhalten bleiben.

Schaffung einer stabilen Reaktionsumgebung

Inerte Schutzwirkung gegen Oxidation

Die unmittelbarste Funktion des Stickstoffstroms ist die physikalische Verdrängung von Sauerstoff im Reaktor. Ohne diesen Ausschluss von Sauerstoff würden die für die Pyrolyse erforderlichen hohen Temperaturen dazu führen, dass das Kohlenstoffmaterial verbrennt.

Durch den Austausch der Luft durch Stickstoff verhindern Sie unnötige thermische Gewichtsverluste. Dies stellt sicher, dass die Massenreduktion auf die gewünschte Freisetzung von flüchtigen Stoffen zurückzuführen ist und nicht auf die Zerstörung Ihres Kohlenstoffertrags.

Erhaltung der chemischen Stabilität

Über die grundlegende Verhinderung von Verbrennung hinaus schafft Stickstoff eine stabile neutrale oder reduzierende Atmosphäre. Dies ist entscheidend für die Aufrechterhaltung der chemischen Stabilität des Kohlenstoffträgers selbst.

Wenn Ihr Material metallische Nanopartikel enthält, verhindert diese inerte Decke deren Überoxidation. Dies stellt sicher, dass alle katalytischen Eigenschaften oder spezifischen chemischen Funktionalitäten während der Wärmebehandlung erhalten bleiben.

Verwaltung von Zersetzungsnebenprodukten

Der Trägergasmechanismus

Während der Pyrolyse zersetzt sich der Kohlenstoffvorläufer, wobei komplexe flüchtige Stoffe, Teere und Wasserdampf freigesetzt werden. Stickstoff wirkt als generisches "Trägergas" und transportiert diese Substanzen physikalisch aus der heißen Zone.

Eine effektive Entfernung erfordert oft spezifische Flussraten (z. B. 150 cm³/min), um eine ausreichende Geschwindigkeit zu gewährleisten. Diese ständige Bewegung verhindert, dass die Reaktoratmosphäre mit Abfallprodukten gesättigt wird.

Verhinderung von Porenverstopfung und Sekundärablagerungen

Wenn flüchtige Stoffe im Reaktor verbleiben, können sie sich auf der Kohlenstoffoberfläche wieder ablagern oder weiter zersetzen. Dies führt zu Sekundärablagerungen, die genau die Poren versiegeln können, die Sie zu erzeugen versuchen.

Durch kontinuierliches Spülen dieser Nebenprodukte erhält Stickstoff die Aktivität der Reaktionsschnittstelle aufrecht. Dies hält die Porenstruktur offen und zugänglich für die anschließende Aktivierung oder die endgültige Anwendung.

Verständnis der Kompromisse

Geräteintegrität und korrosive flüchtige Stoffe

Während der chemischen Aktivierung (mit Mitteln wie KOH oder ZnCl2) setzt der Prozess korrosive flüchtige Stoffe frei. Ein unzureichender Stickstoffstrom schadet nicht nur der Probe, sondern gefährdet auch Ihre Ausrüstung.

Ein Präzisionsflussregelsystem ist erforderlich, um diese korrosiven Elemente aus dem Rohrofen zu spülen. Dies schützt die internen Komponenten Ihrer Heizelemente und Sensoren vor schnellem Verschleiß.

Ausgleich von Fluss und thermischem Gleichgewicht

Obwohl der Fluss unerlässlich ist, muss er ausgeglichen werden, um das chemische Gleichgewicht aufrechtzuerhalten. Der Fluss muss ausreichen, um Abfälle zu entfernen, aber stabil genug sein, um eine gleichmäßige Temperaturverteilung über die Probe zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Pyrolyse- oder Aktivierungsprozess zu optimieren, passen Sie Ihre Stickstoffflussstrategie an Ihr spezifisches Ergebnis an:

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Ertrags liegt: Priorisieren Sie ein streng abgedichtetes System mit konstantem Stickstoff-Überdruck, um sicherzustellen, dass kein Sauerstoff eindringt und die Kohlenstoffverbrennung minimiert wird.

- Wenn Ihr Hauptaugenmerk auf der Porenentwicklung liegt: Erhöhen Sie die Flussrate des Trägergases, um Teere und flüchtige Stoffe aggressiv zu entfernen und zu verhindern, dass sie Mikroporen blockieren.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Sorgen Sie für eine Hochflussspülung während der chemischen Aktivierungsschritte, um korrosive Nebenprodukte wie Kalium- oder Zinkdämpfe schnell abzuleiten.

Die Beherrschung des Stickstoffstroms dient nicht nur der Sicherheit, sondern ist auch der Stellknopf zur Definition der endgültigen Textur und Reinheit Ihres Kohlenstoffmaterials.

Zusammenfassungstabelle:

| Funktionskategorie | Primäre Rolle | Hauptvorteil |

|---|---|---|

| Inerte Schutzwirkung | Sauerstoffverdrängung | Verhindert Verbrennung und unnötige thermische Gewichtsverluste |

| Entfernung von Nebenprodukten | Trägergasmechanismus | Fegt Teere, Wasserdampf und flüchtige Stoffe weg |

| Strukturelle Integrität | Verhindert Wiederablagerung | Hält Poren offen und verhindert Sekundär-Kohlenstoffablagerungen |

| Gerätesicherheit | Korrosive Spülung | Spült Aktivierungsmittel (KOH/ZnCl2) aus, um Ofenkomponenten zu schützen |

Maximieren Sie die Leistung Ihres Kohlenstoffmaterials mit KINTEK

Präzise thermische Verarbeitung ist der Schlüssel zur Erzielung überlegener Kohlenstofferträge und optimierter Porenstrukturen. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Pyrolyse- und Aktivierungsanforderungen zu erfüllen.

Ob Sie sich auf die Ertragsmaximierung oder die Entwicklung komplexer Mikroporen konzentrieren, unsere Labortemperöfen bieten die stabile Atmosphäre und Flusskontrolle, die Sie für konsistente Ergebnisse benötigen.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre maßgeschneiderte Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Aik Chong Lua. Conversion of Oil Palm Kernel Shell Wastes into Active Biocarbons by N2 Pyrolysis and CO2 Activation. DOI: 10.3390/cleantechnol7030066

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Welche Rolle spielt ein Labor-Blast-Trockenschrank bei der Herstellung von Metallpulvern? Gewährleistung von Reinheit & Verhinderung von Oxidation

- Warum ist eine programmierbare Heizung für die Aushärtung von Verbundwerkstoffen notwendig? Beherrschen Sie die thermische Steuerung für überlegene Festigkeit

- Was ist der Betriebsmechanismus eines Schmelzreduktionsofens (SRF)? Optimieren Sie Ihren HAlMan-Metallurgieprozess

- Was ist Anlassen und wann wird es verwendet? Optimierung der Metallzähigkeit und Haltbarkeit

- Welche Faktoren sollten bei der Auswahl eines Ofens auf der Grundlage der Prozessanforderungen berücksichtigt werden? Optimieren Sie Ihren thermischen Prozess mit der richtigen Ausrüstung

- Was sind die Vorteile, wenn der Sinterprozess beherrscht wird? Kosteneinsparungen und komplexe Designs erzielen

- Wie stellt ein Labor-Hochtemperatur-Ofen die Integrität von quasikristallverstärkten Aluminiumverbundwerkstoffen sicher? Expertenratgeber

- Wie funktioniert ein Laborofen? Beherrschen Sie die Heizprinzipien für Ihr Labor