Um den richtigen Ofen auszuwählen, müssen Sie zunächst Ihre wichtigsten Prozessanforderungen definieren. Dazu gehören die maximale Betriebstemperatur, die erforderlichen atmosphärischen Bedingungen (oder deren Fehlen), die Größe und das Volumen der zu verarbeitenden Materialien sowie die erforderlichen Auf- und Abkühlgeschwindigkeiten. Diese Faktoren bestimmen direkt, ob Sie einen Ofen mit spezieller Atmosphäre, einen Hochvakuumofen oder ein Allzweckmodell benötigen.

Bei der Entscheidung geht es nicht darum, ein Gerät zu kaufen, sondern darum, eine Umgebung präzise zu steuern. Ihre Wahl hängt letztendlich von einer grundlegenden Frage ab: Muss Ihr Prozess in einer kontrollierten Gasatmosphäre stattfinden, oder erfordert er die absolute Reinheit eines Vakuums?

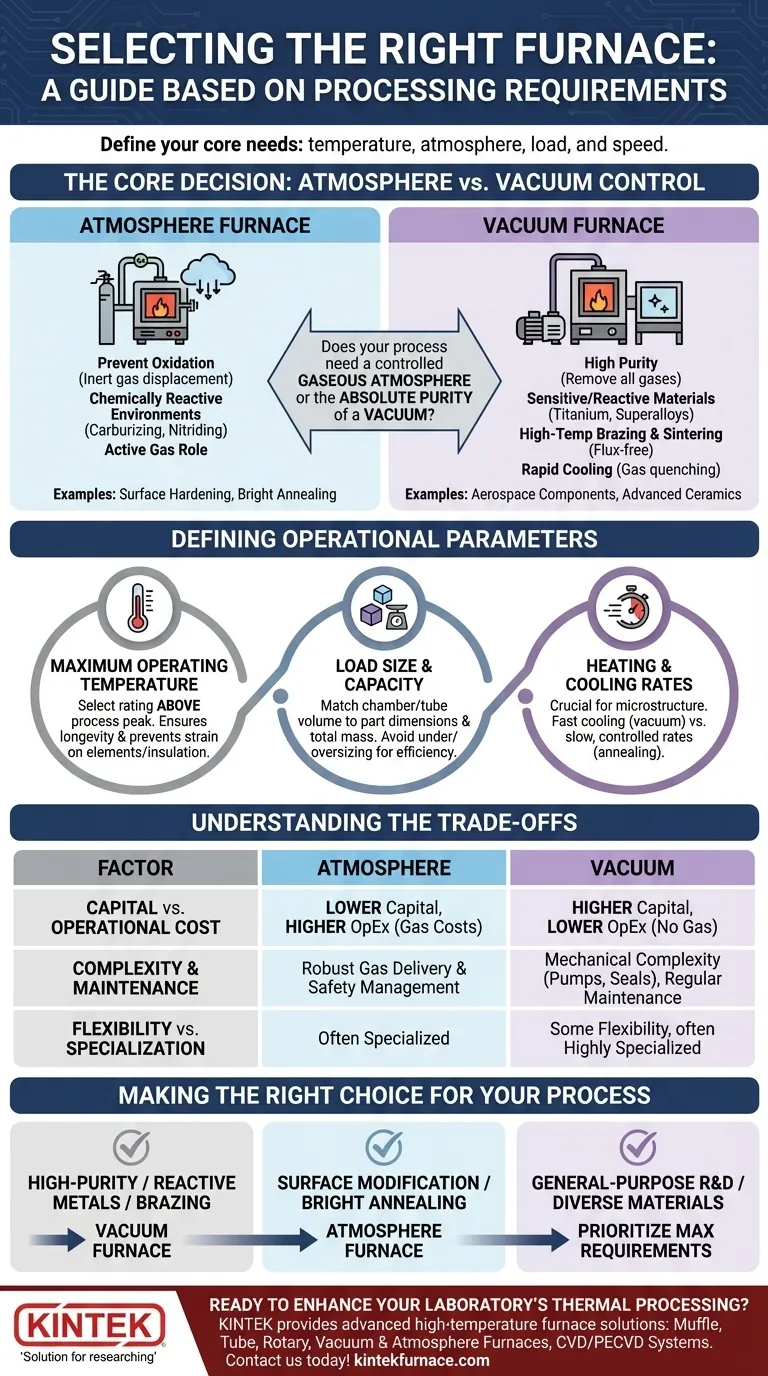

Die Kernentscheidung: Atmosphären- vs. Vakuumsteuerung

Ihre wichtigste Entscheidung ist die Bestimmung der Umgebung, die Ihr Material während des thermischen Zyklus benötigt. Diese Wahl hat den größten Einfluss auf Ofendesign, Kosten und Prozessfähigkeit.

Wann Sie einen Atmosphärenofen wählen sollten

Ein Atmosphärenofen ist so konzipiert, dass er während der Verarbeitung ein spezifisches Gas oder eine Gasmischung bei kontrolliertem Druck und Durchflussrate enthält. Das Gas ist nicht nur vorhanden; es ist ein aktiver Teil des Prozesses.

Diese sind unerlässlich, wenn Ihr Ziel darin besteht, Oxidation zu verhindern, indem Luft durch ein Inertgas wie Stickstoff oder Argon ersetzt wird.

Sie werden auch für Prozesse verwendet, die eine chemisch reaktive Umgebung erfordern, wie z. B. Aufkohlung (Hinzufügen von Kohlenstoff) oder Nitrieren (Hinzufügen von Stickstoff) zur Härtung der Oberfläche von Stahlteilen.

Wann Sie einen Vakuumofen wählen sollten

Ein Vakuumofen ist so konzipiert, dass die Atmosphäre – Luft und alle anderen Gase – bis zu einem extrem niedrigen Druck aus der Prozesskammer entfernt wird. Dies schafft eine hochreine, nicht reaktive Umgebung.

Dies ist entscheidend für die Verarbeitung hochsensibler oder reaktiver Materialien wie Titan oder bestimmter Superlegierungen, die selbst durch Spuren von Sauerstoff verunreinigt würden.

Vakuumumgebungen sind auch ideal für Hochtemperatur-Löten und Sintern, da die Abwesenheit einer Atmosphäre saubere Verbindungen und starke Bindungen ohne die Notwendigkeit von Flussmittel gewährleistet, das Rückstände hinterlassen kann. Das Vakuum erleichtert auch das Entgasen und entfernt eingeschlossene Verunreinigungen aus dem Teil selbst.

Schließlich bieten viele Vakuumöfen auch schnelle Abkühlungsfunktionen (Gasabschreckung), indem die Kammer mit Inertgas unter hohem Druck wieder gefüllt wird, was eine präzise Steuerung der Endeigenschaften des Materials ermöglicht.

Definieren Ihrer Betriebsparameter

Sobald Sie sich zwischen Atmosphäre und Vakuum entschieden haben, müssen Sie die genauen Betriebsbedingungen festlegen. Diese Details verfeinern Ihre Auswahl und stellen sicher, dass der Ofen seine Aufgabe effektiv und sicher erfüllen kann.

Maximale Betriebstemperatur

Die erforderliche Temperatur ist eine harte Grenze. Wählen Sie immer einen Ofen mit einer maximalen Temperatureinstufung, die deutlich über Ihrer höchsten Prozesstemperatur liegt.

Dieser Puffer gewährleistet die Langlebigkeit und verhindert eine Überlastung der Heizelemente und der Isolierung des Ofens, die für bestimmte Temperaturbereiche ausgelegt sind.

Lastgröße und Kapazität

Berücksichtigen Sie die physikalischen Abmessungen und die Gesamtmasse der Teile, die Sie in einer einzigen Charge verarbeiten werden. Dies bestimmt das erforderliche Innenkammer-Volumen oder, bei Rohröfen, die Rohrgrößenspezifikation.

Eine Unterdimensionierung des Ofens führt zu geringem Durchsatz, während eine erhebliche Überdimensionierung ineffizient ist und Energie verschwendet, um eine leere Kammer zu heizen.

Auf- und Abkühlraten

Die Geschwindigkeit, mit der der Ofen aufheizt und abkühlt, kann genauso wichtig sein wie die maximale Temperatur.

Einige metallurgische Prozesse erfordern eine schnelle, kontrollierte Abkühlung, um eine bestimmte Mikrostruktur zu fixieren, was ein Hauptvorteil vieler Vakuumöfen ist. Langsamere, kontrolliertere Raten können bei der Temperung oder Spannungsentlastung empfindlicher Komponenten erforderlich sein, um einen thermischen Schock zu vermeiden.

Die Kompromisse verstehen

Die Auswahl eines Ofens beinhaltet ein Gleichgewicht zwischen Leistung, Kosten und Komplexität. Sich der inhärenten Kompromisse bewusst zu sein, ist entscheidend für eine fundierte Investition.

Anschaffungskosten vs. Betriebskosten

Vakuumöfen haben aufgrund der Notwendigkeit von hochdichten Kammern, leistungsstarken Pumpsystemen und hochentwickelten Steuerungen in der Regel höhere Anschaffungskosten.

Atmosphärenöfen sind möglicherweise günstiger in der Anschaffung, verursachen jedoch laufende Betriebskosten für die Prozessgase (z. B. Argon, Stickstoff, Wasserstoff), die über die Lebensdauer des Ofens erheblich sein können.

Komplexität und Wartung

Ein Vakuumsystem führt mechanische Komplexität mit Pumpen, Dichtungen und Messgeräten ein, die regelmäßig gewartet werden müssen, um die Leistung zu gewährleisten und Lecks zu verhindern.

Atmosphärensysteme erfordern ein robustes Gasversorgungssystem und Sicherheitsmanagement, insbesondere bei der Verwendung von brennbaren oder gefährlichen Gasen wie Wasserstoff.

Prozessflexibilität vs. Spezialisierung

Obwohl einige Öfen ein gewisses Maß an Flexibilität bieten (wie ein Vakuumofen, der Teilprozessgasprozesse durchführen kann), wird ein für eine bestimmte Aufgabe ausgelegtes System fast immer ein Allzweckgerät übertreffen. Wenn Ihre Anforderungen hochspezifisch sind, kann eine Anpassung einen Ofen auf Ihre genauen Anforderungen zuschneiden, dies jedoch oft zu einem Aufpreis.

Die richtige Wahl für Ihren Prozess treffen

Ihre Prozessziele sind der ultimative Leitfaden für Ihre Auswahl. Nutzen Sie diese Punkte, um Ihre endgültige Entscheidung zu steuern.

- Wenn Ihr Hauptaugenmerk auf Hochreinheitsverarbeitung, Löten oder Wärmebehandlung reaktiver Metalle liegt: Ein Vakuumofen ist die richtige und oft einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf Oberflächenmodifikation wie Aufkohlung, Nitrieren oder Blankglühen liegt: Ein Atmosphärenofen bietet die notwendige reaktive oder inerte Gasumgebung.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Forschung oder der Verarbeitung einer Vielzahl von Materialien liegt: Priorisieren Sie die höchste Temperatur und die anspruchsvollste Atmosphären- (oder Vakuum-) Anforderung, die Sie erwarten, um die zukünftige Fähigkeit sicherzustellen.

Letztendlich ermöglicht Ihnen ein detailliertes Verständnis der Bedürfnisse Ihres Materials, den Ofen auszuwählen, der konsistente, zuverlässige und erfolgreiche Ergebnisse liefert.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Atmosphäre vs. Vakuum | Wählen Sie Atmosphäre für reaktive Prozesse oder Oxidationsverhinderung; Vakuum für hochreine, empfindliche Materialien, Löten und Sintern. |

| Maximale Temperatur | Wählen Sie einen Ofen mit einer Einstufung über Ihrer höchsten Prozesstemperatur, um die Langlebigkeit zu gewährleisten und eine Überlastung der Komponenten zu vermeiden. |

| Lastgröße und Kapazität | Passen Sie das Kammer-Volumen oder die Rohrgröße an die Teileabmessungen und Masse für effizienten Durchsatz und Energieverbrauch an. |

| Auf- und Abkühlraten | Berücksichtigen Sie die erforderlichen Geschwindigkeiten für Prozesse wie schnelle Abkühlung in Vakuumöfen oder langsame Temperung, um thermischen Schock zu vermeiden. |

| Kosten und Komplexität | Balancieren Sie die höheren Anschaffungskosten von Vakuumöfen gegen die Betriebskosten für Gase bei Atmosphärenöfen; berücksichtigen Sie den Wartungsbedarf. |

Bereit, die thermischen Verarbeitungsmöglichkeiten Ihres Labors zu erweitern? Durch die Nutzung außergewöhnlicher F&E- und Eigenfertigungskompetenzen bietet KINTEK diverse Labore mit hochentwickelten Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie präzise Atmosphärenkontrolle, hochreine Vakuumumgebungen oder maßgeschneiderte Lösungen für Materialien wie reaktive Metalle oder Stahl benötigen, wir können Ihnen helfen, konsistente, zuverlässige Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und herauszufinden, wie unsere Öfen Ihre Forschung und Produktion voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen