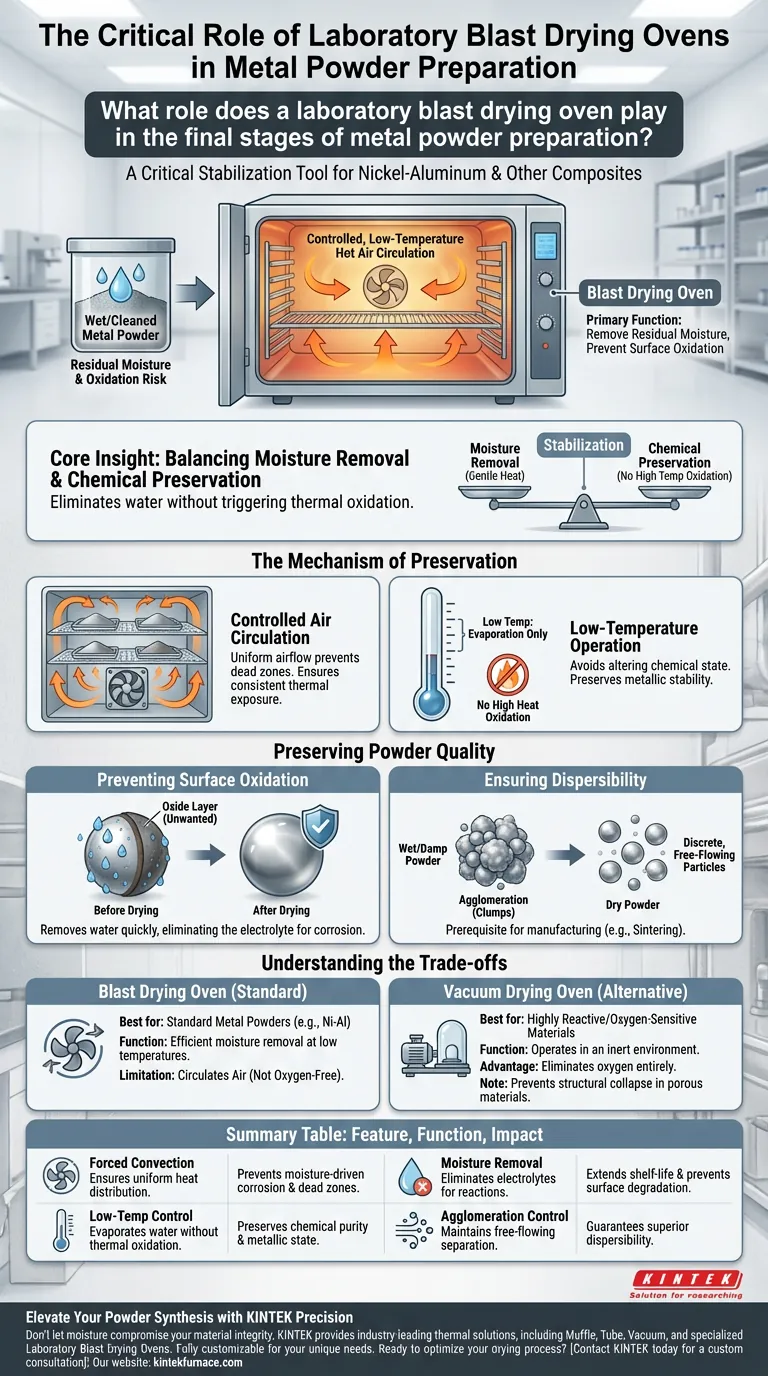

Der Labor-Blast-Trockenschrank dient als kritisches Stabilisierungswerkzeug in den letzten Phasen der Metallpulverherstellung, insbesondere bei Nickel-Aluminium-Verbundwerkstoffen. Seine Hauptfunktion besteht darin, Restfeuchtigkeit aus gereinigten Pulvern mithilfe eines gesteuerten Niedertemperatur-Heißluftzirkulationssystems zu entfernen, um Oberflächenoxidation zu verhindern und die physikalische Qualität des Materials zu gewährleisten.

Kernpunkt: Der Trocknungsprozess ist ein empfindliches Gleichgewicht zwischen Feuchtigkeitsentfernung und chemischer Konservierung. Durch die Verwendung schonender, zirkulierender Wärme beseitigt der Blast-Trockenschrank Wasser, das Korrosion fördert, ohne die aktive Metalloberfläche Temperaturen auszusetzen, die eine Oxidation auslösen würden.

Der Mechanismus der Konservierung

Gesteuerte Luftzirkulation

Der Ofen arbeitet, indem er erhitzte Luft durch die Kammer "bläst" oder zirkuliert. Diese erzwungene Konvektion stellt sicher, dass jedes Partikel des Metallpulvers einer konsistenten thermischen Umgebung ausgesetzt ist.

Ein gleichmäßiger Luftstrom ist unerlässlich, um "tote Zonen" zu verhindern, in denen Feuchtigkeit verbleiben könnte. Selbst Spuren von verbleibender Feuchtigkeit können als Katalysator für den Abbau bei aktiven Metallen wirken.

Niedertemperatur-Betrieb

Im Gegensatz zum Hochtemperatursintern oder -glühen konzentriert sich diese Phase auf eine schonende Behandlung. Der Ofen arbeitet bei niedrigen Temperaturen, um den chemischen Zustand des Metalls nicht zu verändern.

Hohe Hitze beschleunigt Oxidationsreaktionen. Durch die Beibehaltung niedriger Temperaturen wird Wasser durch Verdampfung entfernt, während das Metall chemisch stabil bleibt.

Bewahrung der Pulverqualität

Verhinderung von Oberflächenoxidation

Das größte Risiko bei der Trocknung von aktiven Metallpulvern (wie Nickel-Aluminium) ist die Oxidation. Wasser und Sauerstoff können mit der Metalloberfläche reagieren und unerwünschte Oxidschichten bilden.

Der Blast-Trockenschrank mildert dies, indem er das Wasser schnell und effizient entfernt. Durch die Beseitigung des für elektrochemische Korrosion erforderlichen Elektrolyten (Wasser) bewahrt der Ofen die metallische Reinheit des Pulvers.

Gewährleistung der Dispergierbarkeit

Neben der chemischen Reinheit ist der physikalische Zustand des Pulvers von größter Bedeutung. Nasse oder feuchte Pulver neigen zur Agglomeration und bilden Klumpen, die später schwer zu trennen sind.

Eine gründliche Trocknung stellt sicher, dass das Endprodukt aus einzelnen, frei fließenden Partikeln besteht. Diese "Dispergierbarkeit" ist eine Voraussetzung für alle nachfolgenden Herstellungsprozesse wie Mischen, Pressen oder Sintern.

Verständnis der Kompromisse

Die Sauerstoffbeschränkung

Es ist wichtig zu erkennen, dass ein Blast-Trockenschrank *Luft* zirkuliert. Obwohl niedrige Temperaturen die Reaktionsrisiken für Metalle wie Nickel-Aluminium minimieren, ist die Umgebung nicht sauerstofffrei.

Für Materialien, die selbst bei niedrigen Temperaturen extrem sauerstoffempfindlich sind, oder für Prozesse, die die Entfernung organischer Lösungsmittel erfordern, ist ein Vakuumtrockenschrank oft die bessere Wahl. Vakuumöfen arbeiten in einer inerten Umgebung und verhindern Oxidation aggressiver als Blast-Öfen.

Feuchtigkeit vs. Struktur

Schnelles Erhitzen kann manchmal dazu führen, dass Dampf zu schnell freigesetzt wird, was die innere Struktur poröser Materialien beschädigt.

Obwohl dies bei organischen Materialien (wie Biokohle) kritischer ist, gilt das Prinzip auch für poröse Metallpulver. Die gesteuerte Natur des Blast-Ofens verhindert strukturellen Kollaps durch schnelle Verdampfung.

Die richtige Wahl für Ihr Ziel treffen

Um die Integrität Ihres Endmetallpulvers zu gewährleisten, wenden Sie die folgenden Auswahlkriterien an:

- Wenn Ihr Hauptaugenmerk auf Standard-Metallpulvern liegt (z. B. Ni-Al): Verwenden Sie einen Blast-Trockenschrank bei niedrigen Temperaturen, um Feuchtigkeit effizient zu entfernen und gleichzeitig die Oberflächenqualität zu erhalten.

- Wenn Ihr Hauptaugenmerk auf hochreaktiven oder sauerstoffempfindlichen Materialien liegt: Erwägen Sie einen Vakuumtrockenschrank, um Sauerstoff während des Heizprozesses vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Agglomeration liegt: Stellen Sie sicher, dass der Trocknungszyklus lang genug ist, um jegliches physikalisch adsorbierte Wasser zu entfernen, was ein frei fließendes Pulver garantiert.

Die Trocknungsphase ist nicht nur ein Reinigungsschritt; sie ist eine Konservierungsstrategie, die die Haltbarkeit und Nutzbarkeit Ihres synthetisierten Materials bestimmt.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Trocknung von Metallpulvern | Auswirkung auf die Materialqualität |

|---|---|---|

| Erzwungene Konvektion | Gewährleistet eine gleichmäßige Wärmeverteilung über alle Partikel | Verhindert feuchtigkeitsbedingte Korrosion und tote Zonen |

| Niedertemperatur-Regelung | Verdampft Wasser, ohne thermische Oxidation auszulösen | Bewahrt chemische Reinheit und metallischen Zustand |

| Feuchtigkeitsentfernung | Entfernt Elektrolyte, die für elektrochemische Reaktionen erforderlich sind | Verlängert die Haltbarkeit und verhindert Oberflächenabbau |

| Agglomerationskontrolle | Aufrechterhaltung einer einzelnen, frei fließenden Partikelseparation | Garantiert überlegene Dispergierbarkeit für die Herstellung |

Verbessern Sie Ihre Pulversynthese mit KINTEK Präzision

Lassen Sie nicht zu, dass Feuchtigkeit die Integrität Ihres Materials beeinträchtigt. KINTEK bietet branchenführende thermische Lösungen, darunter Muffel-, Rohr-, Vakuum- und spezielle Labor-Blast-Trockenschränke, die den strengen Anforderungen der Metallpulverherstellung gerecht werden. Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig an Ihre einzigartigen thermischen Verarbeitungsanforderungen anpassbar, um sicherzustellen, dass Ihre Pulver rein, stabil und frei fließend bleiben.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung!

Visuelle Anleitung

Referenzen

- Gülizar Sarıyer, H. Erdem Çamurlu. Production and Characterization of Ni0.50 Al0.50 and Ni0.55 Al0.45 Powders by Volume Combustion Synthesis. DOI: 10.17776/csj.1280582

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Was ist der Zweck des Erhitzens der Nickelnitrat- und Biomassemischung auf 150°C? Überlegene Katalysatordispersion erreichen

- Warum müssen Katalysatoren einer Hochtemperaturvorbehandlung unterzogen werden? Sichern Sie präzise CO-Oxidationsdaten mit KINTEK

- Welche Rolle spielen thermische Verarbeitung mit präziser Temperaturkontrolle und Zugspannung bei der Stabilisierung von PVDF-Fasern?

- Warum ist die thermische Zersetzung in einem Hochtemperatur-Ofen für die Entfernung von PVDF notwendig? Effizienz des Batterie-Recyclings steigern

- Wie stellt ein Verdrängungsmessgerät die Datenvalidität sicher? Beherrschung der Genauigkeit von Eisenerz-Erweichung und -Schrumpfung

- Was ist die Notwendigkeit des nachfolgenden Pyrolyseschritts bei der Herstellung von ZnS-CFC? Hochleistungs-Karbonisierung erschließen

- Warum wird ein präziser elektrischer Heizreaktor für die Ozonbehandlung von porösem Graphen verwendet? Erreichen Sie Angström-Genauigkeit

- Welche Rolle spielt ein RTA-System bei der Zirkonoxid-Präparationsmethode? Meisterung der Phasentransformation für fortschrittliche Abscheidung