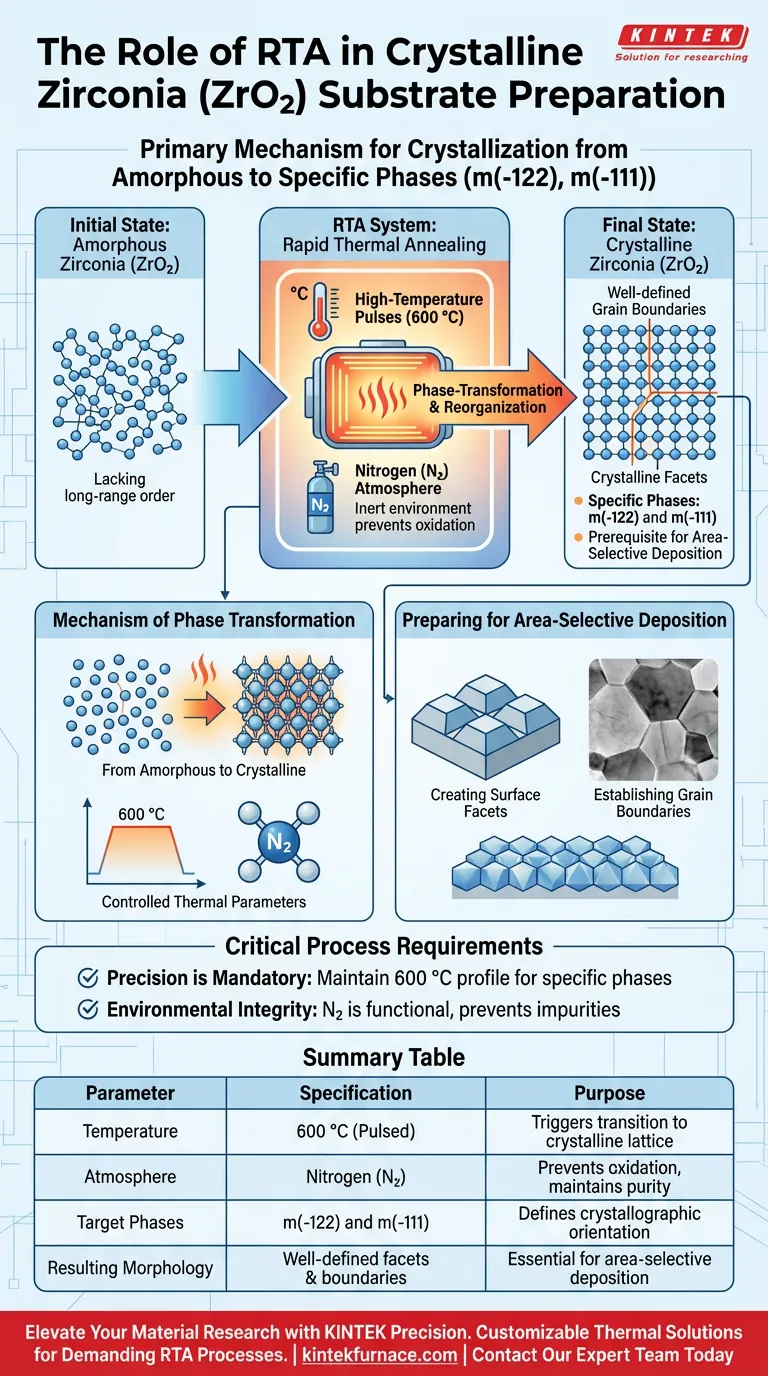

Ein Schnelles thermisches Behandlungs-System (RTA) dient als primärer Mechanismus zur Kristallisation von Zirkonoxid-Substraten ($ZrO_2$). Durch die Nutzung von Hochtemperaturpulsen, insbesondere bei 600 °C in einer Stickstoffatmosphäre, wird das Material gezwungen, von einer amorphen Struktur in einen spezifischen kristallinen Zustand überzugehen. Diese Wärmebehandlung dient nicht nur dem Erhitzen, sondern ist ein präziser technischer Schritt, der zur Vorbereitung der Oberfläche für nachfolgende Prozesse erforderlich ist.

Das RTA-System fungiert als Werkzeug zur Phasentransformation und wandelt amorphes Zirkonoxid in eine kristalline Form mit klar definierten Korngrenzen und Facetten um. Diese strukturelle Reorganisation ist eine zwingende Voraussetzung für erfolgreiche bereichsselektive Abscheidungsexperimente.

Der Mechanismus der Phasentransformation

Von Amorph zu Kristallin

Anfänglich liegt das Zirkonoxid-Substrat in einem amorphen Zustand vor, dem eine definierte Fernordnung der Atome fehlt.

Das RTA-System wendet thermische Energie an, um diese Struktur neu zu organisieren. Diese Reorganisation wandelt das Material in ein starres, kristallines Gitter um.

Kontrollierte thermische Parameter

Das Standardverfahren beinhaltet Hochtemperaturpulse von 600 °C.

Um die Reinheit der Transformation zu gewährleisten, erfolgt dieser Prozess in einer Stickstoff ($N_2$)-Atmosphäre. Diese kontrollierte Umgebung verhindert unerwünschte Reaktionen mit Sauerstoff oder Feuchtigkeit in der Luft während des Heizzyklus.

Erreichen spezifischer Orientierungen

Der Kristallisationsprozess ist nicht zufällig; er treibt das Zirkonoxid zu spezifischen kristallographischen Orientierungen an.

Gemäß den Standardprotokollen zielt die RTA-Behandlung speziell auf die Bildung der m(-122)- und m(-111)-Phasen ab. Diese spezifischen Phasen definieren die physikalischen Eigenschaften des endgültigen Substrats.

Vorbereitung für bereichsselektive Abscheidung

Erzeugung von Oberflächenfacetten

Der Übergang in den kristallinen Zustand erzeugt deutliche kristalline Facetten auf der Oberfläche des Zirkonoxids.

Diese Facetten bieten die spezifische Oberflächengeometrie, die für fortschrittliche Fertigungstechniken erforderlich ist.

Etablierung von Korngrenzen

Neben den Facetten entwickelt die Wärmebehandlung klar definierte Korngrenzen.

Diese Grenzen trennen einzelne Kristallite innerhalb des Materials. Ohne diese deutlichen Grenzen und Facetten würde dem Substrat die notwendige Morphologie für eine effektive bereichsselektive Abscheidung fehlen.

Kritische Prozessanforderungen

Präzision ist zwingend erforderlich

Die Wirksamkeit des RTA-Prozesses hängt vollständig von der Einhaltung des spezifischen Temperaturprofils von 600 °C ab.

Abweichungen von der Temperatur könnten dazu führen, dass die erforderlichen m(-122)- und m(-111)-Phasen nicht gebildet werden, wodurch das Substrat für die nächsten Schritte ungeeignet wird.

Umweltintegrität

Die Stickstoffatmosphäre ist keine Option; sie ist eine funktionale Komponente des Systems.

Die Beeinträchtigung der inerten Umgebung während des thermischen Pulses kann Verunreinigungen einführen, die die Oberflächenchemie verändern und eine ordnungsgemäße Kristallisation behindern.

Die richtige Wahl für Ihr Ziel

Bei der Konfiguration eines RTA-Systems für die Zirkonoxid-Präparation bestimmt Ihr spezifisches Ziel Ihren Fokus auf die Qualitätskontrolle.

- Wenn Ihr Hauptaugenmerk auf kristallographischer Genauigkeit liegt: Stellen Sie sicher, dass die thermischen Pulse stabil bei 600 °C bleiben, um die Bildung der m(-122)- und m(-111)-Phasen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Abscheidungserfolg liegt: Untersuchen Sie das Substrat nach der Glühung, um sicherzustellen, dass sich klar definierte Korngrenzen und Facetten gebildet haben, bevor Sie eine bereichsselektive Abscheidung versuchen.

Die Beherrschung der thermischen Umgebung ist der einzige Weg, um sicherzustellen, dass Ihr Substrat wirklich für die Hochpräzisionsabscheidung bereit ist.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck |

|---|---|---|

| Temperatur | 600 °C (gepulst) | Löst Übergang von amorphem zu kristallinem Gitter aus |

| Atmosphäre | Stickstoff ($N_2$) | Verhindert Oxidation und erhält chemische Reinheit |

| Zielphasen | m(-122) und m(-111) | Definiert die erforderliche kristallographische Ausrichtung |

| Ergebnisende Morphologie | Klar definierte Facetten & Grenzen | Unerlässlich für erfolgreiche bereichsselektive Abscheidung |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Geben Sie sich nicht mit inkonsistenter Kristallisation zufrieden. KINTEK bietet branchenführende thermische Lösungen, einschließlich Muffel-, Rohr-, Dreh- und Vakuumöfen, die alle an Ihre spezifischen Forschungsanforderungen angepasst werden können. Unsere Systeme gewährleisten die starre Temperaturkontrolle und die Umgebungsintegrität, die für die anspruchsvollsten RTA-Prozesse und die Kristallsubstratpräparation erforderlich sind.

Bereit, Ihre Abscheidungsergebnisse zu optimieren? Kontaktieren Sie noch heute unser Expertenteam, um das perfekte Hochtemperatursystem für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Moo‐Yong Rhee, Il‐Kwon Oh. Area‐Selective Atomic Layer Deposition on Homogeneous Substrate for Next‐Generation Electronic Devices. DOI: 10.1002/advs.202414483

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum wird ein Ofen mit hochpräziser Temperaturregelung für DPKB-S benötigt? Gewährleistung der Genauigkeit der Materialsynthese

- Wofür wird ein Sinterofen verwendet? Pulver zu dichten, Hochleistungsteilen verschmelzen

- Welche Rolle spielen Hochpräzisionsöfen bei der Wärmebehandlung von Inconel 718? Master Microstructural Engineering

- Warum ist ein Labor-Vakuumtrockenschrank für die Nachbehandlungsphase von Elektrodenplatten wichtig? Erhöhen Sie die Batterielebensdauer

- Welche Rolle spielt ein geschlossener Druckbehälter bei der Karbonatisierung von Gamma-C2S? Schnelle Mineralisierung freischalten

- Welche Rolle spielt das Sintern bei der Herstellung von CsPbBr3-SiO2? Entfesseln Sie Ultra-Stabilität durch präzise thermische Versiegelung

- Wie stellt ein Verdrängungsmessgerät die Datenvalidität sicher? Beherrschung der Genauigkeit von Eisenerz-Erweichung und -Schrumpfung

- Was ist der Zweck eines Trockenschranks? Sicherstellung einer genauen Analyse der Verbrennung von Ölschlamm