Im Kern ist ein Sinterofen ein spezialisierter Ofen, der verwendet wird, um pulverförmige Materialien mithilfe hoher Hitze in eine feste, dichte Masse umzuwandeln. Dies geschieht durch einen Prozess namens Sintern, bei dem das Material auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt wird, wodurch die einzelnen Partikel verschmelzen und miteinander verbunden werden.

Der wahre Wert eines Sinterofens liegt nicht nur im Erhitzen, sondern in seiner Fähigkeit, die thermische Umgebung und die Atmosphäre präzise zu steuern. Diese Kontrolle ermöglicht es Herstellern, starke, komplexe Komponenten aus Materialien – wie Hochleistungsmetalle und Keramiken –, die sonst schwer zu formen wären, herzustellen.

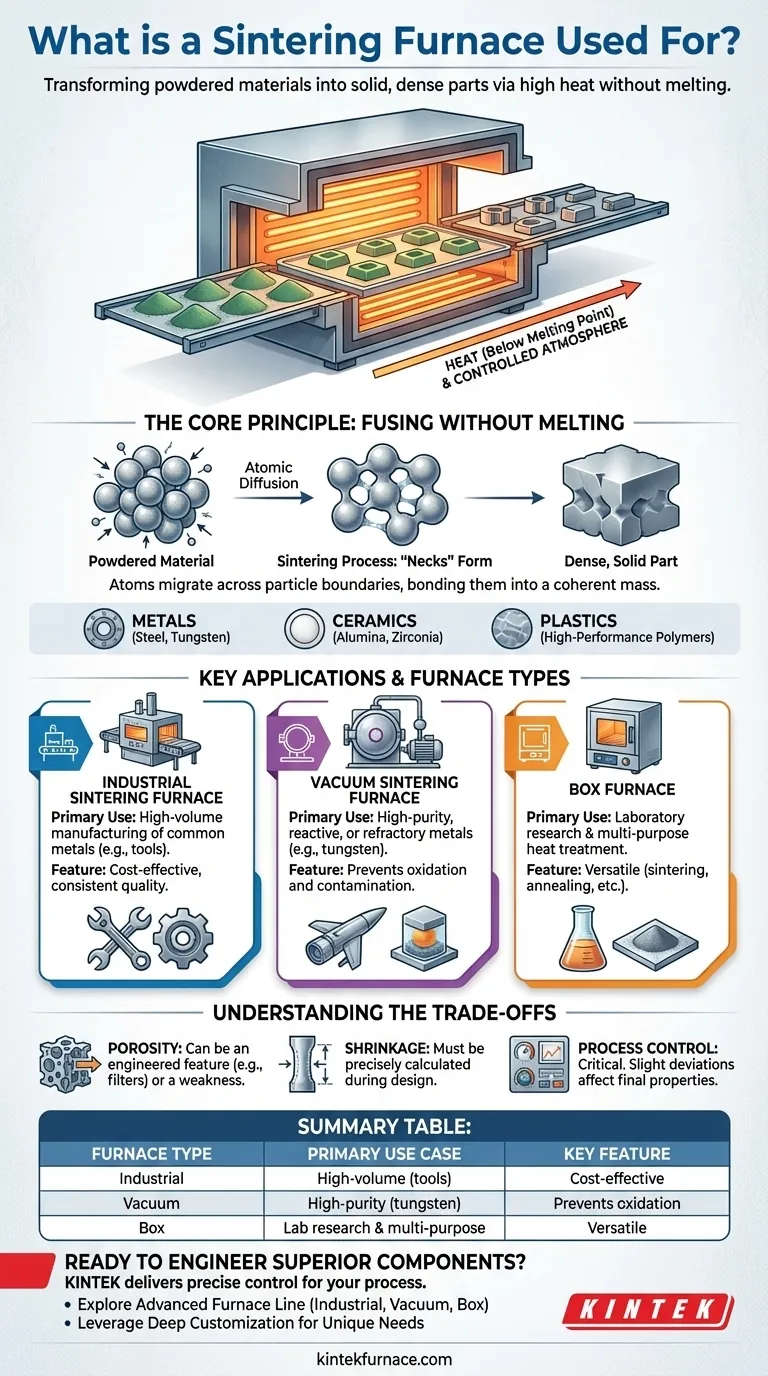

Das Kernprinzip: Verschmelzen ohne Schmelzen

Wie Sintern funktioniert

Sintern ist ein Prozess der atomaren Diffusion. Wenn pulverförmiges Material erhitzt wird, werden die Atome auf den Oberflächen benachbarter Partikel mobiler.

Unter kontrollierter Temperatur und manchmal Druck wandern diese Atome über die Partikelgrenzen hinweg und bilden „Hälse“, die wachsen, bis die Partikel zu einem zusammenhängenden, festen Stück verschmolzen sind.

Das Ziel: Ein dichtes, festes Teil

Entscheidend ist, dass das Material niemals flüssig wird. Der Prozess verdichtet und verbindet das Pulver zu einer festen Struktur, die fast so dicht ist wie ein durch Schmelzen und Gießen hergestelltes Teil.

Dieser Festkörperprozess macht das Sintern für bestimmte Anwendungen einzigartig und unerlässlich.

Materialien, die gesintert werden können

Sintern ist ein unglaublich vielseitiger Prozess, der in vielen Branchen eingesetzt wird. Zu den gängigen Materialien gehören:

- Metalle: Edelstahl, Wolfram, Molybdän und verschiedene Legierungen.

- Keramiken: Aluminiumoxid, Zirkonoxid und andere technische Keramiken.

- Kunststoffe: Bestimmte Hochleistungspolymere.

Wichtige Anwendungen und Ofentypen

Allgemeine industrielle Fertigung

Für allgemeine Anwendungen wird ein Standard-Industriesinterofen verwendet, um eine breite Palette von Teilen herzustellen.

Diese Öfen sind Arbeitstiere für die Herstellung von Gegenständen wie langlebigen Edelstahlwerkzeugen oder den Metallkomponenten in Schrotthülsen, bei denen hohe Stückzahlen und gleichbleibende Qualität entscheidend sind.

Hochreine und feuerfeste Materialien

Ein Vakuumsinterofen ist eine spezialisiertere Variante, die für fortschrittliche Materialien entwickelt wurde. Durch die Durchführung des Erhitzungsprozesses im Vakuum verhindert er Oxidation und Kontamination.

Dies ist entscheidend für das Sintern reaktiver oder feuerfester (hochschmelzender) Metalle wie Wolfram und Molybdän, die in der wissenschaftlichen Forschung, der Luft- und Raumfahrt sowie in militärischen Anwendungen eingesetzt werden. Das Ergebnis ist ein reineres, leistungsfähigeres Endprodukt.

Mehrzweck-Laboranwendung

Ein Muffelofen (Box Furnace) ist ein Mehrzweckofen, der häufig in Laboren und Forschungseinrichtungen zu finden ist. Obwohl er zum Sintern verwendet werden kann, ist seine Hauptfunktion oft breiter gefasst.

Diese Öfen werden auch für andere Wärmebehandlungsprozesse wie Glühen, Vergüten und Abschrecken verwendet. Sie eignen sich ideal für Kleinserienfertigung, Materialprüfung und Forschung, bei denen Vielseitigkeit wichtiger ist als dediziertes Sintern in großen Mengen.

Die Abwägungen verstehen

Porosität darf nicht ignoriert werden

Das Sintern hinterlässt fast immer ein gewisses Maß an mikroskopischen Poren im Endteil. Obwohl dies eine Schwäche sein kann, kann es auch als Merkmal konstruiert werden, beispielsweise bei der Herstellung von selbstschmierenden Lagern oder Filtern.

Schrumpfung muss berechnet werden

Wenn sich das Pulver verdichtet und verschmilzt, schrumpft das gesamte Teil. Diese Schrumpfung muss bei der ursprünglichen Konstruktion der Form und des „grünen“ (ungesinterten) Teils präzise berechnet und berücksichtigt werden, um die endgültig gewünschten Abmessungen zu erreichen.

Prozesskontrolle ist alles

Die endgültigen Eigenschaften eines gesinterten Teils sind extrem empfindlich gegenüber Temperatur, Zeit und Atmosphäre. Eine geringfügige Abweichung kann zu einer schwachen oder maßlich ungenauen Komponente führen, wodurch die Prozesskontrolle der kritischste Erfolgsfaktor ist.

Die richtige Wahl für Ihr Ziel treffen

Die Art des benötigten Ofens wird ausschließlich durch Ihr Material und das gewünschte Ergebnis bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, reaktiver oder feuerfester Metallteile liegt: Ein Vakuumsinterofen ist unerlässlich, um Oxidation zu verhindern und die Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Massenfertigung gängiger Metalle liegt: Ein Standard-Industriesinterofen ist das richtige Werkzeug für die Aufgabe.

- Wenn Ihr Hauptaugenmerk auf Laborforschung oder vielseitiger Wärmebehandlung liegt: Ein vielseitiger Muffelofen mit Sinterfähigkeit bietet die für Experimente erforderliche Flexibilität.

Durch die Beherrschung dieses Festkörperfusionsprozesses können Sie Hochleistungskomponenten entwickeln, die durch traditionelles Schmelzen und Gießen oft nicht herstellbar sind.

Zusammenfassungstabelle:

| Ofentyp | Hauptanwendungsfall | Hauptmerkmal |

|---|---|---|

| Industrieller Sinterofen | Massenfertigung gängiger Metalle (z. B. Werkzeuge) | Kosteneffizient, gleichbleibende Qualität |

| Vakuumsinterofen | Hochreine, reaktive oder feuerfeste Metalle (z. B. Wolfram) | Verhindert Oxidation und Kontamination |

| Muffelofen | Laborforschung & Mehrzweck-Wärmebehandlung | Vielseitig (Sintern, Glühen usw.) |

Bereit, überlegene Komponenten mit Präzisionssinterung zu entwickeln?

Ob Sie fortschrittliche Materialien in einem Forschungslabor entwickeln oder Hochleistungsteile fertigen – der richtige Ofen ist entscheidend für Ihren Erfolg. Die Expertise von KINTEK im Bereich hochtemperatur-thermischer Lösungen liefert die präzise Kontrolle, die Ihr Prozess erfordert.

- Entdecken Sie unsere fortschrittliche Ofenlinie: Von robusten Industrie- und Vakuumsinteröfen bis hin zu vielseitigen Muffelöfen – wir haben die Lösung für Ihr Material und Ihre Anwendung.

- Nutzen Sie tiefgreifende Anpassung: Unsere starke F&E- und hausinterne Fertigungskompetenz ermöglicht es uns, Ofensysteme auf Ihre einzigartigen experimentellen oder Produktionsanforderungen zuzuschneiden.

Lassen Sie uns besprechen, wie ein KINTEK Sinterofen zum Eckpfeiler Ihrer Fertigung oder Forschung werden kann. Kontaktieren Sie unsere Experten noch heute für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung