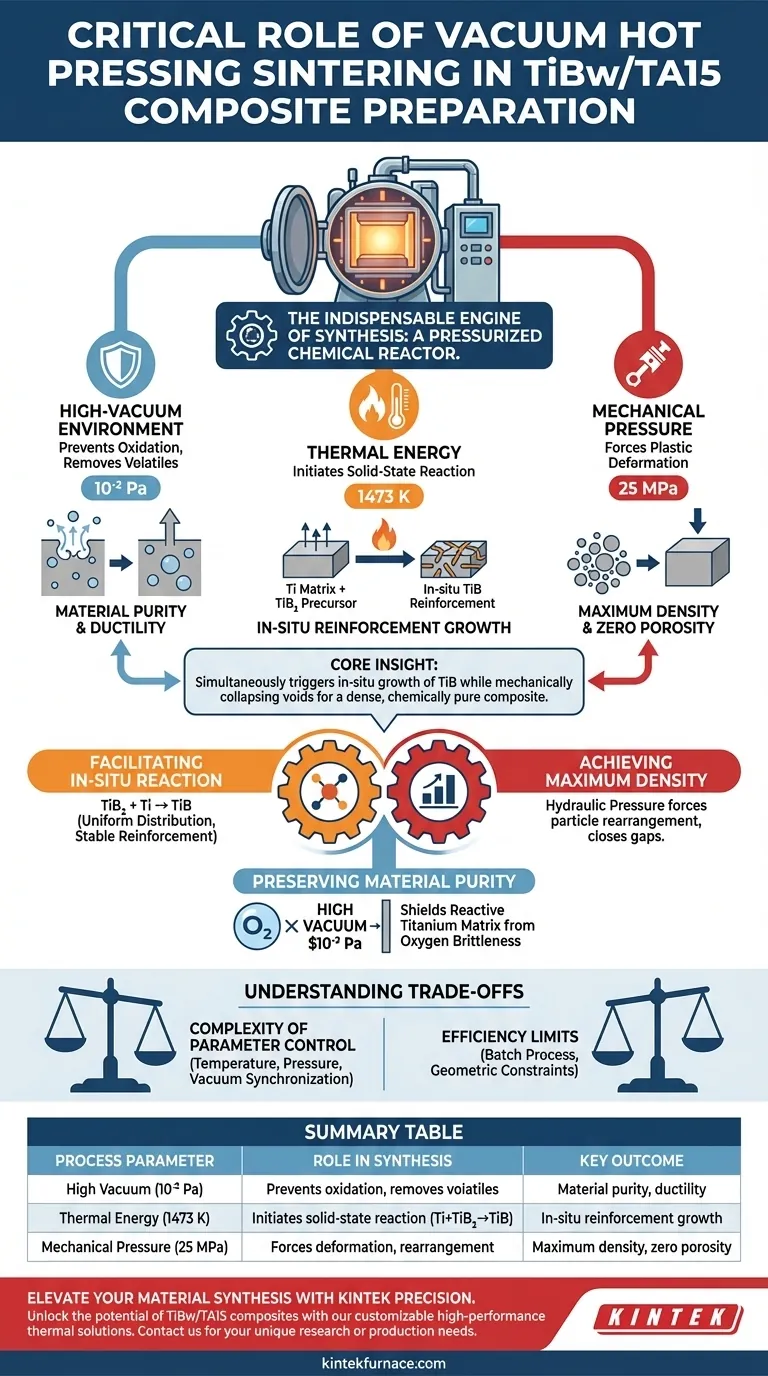

Der Vakuum-Heißpresssinterofen ist die unverzichtbare Verarbeitungseinheit für die Herstellung von in-situ synthetisierten TiBw/TA15-Verbundwerkstoffen. Er erfüllt eine dreifache Funktion: Er schafft eine Hochvakuumumgebung (ca. $10^{-2}$ Pa), um Oxidation zu verhindern, liefert thermische Energie (1473 K), um chemische Reaktionen anzutreiben, und übt mechanischen Druck (25 MPa) aus, um die physikalische Verdichtung zu erzwingen.

Kernbotschaft: Der Ofen erhitzt das Material nicht nur; er fungiert als druckbeaufschlagter chemischer Reaktor. Sein Hauptwert liegt in seiner Fähigkeit, gleichzeitig das in-situ-Wachstum von TiB-Verstärkungsphasen auszulösen und gleichzeitig durch mechanisches Kollabieren von Hohlräumen sicherzustellen, dass der endgültige Verbundwerkstoff sowohl chemisch rein als auch strukturell dicht ist.

Ermöglichung der In-Situ-Chemikalienreaktion

Um einen Hochleistungs-TiBw/TA15-Verbundwerkstoff herzustellen, können Sie nicht einfach Zutaten mischen; Sie müssen die Verstärkungsphase innerhalb der Matrix synthetisieren.

Auslösen der Transformation

Der Ofen liefert die spezifischen thermischen Bedingungen (z. B. 1473 K), die erforderlich sind, um eine Festkörperreaktion einzuleiten.

Unter diesen Bedingungen reagiert das zugesetzte $\text{TiB}_2$ mit der Titan (Ti)-Matrix. Diese Reaktion wandelt die Vorläufer direkt im Material in die gewünschte TiB-Verstärkungsphase um.

Gleichmäßige Verteilung

Da diese Reaktion "in situ" (vor Ort) unter Hitze und Druck stattfindet, ist die resultierende Verstärkungsphase thermodynamisch stabil und chemisch mit der Matrix kompatibel.

Maximale Dichte erreichen

Ein häufiger Fehlerfall in der Pulvermetallurgie ist Porosität – winzige Luftlücken, die das Material schwächen. Der Vakuum-Heißpresssinterofen löst dies durch mechanische Kraft.

Mechanische Porenelimination

Während das Material heiß und formbar ist, übt der Ofen erheblichen hydraulischen Druck aus (z. B. 25 MPa).

Dieser Druck zwingt die Pulverpartikel, sich neu anzuordnen und plastisch zu verformen. Er schließt physisch die Lücken zwischen den Partikeln, die das thermische Sintern allein möglicherweise hinterlassen hätte.

Sicherstellung der strukturellen Integrität

Durch die Eliminierung dieser Poren maximiert der Prozess die relative Dichte des Verbundwerkstoffs. Dies ist entscheidend für die Erzielung der hohen Festigkeit und Ermüdungsbeständigkeit, die für TA15-Titanlegierungen erforderlich sind.

Erhaltung der Materialreinheit

Titanlegierungen sind notorisch reaktiv; sie wirken bei hohen Temperaturen wie "Sauerstoffschwämme", was ihre Duktilität zerstört.

Die Rolle des Hochvakuums

Der Ofen hält während des gesamten Heizzyklus eine Hochvakuumumgebung ($10^{-2}$ Pa) aufrecht.

Dies schützt die Titanmatrix effektiv vor Oxidation. Ohne dieses Vakuum würde das Titan mit Luftsauerstoff reagieren, was zu Versprödung und Versagen des Verbundwerkstoffs führen würde.

Entfernung von flüchtigen Stoffen

Das Vakuum hilft auch beim Absaugen von adsorbierten Gasen, die sich in den Pulverzwischenräumen befinden, bevor die Poren durch den Druck versiegelt werden.

Abwägungen verstehen

Während das Vakuum-Heißpressen qualitativ überlegen ist, bringt es spezifische Einschränkungen mit sich, die verwaltet werden müssen.

Komplexität der Parametersteuerung

Der Erfolg hängt von der präzisen Synchronisation von drei Variablen ab: Temperatur, Druck und Vakuumgrad.

Wenn der Druck zu früh ausgeübt wird (bevor eine ausreichende Erwärmung stattgefunden hat), kann die Partikelbindung schwach sein. Wenn er zu spät ausgeübt wird, kann das Material möglicherweise nicht vollständig verdichtet werden.

Effizienzgrenzen

Im Gegensatz zu kontinuierlichen Sinterverfahren ist das Vakuum-Heißpressen typischerweise ein Batch-Prozess.

Es begrenzt die Produktionsgeschwindigkeit und die geometrische Komplexität der hergestellten Teile, da der Druck normalerweise uniaxial (in einer Richtung) ausgeübt wird.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Sinterprozesses für TiBw/TA15 passen Sie Ihre Parameter an Ihre spezifischen Leistungsanforderungen an.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie die Druckparameter (25 MPa), um eine maximale Porenelimination und die höchstmögliche Dichte zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Duktilität und Reinheit liegt: Konzentrieren Sie sich auf die Aufrechterhaltung eines strengen Vakuumgrads ($10^{-2}$ Pa), um eine interstitielle Sauerstoffkontamination zu verhindern, die zu Sprödigkeit führt.

Zusammenfassung: Der Vakuum-Heißpresssinterofen ist das entscheidende Bindeglied, das Rohpulver und chemisches Potenzial in einen dichten, hochreinen und verstärkten Strukturverbundwerkstoff umwandelt.

Zusammenfassungstabelle:

| Prozessparameter | Rolle bei der TiBw/TA15-Synthese | Wichtigstes Ergebnis |

|---|---|---|

| Hochvakuum ($10^{-2}$ Pa) | Verhindert Oxidation und entfernt flüchtige Stoffe | Materialreinheit und Duktilität |

| Thermische Energie (1473 K) | Leitet Festkörperreaktion ein (Ti + $\text{TiB}_2$ $\rightarrow$ TiB) | In-situ-Wachstum der Verstärkung |

| Mechanischer Druck (25 MPa) | Erzwingt plastische Verformung und Partikelumlagerung | Maximale Dichte und Nullporosität |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer TiBw/TA15-Verbundwerkstoffe mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Vakuum-, Muffel-, Rohr-, Dreh- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu erfüllen.

Ob Sie die mechanische Festigkeit durch präzise Druckregelung optimieren oder die Reinheit mit Hochvakuumumgebungen erhalten müssen, unser Team ist bereit, den perfekten Ofen für Ihr Labor zu entwickeln. Kontaktieren Sie uns noch heute, um Ihre einzigartigen Bedürfnisse zu besprechen und den KINTEK-Vorteil in der Hochtemperaturtechnik zu erleben.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuumheißpressens? Unverzichtbar für Hochleistungswerkstoffe

- Wie beeinflusst die Druckregelungsfunktion in einem Vakuum-Heißpresssinterofen keramische Schneidwerkzeugmaterialien?

- Was ist die Funktion der Anwendung von Axialdruck beim Heißpresssintern? Erzielung von hochdichten Metallverbundwerkstoffen

- Welche Rolle spielen Vakuum-Heißpressen in Forschungs- und Entwicklungslaboren? Entfesseln Sie Materialinnovationen der nächsten Generation

- Warum ist es notwendig, während des SPS von SiC eine Hochvakuumumgebung aufrechtzuerhalten? Schlüssel zu hochdichten Keramiken

- Welche Arten von fortschrittlichen Materialien können mit einer Vakuumpresse hergestellt werden? Entfesseln Sie die Herstellung von Hochleistungsbauteilen

- Wie pflegt man eine Transferpresse? Ein proaktiver Leitfaden für konsistente Drucke & Langlebigkeit

- Welche Merkmale hat ein Heißpress-Sinterofen? Erzielen Sie hochdichte Materialien mit präziser Steuerung