Eine Vakuumpresse ist unerlässlich für die Herstellung einer Reihe von Hochleistungsmaterialien, die mit herkömmlichen atmosphärischen Verfahren nicht hergestellt werden können. Die Hauptkategorien umfassen Keramik/Metall-Verbundwerkstoffe (Cermets), intermetallische Verbindungen und technische Hochleistungskeramiken. Diese Materialien zeichnen sich durch ihre außergewöhnliche Dichte, Reinheit und maßgeschneiderten Eigenschaften aus.

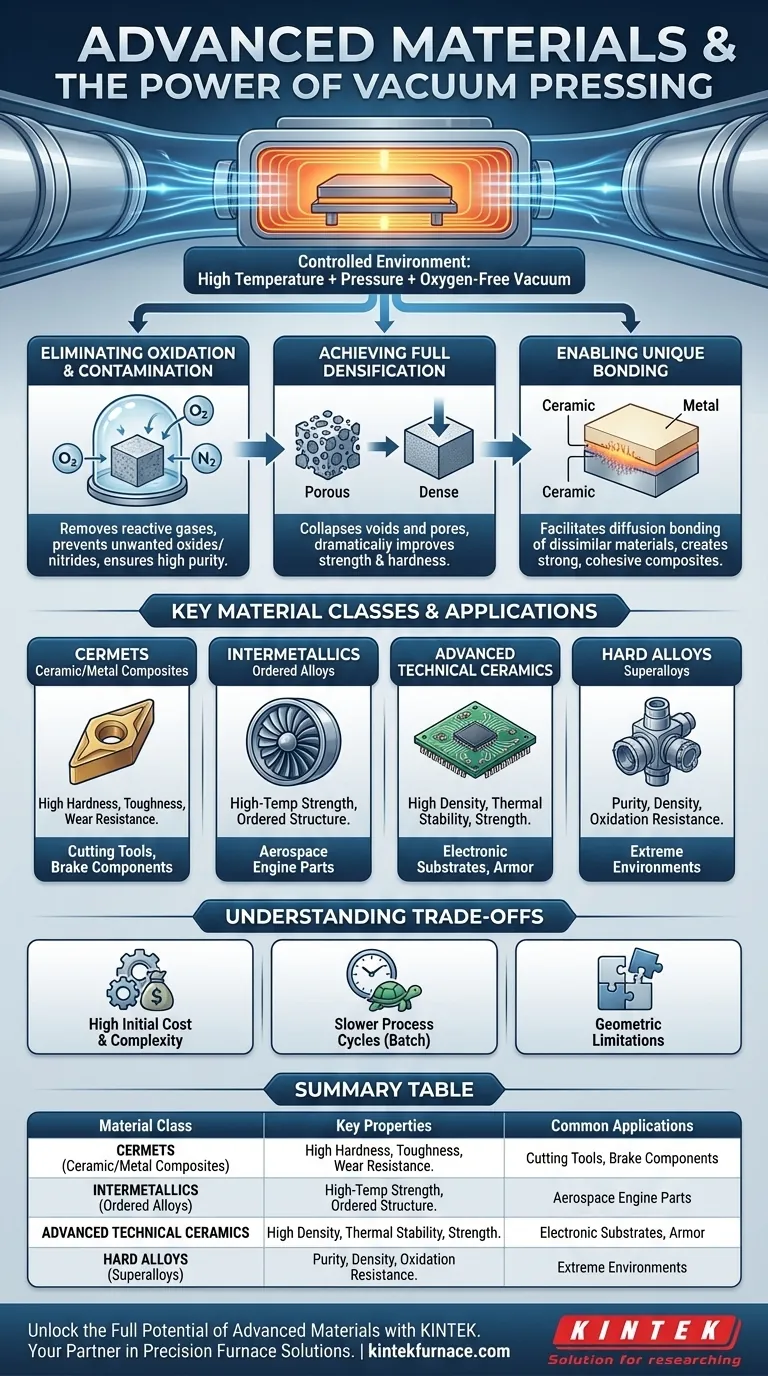

Der wahre Wert einer Vakuumpresse liegt in der kontrollierten Umgebung, die sie schafft. Durch die Kombination von hoher Temperatur und Druck in einem sauerstofffreien Vakuum eliminiert der Prozess die Porosität und verhindert unerwünschte chemische Reaktionen, was zu Materialien mit überlegener Dichte, Festigkeit und thermischer Stabilität führt.

Warum eine Vakuumumgebung entscheidend ist

Die einzigartigen Fähigkeiten einer Vakuumpresse, auch bekannt als Vakuum-Heißpresse oder Sinterofen, ergeben sich aus ihrer Fähigkeit, drei Variablen gleichzeitig zu steuern: Temperatur, Druck und Atmosphäre. Diese Kontrolle ist der Schlüssel zur Herstellung fortschrittlicher Materialien.

Eliminierung von Oxidation und Kontamination

Bei den hohen Temperaturen, die zum Sintern erforderlich sind, reagieren die meisten fortschrittlichen Materialien stark mit Sauerstoff und Stickstoff in der Luft. Ein Vakuum entfernt diese reaktiven Gase.

Dies verhindert die Bildung unerwünschter Oxide oder Nitride, die die endgültigen mechanischen und thermischen Eigenschaften des Materials beeinträchtigen würden. Das Ergebnis ist ein Material von viel höherer Reinheit.

Erreichen der vollständigen Verdichtung

Die Kombination aus äußerem Druck und Vakuumumgebung wirkt darauf hin, innere Hohlräume und Poren im Material zusammenzudrücken.

Dieser als Verdichtung bekannte Prozess ist entscheidend für die Verbesserung mechanischer Eigenschaften wie Festigkeit und Härte. Ein vollständig dichtes Bauteil weist eine deutlich höhere Leistung und Zuverlässigkeit auf als ein poröses.

Ermöglichung einzigartiger Bindungsmechanismen

Eine Vakuumpresse ermöglicht die Verbindung unterschiedlicher Materialien, wie Keramiken und Metalle, die sonst inkompatibel wären.

Der kontrollierte Druck und die Wärme erleichtern die Diffusionsbindung an der Grenzfläche und schaffen eine starke, kohäsive Verbundstruktur, die die Eigenschaften der einzelnen Bestandteile kombiniert.

Wichtige Materialklassen und ihre Anwendungen

Die kontrollierte Umgebung einer Vakuumpresse macht sie einzigartig geeignet für mehrere Klassen fortschrittlicher Materialien.

Keramik/Metall-Verbundwerkstoffe (Cermets)

Cermets sind Verbundwerkstoffe, die die Hochtemperaturbeständigkeit und Härte einer Keramik mit der Zähigkeit und Duktilität eines Metalls kombinieren.

Die Vakuumpresse ist unerlässlich, um diese Materialien zu einer dichten, homogenen Struktur zu verbinden. Zu den Hauptanwendungen gehören industrielle Schneidwerkzeuge, verschleißfeste Beschichtungen und Hochleistungsbremskomponenten.

Intermetallische Verbindungen

Intermetallische Verbindungen sind hochgeordnete Legierungen mit einer definierten Kristallstruktur, die sich von einer einfachen Metalllegierung unterscheidet. Sie weisen oft eine ausgezeichnete Festigkeit bei hohen Temperaturen auf, können aber sehr spröde sein.

Die Vakuumpresse ermöglicht ihre Synthese mit präziser Stöchiometrie und minimalen Verunreinigungen, was für ihre Leistung in Luft- und Raumfahrtanwendungen wie Turbinenschaufeln und Triebwerkskomponenten entscheidend ist.

Technische Hochleistungskeramiken

Während Keramiken auch an der Luft gesintert werden können, wird eine Vakuum-Heißpresse verwendet, wenn maximale Leistung erforderlich ist. Dies gilt für Materialien wie Siliziumkarbid, Bornitrid und Aluminiumoxid.

Der Prozess eliminiert Restporosität und erhöht dramatisch die Dichte, Festigkeit und Wärmeleitfähigkeit des Materials. Dies macht sie für anspruchsvolle Anwendungen wie elektronische Substrate, Panzerungen und hochbeanspruchte Industrieteile geeignet.

Harte Legierungen

Ähnlich wie bei technischen Hochleistungskeramiken profitieren viele Hartlegierungen und Superlegierungen von der Vakuumverarbeitung. Der Prozess gewährleistet ein reines, dichtes Endprodukt, das frei von Oxid-Einschlüssen ist, die als Fehlerstellen wirken könnten.

Verständnis der Kompromisse

Obwohl die Technologie der Vakuumpresse sehr leistungsstark ist, ist sie keine universelle Lösung. Sie birgt spezifische Herausforderungen und Einschränkungen, die berücksichtigt werden müssen.

Hohe Anfangskosten und Komplexität

Vakuum-Heißpressöfen sind hochentwickelte Geräte, die eine erhebliche Kapitalinvestition darstellen. Sie erfordern geschultes Personal und strenge Wartungspläne.

Langsamere Prozesszyklen

Das Erreichen eines tiefen Vakuums, das Aufheizen, das Anlegen von Druck und das Abkühlen ist ein von Natur aus langsamer, chargenorientierter Prozess. Dies macht ihn weniger geeignet für die Massenproduktion kostengünstiger Güter im Vergleich zum herkömmlichen Pressen und Sintern.

Geometrische Einschränkungen

Die Notwendigkeit, einen gleichmäßigen Druck auszuüben, begrenzt oft die Komplexität der herzustellenden Bauteilgeometrien. Obwohl fortschrittliche Werkzeuge dies verbessern, bleiben hochkomplizierte Formen eine Herausforderung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung einer Vakuumpresse hängt vollständig von den Leistungsanforderungen des Endmaterials ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuartiger Verbundwerkstoffe mit überlegener Verschleißfestigkeit liegt: Eine Vakuum-Heißpresse ist das ideale Werkzeug, um unterschiedliche Materialien wie Keramiken und Metalle zu einer vollständig dichten Cermet-Struktur zu verbinden.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Materialien für extreme Hochtemperaturanwendungen liegt: Die Vakuumpresse ermöglicht die Bildung reiner intermetallischer Verbindungen und Nichtoxidkeramiken, indem Oxidation während der Synthese verhindert wird.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Eigenschaften einer monolithischen Keramik oder Legierung liegt: Der Hauptvorteil ist die Fähigkeit, Porosität zu eliminieren, was die Dichte, Härte und Bruchzähigkeit erheblich steigert.

Letztendlich geht es bei der Nutzung einer Vakuumpresse darum, die Verarbeitungsumgebung gezielt zu steuern, um das volle Leistungspotenzial fortschrittlicher Materialien auszuschöpfen.

Zusammenfassungstabelle:

| Materialklasse | Schlüsseleigenschaften | Häufige Anwendungen |

|---|---|---|

| Keramik/Metall-Verbundwerkstoffe (Cermets) | Hohe Härte, Zähigkeit, Verschleißfestigkeit | Schneidwerkzeuge, Bremskomponenten, Verschleißschutzschichten |

| Intermetallische Verbindungen | Hochtemperaturfestigkeit, geordnete Struktur | Turbinenschaufeln, Triebwerkskomponenten für die Luft- und Raumfahrt |

| Technische Hochleistungskeramiken | Hohe Dichte, thermische Stabilität, Festigkeit | Elektronische Substrate, Panzerung, Industrieteile |

| Harte Legierungen | Reinheit, Dichte, Oxidationsbeständigkeit | Superlegierungen für extreme Umgebungen |

Bereit, Ihre Materialherstellung mit Präzision zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum-Heißpressen. Durch die Nutzung außergewöhnlicher F&E- und Eigenfertigungskompetenz bieten wir Produkte wie Vakuum- und Atmosphärenöfen mit tiefgreifender Anpassung an Ihre einzigartigen experimentellen Anforderungen. Egal, ob Sie Cermets, Intermetallverbindungen oder Keramiken entwickeln – unser Fachwissen gewährleistet überlegene Dichte, Reinheit und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre innovativen Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte